基于汽车制动试验台的ABS控制系统设计

徐鹏跃,马朝永,杨占锋

(北京工业大学 机械工程与应用电子技术学院,北京 100124)

基于汽车制动试验台的ABS控制系统设计

徐鹏跃,马朝永,杨占锋

(北京工业大学 机械工程与应用电子技术学院,北京 100124)

0 引言

防抱死系统(以下简称ABS)已经广泛应用在现代汽车中[1]。在一个制动过程中,ABS对制动轮缸进液电磁阀及出液电磁阀实行多次通断,使汽车的滑移率处于最佳范围,从而产生最佳制动效果[2]。虽然ABS对缩短汽车制动距离有着重要作用,但在传统的汽车制动部件耐久性能试验台中,通常并不包含ABS[3],因而无法确定ABS对其他制动部件的影响。所以本文对ABS的控制系统进行了设计,通过单片机来控制ABS执行机构电磁阀的通断,并采用CAN总线实时通讯,使上位机能及时显示制动系统当前的工作状态,用户也可根据当前上位机所显示的制动系统的工作状态,对单片机发出指令,从而实现对制动过程的进一步控制。采用PWM脉宽调制的方法控制直流电机转速,进而控制电动泵和制动管路内压力。设计了印刷电路板,所设计的印刷电路板可以替代ABS的电子控制单元部分。在PC机部分,为了尽量不影响汽车制动部件耐久性能试验台的原有程序,针对CAN通讯部分开发了一个CAN通讯工具类,该工具类可简化PC端程序编写,并且是PC端程序的一个独立模块。本文的研究成果可以作为汽车制动部件耐久性能试验台的附加装置,完善对汽车各制动部件的检测。

1 ABS系统的结构组成

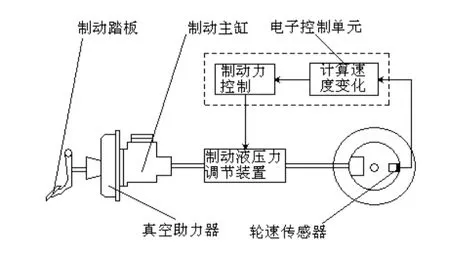

图1 ABS结构示意图

ABS系统通常是由电子控制单元、轮速传感器及液压控制单元组成,控制单个制动轮缸的ABS结构如图1所示。

1.1 电子控制单元

电子控制单元,有时也称为ABS控制器,主要由轮速传感器的输入放大电路、运算电路、电磁阀控制电路及稳压电源等组成。它的作用是根据当前轮速传感器的信号,计算车轮线速度、滑移率及加速度,根据内部控制逻辑,对液压电磁阀进行通断,使制动轮缸内部压力维持理想状态。

1.2 轮速传感器

轮速传感器也叫转速传感器,它可以测出车轮与驱动轴共同旋转的齿圈数,然后产生与车轮转速成正比的交流信号。轮速传感器将车轮轮速信号传给电子控制单元,电子控制单元根据计算决定是否开始或者准确的进行防抱死制动。

1.3 液压控制单元

ABS的液压控制单元是在普通制动系统的液压装置上经设计后加装ABS液压调节器而形成的。普通制动系统一般包括真空助力器、制动主缸、储油器和制动分泵。ABS液压控制单元安装在制动主缸与制动分泵之间。

ABS液压控制单元主要由电动泵、蓄压器和电磁阀组成。电动泵是一个高压泵,它可在短时间内将制动液加压至20MPa,并给整个液压系统提供高压制动液。蓄压器被一个隔板分为上下两个腔室,上腔室充满了氮气,下腔室与电动泵泵油腔相通,充满了来自电动泵的制动液,所以蓄压器可存储高压和向制动系统提供高压。电磁阀是电操纵的一种开关阀,它接受电子控制单元的控制,接通或断开来改变制动轮缸内部的压力。

2 系统硬件设计

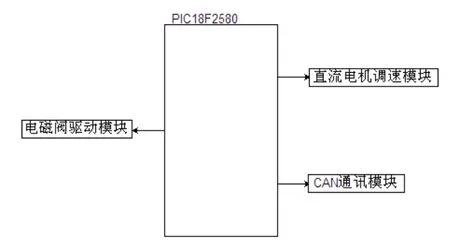

本文所设计的ABS控制系统应用于台架试验,没有使用轮速传感器。所以本文中ABS控制系统以单片机为核心,由CAN通讯模块、直流电机调速模块和液压电磁阀驱动模块组成,系统整体结构如图2所示。

图2 系统整体结构

2.1 单片机选型

在国内市场,51系列单片机依旧占据最大份额。但从世界范围内来看,PIC系列单片机因其价格低廉、执行迅速及抗干扰能力强,近十年来一直是8位机销量的冠军,所以单片机选择PIC系列的PIC18F2580,PIC18F2580片上集成有CAN控制器模块和PWM模块[4],可以减少电路板上的芯片数目,并且简化编程。

2.2 电磁阀驱动模块

电磁阀控制制动轮缸内制动液的流入流出,在制动过程中通过电磁阀的连续通断来调节汽车制动轮缸及制动管路的压力,进而实现最佳制动效果。ABS的液压电磁阀驱动电压为12V,而单片机的最大输出电压为5V,所以需要设计一个电磁阀驱动电路来实现单片机对液压电磁阀的控制。

本文选用飞思卡尔的高端驱动芯片MC33289来驱动液压电磁阀,该芯片主要应用在汽车领域中驱动电磁阀等典型的感性负载[5],此器件在同一表贴封装中包含两个功率输出开关,可直接与PIC18F2580接口,进行输入控制和输出诊断监测。每路输出峰值电流5A,均有独立的过流、过压诊断和保护,并具有过温关断性能。

2.3 直流电机调速模块

在制动过程中,电机的作用是将制动轮缸内流出的制动液经由制动管路打回制动主缸和储液器,实现加压。为了使制动管路内部压力保持理想状态,电机转速应该是可调的。PWM脉宽调制是一种流行的调速方法,现在许多单片机片上都有PWM模块,所以这里采用PWM脉宽调制的方法调节直流电机转速。

单片机的5V最大输出电压不足以驱动ABS内部的12V直流电机,所以这里选用NI公司的LMD18200来驱动直流电机。LMD18200是专门用于直流电动机运动控制的智能功率集成电路,它将4个DMOS管构成的H桥及其控制逻辑电路封装在一个11引脚的芯片中[6]。它的工作电压高达55V;连续工作电流3A,峰值电流高达6A;输入信号兼容TTL和CMOS信号;具有温度报警、过热以及负载短路保护能力。

2.4 CAN通讯模块

CAN,全称Controller Area Network,是由德国BOSCH开发的一种通讯协议,CAN是一种有效的支持分布式控制或者实时控制的串行通信网络。由于其高性能、高可靠性及独特的设计,CAN越来越受到人们的重视,已经广泛应用于汽车电子控制、过程工业、机械工业、纺织机械、农用机械、家用电器及传感器等领域[7]。目前,CAN已经形成国际标准,并已被公认为几种最有前途的现场总线之一。

1)下位机部分

通常单片机连接到CAN总线需要CAN控制器和CAN收发器,CAN控制器多数都是独立的,种类众多,不同厂家提供的CAN控制器都是不兼容的,但本质上都是对CAN通讯协议的实现。从节约电路板面积的角度考虑,本文选用了内嵌CAN控制器的PIC18F2580,PIC18F2580在一个芯片上实现了单片机和CAN控制器,减小了通讯信号的延迟时间,提高了CAN通讯的抗干扰能力。

CAN收发器种类众多,但大部分都是互相兼容的,这里选用微芯公司的MCP2551。

2)上位机部分

PC机CAN通讯的方法主要有两种:一种是把PC机的RS232通讯协议转换为CAN通讯协议;一种是把PC机的USB通讯协议转换为CAN通讯协议。由于现代PC机普遍支持USB通讯协议,USB接口普遍多于RS232接口,所以这里采取第二种方法,采用致远电子的USBCAN-II智能接口卡,把USB通讯协议转换为CAN通讯协议。

USBCAN-II智能CAN接口卡是与USB1.1总线兼容的,集成2路CAN接口的智能型CAN总线通讯接口卡。采用USBCAN-II智能CAN接口卡,PC可以通过PC机上USB接口连接至CAN总线,与总线上的其他节点通讯。

3 系统软件设计

下位机软件使用汇编语言编写,上位机软件是使用Delphi开发。

3.1 下位机部分

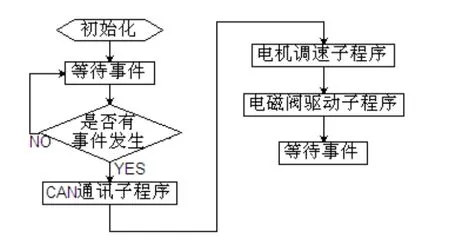

下位机程序采用汇编语言,基于MPLAB开发环境编写,程序流程图如图3所示。

如图3所示,下位机的程序在初始化后便进入等待状态,当有接收事件发生时,根据事件传送的数据,如各加压电磁阀或者卸压电磁阀的通电时间,依次调用CAN通讯子程序、电机调速子程序、电磁阀驱动子程序,当处理完事件后,回到等待状态。

图3 下位机程序流程图

PIC单片机CAN模块工作于方式1,方式1相较于传统的方式0增加了几十个特殊功能寄存器,其中引人注目变化是方式1具有CAN总线远程帧的自动响应功能。在单片机初始化时,B0缓冲器配置为远程帧自动响应。当单片机机处于等待事件时,不断把CAN模块中发送错误计数器、接收错误计数器等重要寄存器内容存入B0缓冲器的8个字节,当单片机接收到远程帧请求时,B0缓冲器的8个字节会自动发送,不占用单片机的主程序或中断服务程序的执行时间,以此来实现上位机对单片机工作状态的监测。

3.2 上位机部分

因为本文所设计的ABS控制系统主要作为传统的汽车制动部件耐久性能试验台的附加装置,所以为了尽量不影响原试验台程序,同时为了便于程序的整合,上位机程序编写的主要任务是通过调用USBCAN-II提供的配套动态链接库,来开发CAN通讯工具类。

尽管USBCAN-II提供了一个动态链接库,使用该动态链接库可以充分利用USBCAN-II提供的一切功能。但在实际的使用中发现,该动态链接库函数众多,在上位机程序的实际开发中大部分动态链接中的函数都不会被使用到。所以为了便于程序的开发,使用Delphi编程语言开发了一个CAN通讯工具类,该工具类封装了USBCAN-II动态链接库中常用的函数及数据结构。

除了封装动态链接库中常用的函数,CAN通讯工具类还在其内部实现了两个线程:一个线程用于检查发送缓冲区是否有待发送数据,如果有数据则马上发送。另一个线程用于检查接收缓冲区是否接收到数据,如果有已接收到数据则调用接收处理子程序。

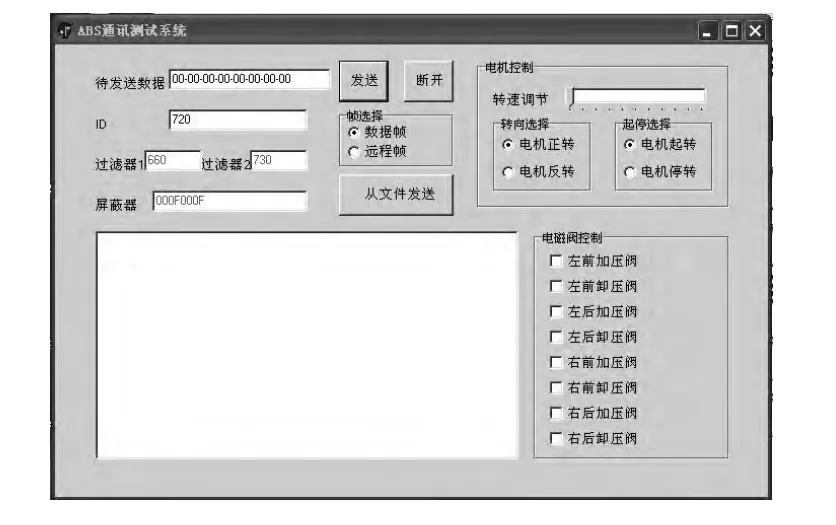

由于CAN通讯工具类封装了动态链接库,内部实现了两个线程用于发送数据和接收数据,所以通过该类上位机的程序变得易于开发,仅需调用CAN通讯工具类的几个方法,就可以完成上位机CAN通讯模块程序的编写。上位机界面如图4所示。

图4 上位机界面

4 结束语

设计了一套应用于汽车制动部件耐久性能试验台的ABS附加装置,下位机以单片机为核心设计了ABS控制系统,上位机使用Delphi语言编写了CAN通讯工具类。整套附加装置可以在尽量不影响原试验台软件结构的条件下将ABS纳入汽车制动部件耐久性能试验台的检测,使测量结果更加准确可靠。

[1]孟嗣宗,崔艳萍.现代汽车防抱死制动系统和驱动力控制系统[M].北京:北京理工大学出版社,1997.

[2]李朝晖.汽车电器及电子设备[M].重庆:重庆大学出版社,2004.

[3]刘兴德,王莉,等.汽车制动器主缸的ABS疲劳性能测试的实现[J].机械设计与制造,2007(9):114-115.

[4]Muhammad Ali Mazidi,Rolin D.Mckinlay,Danny Causey.PIC Microcontroller and Embedded Systems:Using Assembly and C for PIC18[M].London:Pearson Education,2008.

[5]孙薇,汪至中.MC33289型驱动器在汽车制动系统中的应用[J].国外电子元器件,2005(11):43-45.

[6]李伟,吴庆华.基于C8051F020与LMD18200的运动控制平台[J].湖北工业大学学报,2009,24(5):78-83.

[7]孙双花,曲双华,等.PIC18F248芯片在CAN总线设计中的应用[J].制造业自动化,2004,26(8):70-72.

[8]Marco Cantu.Mastering Delphi 6[M].Alameda:SYBEX Inc,2001.

Design of ABS control system based on test-bed of brake unit for automotive vehicles

XU Peng-yue, MA Chao-yong, YANG Zhan-feng

以PIC18F2580单片机为控制核心,设计了一种ABS控制系统。实现了PC机与单片机CAN通讯。使用LMD18200驱动直流电机,使用MC33289驱动液压电磁阀,使用Delphi语言编写了PC机CAN通讯的工具类。该系统可以做为传统汽车制动部件耐久性能试验台的附加装置,添加本系统后,原试验台在制动部件检测过程中可以纳入ABS对汽车制动系统的影响,使试验台的检测结果更加准确可靠。

汽车制动;ABS;CAN;单片机;脉宽调制

徐鹏跃(1989 -),男,黑龙江人,硕士研究生,研究方向为自动控制与检测。

TP368.1; U463.52+6

B

1009-0134(2014)06(上)-0108-03

10.3969/j.issn.1009-0134.2014.06(上).32

2014-01-13