CO2气体保护焊技术浅析

郭金霞 康 枭 刘子健 孟祥峰

(辽宁工程职业学院,辽宁 铁岭 112000)

1 焊接工艺参数

1.1 焊接电流

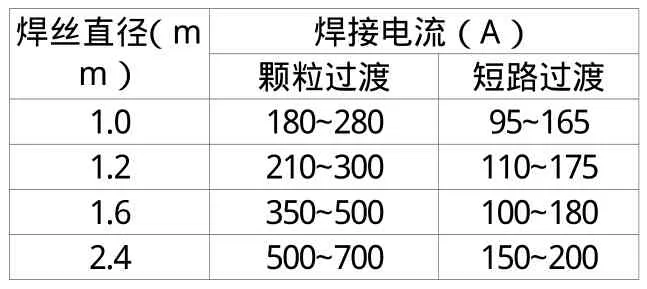

焊接电流的选择应根据焊件厚度、焊丝直径、施焊的空间位置及熔滴过渡形式确定。一般短路过渡的焊接电流为40~230A,细滴过渡的焊接电流为250~500A,焊丝直径与焊接 电流的关系见表1.

表1 焊丝直径与焊接电流的关系表

1.2.1 电弧电压

电弧电压的调整一般可根据经验公式进行估算。

当焊接电流在300A以下时,

U=0.04I+16±1.5(V)

当焊接电流在300A以上时,

U=0.04I+20±2(V)

式中I表示焊接电流

算出一个大概的电弧电压,然后在钢板上进行试焊,直至调整确定合适的电弧电压。

1.2.2 电弧电压大小的经验判断

焊接电流,电弧电压确定之后,先试焊一下,如果弧光很大却没有钢水也就是熔滴,那就是焊接电流太小,要调大一点;如果弧光不是很大,只是听到啪啪声,那就是电弧电压太小要调高一点;直至听到好听的咝咝声时,说明焊接电流和电弧电压的匹配适当。

1.3 焊接速度

在一定的焊丝直径、焊接电流、电弧电压条件下,随着,焊接速度增加,焊缝宽度与焊缝厚度减小,焊速过快,气体保护效果变差,容易产生气孔,咬边、未融合等缺陷;速度过慢,生产率低,变形增大。一般CO2半自动焊的速度为15~30m/h.

1.4 气体的流量

CO2气体的流量与焊接电流、焊丝伸出长度、焊接速度等均有关系。气体流量过小会导致电弧不稳,有密集气孔产生,焊缝表面易被氧化成深褐色;气体流量过大会会出现气体紊流,也会产生气孔,焊缝表面呈深褐色。通常粗丝焊接时气体流量为10~20L/min,细丝焊接时气体流量为6~15L/min.

1.5 焊丝的伸出长度

焊丝伸出长度是指导电嘴到焊丝端头的距离,一般约等于焊丝直径的10倍,且不超过15mm。伸出长度过小,熔深较大,影响焊工操作视线,还容易造成飞溅物堵塞喷嘴,影响保护效果;焊丝伸出过大,熔深浅,焊丝会成段熔断,飞溅严重,影响气体保护效果。

1.6 电源的极性

为了减小飞溅,保证焊接电弧的稳定性,CO2焊应选用直流反接。

2 CO2气体保护焊飞溅的危害及防止措施

2.1 CO2气体保护焊飞溅的危害

在焊接过程中,大部分焊丝转熔为熔化金属过渡到熔池中,但有一部分焊丝随熔化金属飞向熔池之外的金属称之为飞溅.焊丝的转熔率为99.1%~99.7%,一般在进行焊接熔敷率计算时,均取95%的系数来进行计算。正常飞溅率一般为6%~9%,当飞溅率达到30%以上时就不能进行正常焊接了。CO2气体保护焊飞溅的危害还表现在:降低焊接熔敷效率,降低焊接生产率;飞溅物易粘附在焊件和喷嘴上,使焊接不稳定,影响焊接质量。

2.2 减少飞溅的措施

2.2.1 颗粒过渡焊接时在气体中加入Ar

CO2气体在电弧温度区间热导率较高,加上分解吸热,消耗电弧大量热能,从而弧柱及电弧斑点强烈收缩,即使增大电流,弧柱和斑点直径也很难扩展。也就是说,斑点压力阻止了熔滴的过渡,导致CO2焊产生较大的飞溅。在气体中加入Ar后,改变了纯CO2气体的物理性质和化学性质,随着Ar比例增大,飞溅率将逐渐减少,实践表明 80%Ar+20%CO2是最为理想的配比,飞溅率最低。所以在CO2气体中加入Ar是减少焊接飞溅产生的有效途径。

2.2.2 采用低飞溅率焊丝

在保证力学性能的前提下,应尽可能降低焊丝的含碳量,应选用优质焊接材料,具有足够脱氧元素Mn和Si的焊丝HO8Mn2SiA等,避免由于焊接材料的冶金反应导致气体析出或膨胀引起的飞溅。

2.2.3 选择合适的焊接电流区域

在CO2电弧气氛中,对于每种直径焊丝的飞溅率和焊接电流之间都存在着一定的规律:在小电流区(短路过渡区)飞溅率也较小,进入大电流区(细颗粒过渡区)飞溅率也较小,而中间区飞溅率最大.所以在选择焊接电流时,应尽可能避开飞溅率高的电流区域.

2.2.4 使用先进的焊接材料可减少焊接飞溅。

(1)金属焊接防飞溅剂。

金属焊接防飞溅剂是多种成膜助剂、稳定剂、推进剂及能量吸收剂经高温反应冷却过滤而成,不含苯、二甲苯、亚硝酸钠等有害物质。用于防飞溅时,喷涂在金属表面的油剂会很快形成均匀薄膜,焊接过程中飞溅物减少,焊后的飞溅物易于清理,解决了手工方法清除焊接飞溅物,有效地改善焊缝的内在和外观质量。

(2)无镀铜实芯焊丝。

无镀铜实芯焊丝采用先进的表面工艺(ASC)技术,能提高用户的生产效率,降低焊接成本,并优化了工作环境。无镀铜实芯焊丝在焊接过程中飞溅少、送丝流畅、焊缝成形美观,且在高速送丝与大焊接电流状态下依然能提供稳定的电弧,进而提高焊接生产力。

2.2.5 电源极性选择直流反接。

焊丝接阴极,焊枪接阳极,受到的电极斑点压力较小,焊接过程稳定,飞溅小。

2.2.6 焊枪倾角

焊枪倾角也是一个不容忽视的因素,焊枪倾角过大(如前倾角大于25°)并时,加大熔宽减小熔深还会增加飞溅。当焊枪与焊件成后倾角时(电弧指向已焊焊缝),焊缝窄,熔深较大,余高较高。

通常焊工习惯用右手持枪,左向焊法,采用前倾角(焊件的垂线与焊枪轴线 的夹角)为10°~15°,不仅能够清楚地观察和控制熔池,而且还可得到较好的焊缝成形。从上面的分析可以看出,CO2气体保护电弧技术除了要正确选择焊接材料外,焊接电流和电弧电压的匹配是CO2气体保护焊技术的核心环节,解决飞溅问题是CO2气体保护焊技术的关键。

[1]王长忠.焊工工艺与技能训练[M].北京:中国劳动社会保障出版社,2011.

[2]殷树言.气体保护焊工艺[M].哈尔滨:哈尔滨工业大学出版社,1989.