高压磨料射流中流体因素的影响研究

李震,狄文婷

(内蒙古科技大学机械工程学院,内蒙古包头014010)

0 前言

高压磨料水射流是近几十年在纯水射流加工的基础上发展起来的一种新的加工技术。它是磨料与高压、高速流动的水互相混合而形成的液固两相介质射流,它的切削作用主要由磨料来完成,磨料在高压水的高速冲击下,速度急剧增加,形成高速磨料射流,并以极高的速度经磨料喷嘴冲击工件,使工件上局部应力场应力高度集中,并快速变化,因而产生冲蚀、剪切,直至材料被切除。由于高压磨料水射流具有热影响小、反作用小、切割速度高和切口质量高等优点目前已被广泛用于金属、陶瓷、石材、玻璃和复合材料的切割加工中。

1 磨料水射流的物理及数学模型

1.1 物理模型的建立

利用FLUENT 软件研究非淹没状态下,流体的黏度、流量对射流出口速度和切削力的影响。运用Gambit 软件进行二维建模和网格划分。物理模型及尺寸如图1所示。

图1 锥直型喷嘴物理模型

图1 中各参数的取值分别为:入口直径D=10 mm;出口直径d=2 mm;收缩段长度L=7 mm;圆柱段长度l=8 mm;收敛角α=arctan5/7。

1.2 数学模型的建立

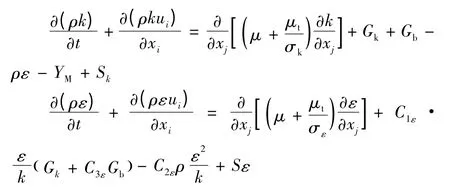

计算模型选择湍流模型中的标准k-ε 方程模型,k、ε 是两个基本未知量,与之相对应的输运方程为:

式中:k为湍动能;ε 为湍动耗散率;μt为湍动黏度);Gk是由于平均速度梯度引起的湍动能k的产生项;Gb是由于浮力引起的湍动能k的产生项;YM代表可压湍流中脉动扩张的贡献;σk、σε分别是与湍动能k和耗散率ε 对应的Prandtl 数;Sk、Sε是用户定义的源项;Cμ、C1ε、C2ε、C3ε为经验常数,模型中常数的取值为:C1ε=1.44,C2ε=1.92,Cμ=0.09,σk=1.0,σε=1.3。

2 FLUENT 仿真模型的建立及边界条件

2.1 喷嘴内外部流动仿真模型的建立

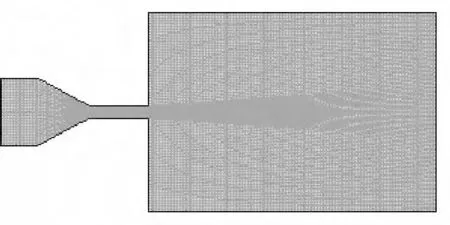

图2 为喷嘴及喷嘴外部流动分析所建立的有限元模型的网格剖分,左侧为前混合式喷嘴的有限元模型,右侧区域为喷嘴外无限大环境有限元模型,用来模拟磨料水射流喷射出喷嘴后进入的环境状况。

图2 模型网格划分

2.2 边界和初始条件

喷嘴入口条件为速度入口,速度值为常数;设定壁面为无滑移壁面条件;出口边界条件为压力出口条件,操作压力为101 325 Pa。计算两相流时磨料颗粒为石英砂,其密度为2 660 kg/m3,黏度为1 ×10-5Pa·s。忽略粒子间的相互作用,仿真计算中流场采用欧拉模型。环境模型的分析条件:该环境模拟普通大气环境,区域尺寸相对喷嘴口直径可以近似看做无限大空间区域,目的在于忽略环境模型边界对流体流动的影响。

3 模拟结果与分析

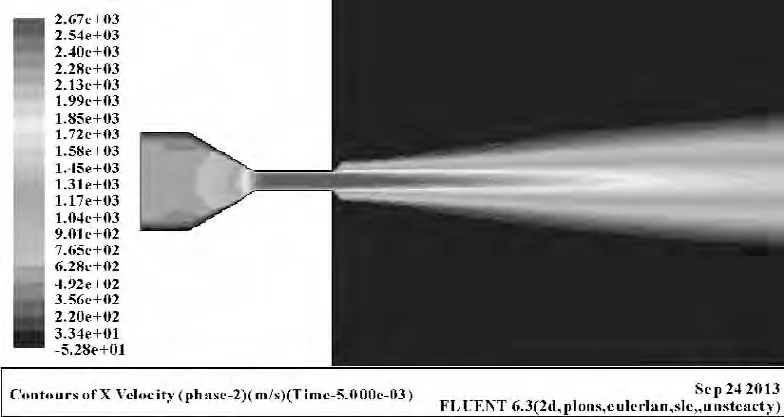

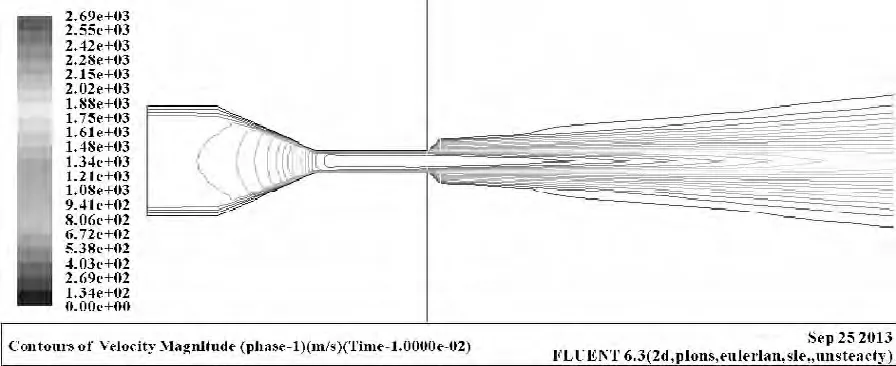

模拟入口速度v=500 m/s 两相流中流体黏度为0.001 003 Pa·s,磨料体积分数为0.2,迭代次数为800 次时收敛,喷嘴内外的速度场分布如图所示:射流以初始流速v进入喷嘴,经过加速,自喷嘴出射后与周围静止流体间形成速度不连续的见断面,并形成了锥形的射流主体段。在纵向断面上,轴线上流速最大,距离轴线越远流速越小;轴线方向上,随着射流长度的增加,射流与周围流体掺杂,产生阻力使流速逐渐减小。

图3 喷嘴内外速度云图

图4 喷嘴内外速度流线图

3.1 流体黏度对射流效果的影响

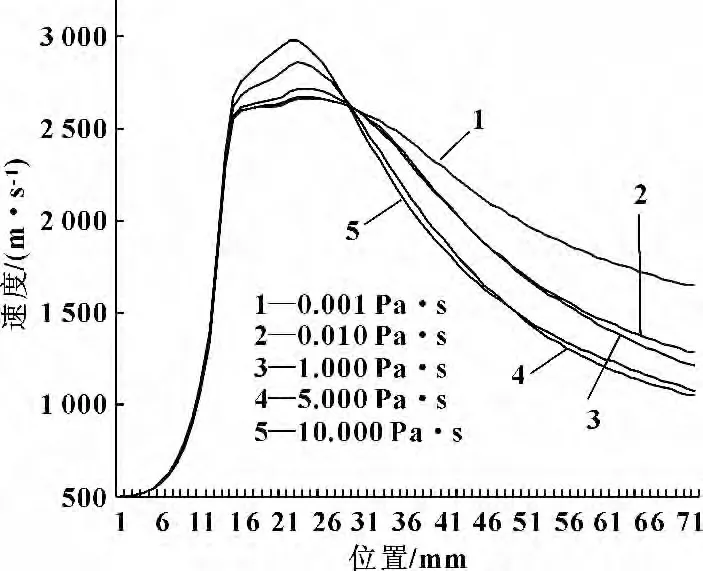

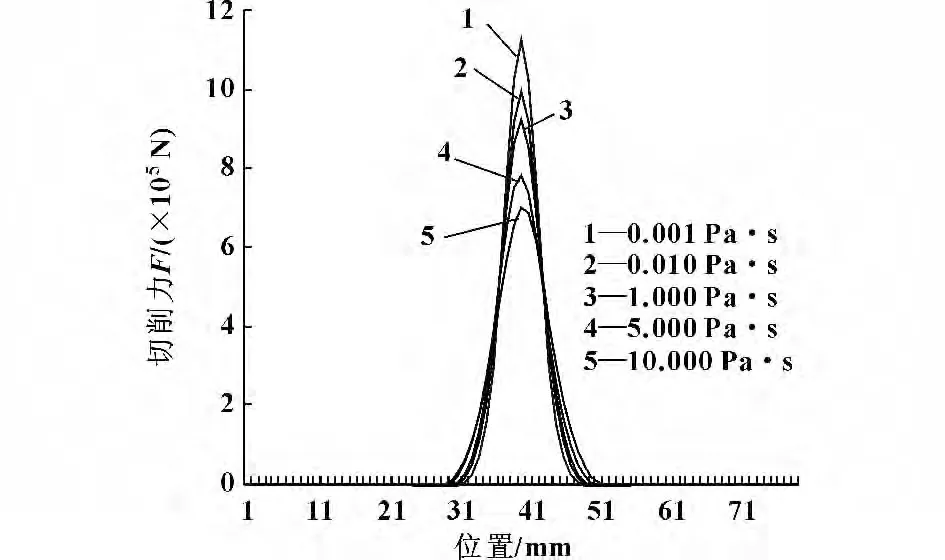

模拟方案:入口速度v=500 m/s,在其他参数条件不变的情况下,只改变流体的黏度,使其分别为0.001、0.010、1.000、5.000、10.000 Pa·s 时,研究在不同黏度值下射流的速度和切削力变化情况,结果如图5、6所示。

图5 不同黏度的轴心速度变化图

图6 不同黏度时的出口界面切削力变化

由仿真可以看出:在喷嘴收敛段内,流体黏度对射流速度几乎没有影响;进入圆柱混合管内,黏度大于1.000 Pa·s 的流体速度明显增快,黏度越大增速越快,射出时的速度也越高;黏度小于0.010 Pa·s的流体在各个阶段的速度变化均不大。但在出射后,黏度大的流体速度衰减快能量损失大,到距离为1.5 喷嘴长度以后切割速度已经低于黏度小的流体。流体黏度变化对出口界面上切削力的影响跟出口速度正好相反,随着黏度的增加,最大切削力一直减小且降幅越来越慢。

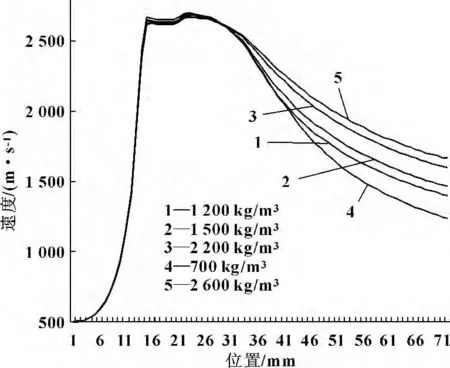

3.2 流体的密度对射流效果的影响

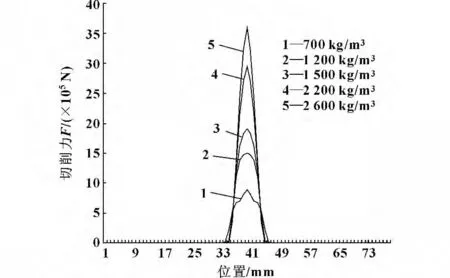

模拟方案:初始和边界条件同上,使流体密度分别为700、1 200、1 800、2 200、2 600 kg/m3,轴心速度变化及出口界面切削力变化如图7、8所示。

图7 不同密度时的轴心速度变化

图8 不同密度时的出口界面切削力变化

由仿真结果可知,增加流体的密度对速度的最大值几乎没有什么影响,但是对提高出射速度、增大切削力效果明显。流体密度的增加提高了磨料射流的侵蚀性,射流到达靶材表面后,更容易穿透和扩展裂纹。加入某些聚合物提高流体密度后,易在喷嘴壁面形成边界层,减少与壁面的磨损,形成良好的射流效果。

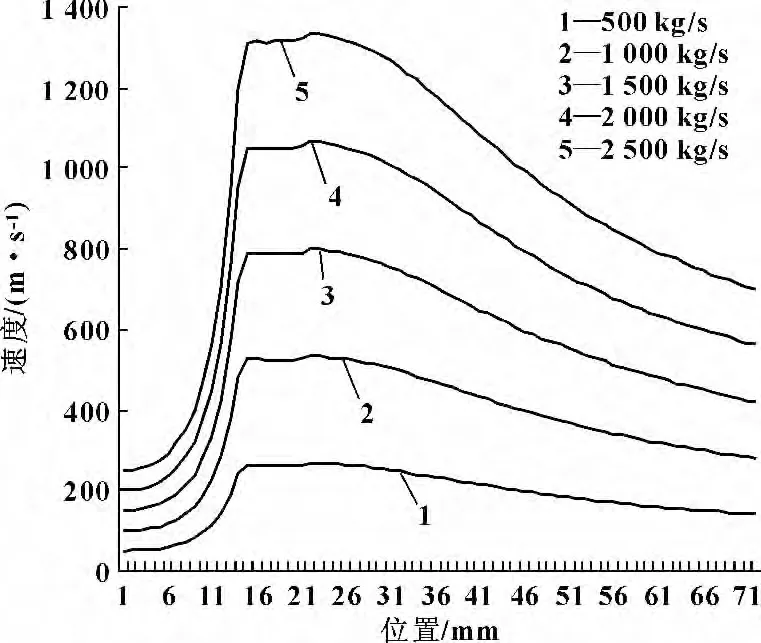

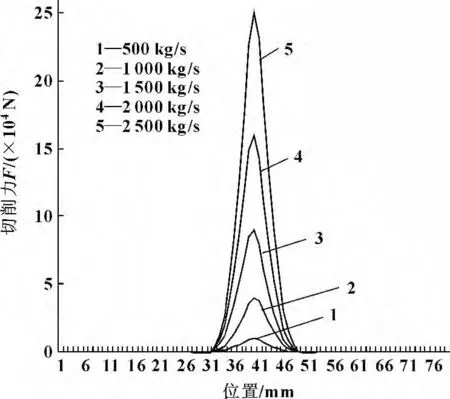

3.3 流量对射流效果的影响

模拟方案:两相流条件及初始边界条件不变,使工作介质流量分别为500、1 000、1 500、2 000、2 500 kg/s 时,速度与切削力的对比如图9、10所示。

图9 不同流量时轴心速度变化

图10 不同流量时出口界面切削力变化

由上图可知,改变工作介质的流量使两相流的入口速度发生变化。在喷嘴内部速度快速增加,流量越大增速越明显。当流量高于2 000 kg/m3时,出口力上升到150 kN 以上,产生了较好的射流效果。磨料射流的切割效果来自磨料颗粒对靶件的打击作用,而其加速过程主要依靠周围流体对它的作用力。因而增加流量会加大在靶件上的冲击次数,增加切割深度或切割速度。但同时随着流量的增加,必定要提高入口压力,同时增加了对系统的磨损,使操作难度加大。

4 结论

(1)改变两相流中流体的性质,研究其黏度、密度、流量等方面对射流效果的影响,得到磨料射流中喷嘴内外速度分布和切削力的变化情况。

(2)由仿真结果可知:增加流体的密度对射流速度和切削力的提高效果明显;而增加其黏度作用正好相反,由于流动阻力加大,使射流的出口速度快速衰减,出口界面切削力下降。另外,工作介质流量的改变对入口速度和射流效果也有较大的影响,在工作环境和设备允许的情况下,可以适当提高进口流量。

[1]沈忠厚.水射流理论与技术[M].东营:石油大学出版社,1998.

[2]王福军.计算流体动力学分析:CFD 软件原理与应用[M].北京:清华大学出版社,2004.

[3]冯衍霞,黄传真.磨料水射流加工技术的研究现[J].机械工程,2005(6):17-19.

[4]王明波,王瑞和.喷嘴内液固两相射流流场的数值模拟[J].石油大学学报:自然科学版,2005,29(5):46-49.

[5]王洪伦,龚烈航,姚笛.高压水切割喷嘴的研究[J].机床与液压,2005,33(4):42-43.

[6]刘少义,胡东,唐川林,等.淹没前混合磨料射流的数值分析[J].湖南工业大学学报,2008,22(4):102-104,108.

[7]高激飞,胡寿根,宁原林.基于CFD 的淹没磨料射流的数值模拟与流动特性研究[J].中国机械工程,2003,14(14):1188-1190.

[8]刘萍,张冬速,李铮.小流量磨料射流切割性能的实验研究[J].安徽理工大学学报:自然科学版,2004,24(1):47-49.

[9]BOMBER AW,CEVAPCICI R.Principles of Abrasive Water Jet Machining[M].Springer-Verlaine,London,Appears,1998.

[10]MILLARD S.Micro Abrasive Water jets[C].Proc of 10th American Water jet Conference.Houston,Texas,1999.