DTB型结晶器高径比对流场影响的研究

付存然,沙作良,朱 亮,李福涛

(天津市海洋资源与化学重点实验室,天津市海洋化工与技术工程中心,天津科技大学海洋科学与工程学院,天津 300457)

DTB(draft tube baffle)型结晶器是 20 世纪 50 年代末出现的一种效能较高的结晶器.目前,在美国、日本等国,DTB型结晶器为连续结晶器的主要型式之一,可用于真空冷却法、蒸发法、直接接触冷冻法及反应法的结晶过程[1].但长期以来,人们对于 DTB型结晶器结晶过程的研究主要集中在结晶动力学数据方面,很少有人研究液相流场和固相悬浮状态对结晶过程的影响,这主要是由于结晶器内多相流体系的非线性、结晶的不均匀性和流域的多态性[2]很难通过实验室模型获得液相流场信息和悬浮密度分布.而晶体的成长速率很大程度依赖于结晶器内的液相流场[3];Sha等[4]的研究证明,固相悬浮状态对结晶过程也有很大的影响.因此,为能更加清楚地了解结晶过程,考察结晶器内的液相流场和固相悬浮状态十分必要.

计算流体力学(CFD)以计算机为工具,通过对流体运动方程的数值解法研究流体在不同过程中的流动状态及其对流动过程中所发生的传质、传热等过程的影响,对多相流场进行模拟,并通过现代的作图手段把过程的进程展现为可见过程,实现仿真模拟.所以,将 CFD应用于化学工程的模拟中有很高的理论价值和广泛的应用价值[5],可以作为研究结晶过程中液相流场和固相悬浮状态的有力工具[6–7].

文中采用CFD商业软件ANSYS,对同一结构不同高度的 DTB型结晶器进行模拟,通过对液相流场、固相悬浮状态以及结晶器内不同区域中平均悬浮密度分布规律的研究,考察结晶器高度对结晶器内流体动力学和晶体分布的影响,为结晶器的设计和优化提供理论依据.

1 模 型

实验使用欧拉–欧拉法,对一个液相和 5个不同尺寸的固相颗粒的多相流体系进行模拟.该方法将液相和各固相均认为连续作用的相,各相之间发生相互作用.根据欧拉-欧拉方程,多相流场中任意一相质量平衡的连续性方程为

式中:下标 α=β、γ、…,分别表示连续相和各分散相;φα为第 α相的相含率,为密度,kg/m3;Uα是速度矢量,m/s;t为时间,s;∇为散度.

描述流动速度的分布,可通过动量守恒定律来计算,方程为

式中:μeff,α(α∇U+(α∇U)Τ)表示流体受到的剪应力;pα表示压力,Pa;Sα为将传递方程写为通用形式而产生的源相;NP为相的个数;d为颗粒直径,m;为流体所受外力提供的动量,此外力除搅拌桨提供的运动能量之外,主要指连续相与分散相间的各种相互作用力,包括湍流阻力、曳力和形体阻力等.为了简化模拟,仅考虑起主要作用的曳力,相间曳力系数由式(3)估算.

系数cD可有多种模型,本研究中使用Schiller等的模型[8]

式(4)中雷诺数Re被定义为

工业结晶器内的流动状态一般是在湍流下进行,流体的湍流特征可用 k–ε、k–ω 模型,以及雷诺剪应力等湍流模型进行描述.一般认为标准 k–ε模型[9]可以满足工程流场计算的要求.根据标准 k–ε模型,式(2)中的涡流黏度项可表示为

式中:μα为动力学黏度,Pa·s;μT,α为湍流黏度,Pa·s.

式中:Cμ为常数;κα为湍动能,m2/s2;εα为湍动能耗散,m2/s3.

2 模 拟

结晶器的底部呈 W 型结构,内部设 4个挡板,进、出口均位于导流筒外部.搅拌桨由 4个倾斜角为60°的长方形平直桨叶组成.结晶器结构如图 1所示,具体尺寸见表 1.结晶器Ⅰ和结晶器Ⅱ的主要区别是结晶器的高度不一样,因为高度的不同,导致进出口长度的不同,其他条件是一致的.

图1 DTB型结晶器的固定部分和转动部分的结构图Fig.1 The construction of the fixed part and the rotating part of DTB crystallizer

表1 DTB型结晶器的主要尺寸Tab.1 The main size of the DTB crystallizer

为研究结晶器内不同区域中平均悬浮密度的分布规律,模拟前需对结晶器进行合理分区.区域大小的选择是一个关键,如果区域太大,此区域中晶体没有达到完全悬浮;而区域过小时,此区域的结晶行为与邻近区域类似,造成计算浪费.通过对悬浮状态模拟结果的分析,可将结晶器分为大小不等的环状区域.用距轴心分别为 68、97,mm 的曲面,和距结晶器底部分别为 40、70、145、245,mm 的水平面将结晶器Ⅰ分为 15个环状区域;同理,用距轴心分别为 68、97,mm 的曲面,和距结晶器底部分别为 40、70、145,mm的水平面将结晶器Ⅱ分为 12个环状区域,如图2所示.

图2 结晶器分区示意图Fig.2 The schematic diagram of the zoning of the crystallizer

基于多相流的连续介质模型,将固相视为拟流体,液相设视为连续相[9].固相密度为 1,984,kg/m3,黏度近似为 0;液相密度为 997,kg/m3,黏度为8.899×10-4,Pa·s.在一般结晶过程中,不同粒度的晶体在结晶器中的分布呈近似的正态分布[9],因此对于目标粒度为0.5,mm的冷却连续结晶过程的模拟可以依据正态分布进行假设,模拟中使用5个特征尺寸的固相作为不同的分散相,设定结晶器中考虑的晶体的尺寸范围为 0.1~1.0,mm,在这范围之中粒度为 0.1、0.3、0.5、0.7、1.0,mm 的固相的体积分数分别为 1%、2%、4%、2%、1%.

模拟基本参数的设定如下:搅拌桨搅拌速度400,r/min;进口固液体系流速 0.3,m/s;进口固相的体积分数 10%;进口液相的体积分数 90%;出口压力恒定,相对大气压力为0.

3 结果与讨论

3.1 不同高径比的DTB结晶器液相流场的特征

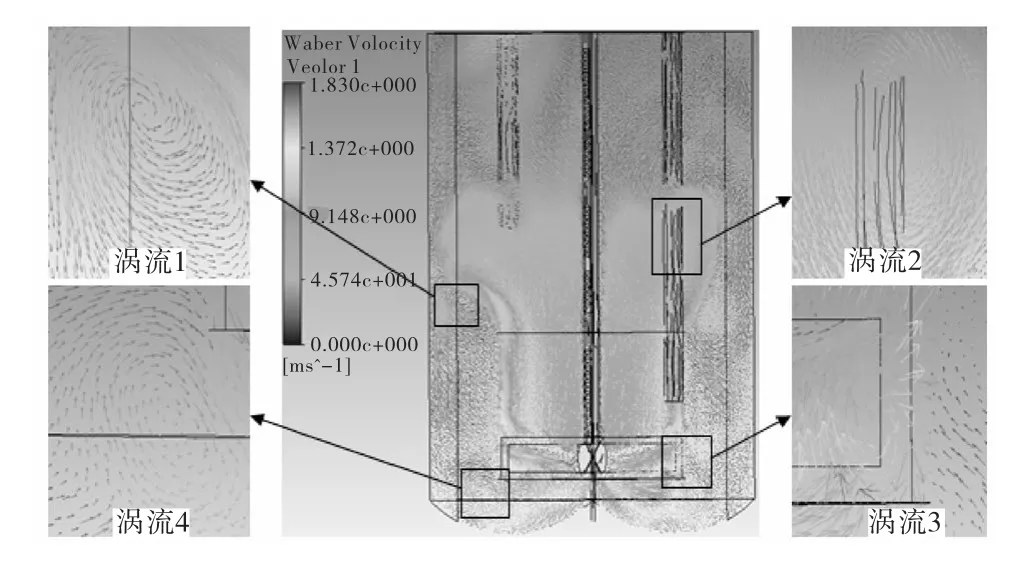

结晶器Ⅰ的液相流场分布如图 3所示.由图 3可以看出:在导流筒附近明显存在着流体循环.在导流筒内,靠近导流筒壁的小部分流体向上升,靠近搅拌桨轴的大部分流体向下降;而导流筒外,流体的整体趋势是向上的.在导流筒内,紧贴内壁区域的流体速度明显大于周围的流体速度.

图3 结晶器Ⅰ的液相流场分布图Fig.3 The liquid flow field distribution of crystallizer Ⅰ

在液相流场中出现了大小不同的漩涡,几个比较明显的漩涡见图 3中的放大图.在导流筒与结晶器壁面形成的环隙区域,且靠近导流筒入口处的低速流体,由于受到了从导流筒上端喷射出的高速流体的影响,形成了边界层分离,因此形成了漩涡1;在导流筒上方,由于速度较大的流体突然摆脱了导流筒的束缚,受搅拌桨的离心作用减弱,重力作用增强,从而流动方向发生改变,形成了漩涡 2;在搅拌桨尖端附近,由于很强的离心作用,流体流速很大,流体一部分与搅拌桨和导流筒空隙间的低速流体相遇,形成了漩涡 3;另一部分则从导流筒的下端被甩出,在结晶器底部,形成了漩涡4.

结晶器Ⅱ的液相流场分布如图4所示.对比图3与图4可以看出:结晶器Ⅰ比结晶器Ⅱ顶部多出来的液相流场,流速明显较低;两个结晶器内漩涡的大小和位置稍有差异,相对于结晶器Ⅰ,结晶器Ⅱ中的漩涡1比较弱,而漩涡4比较强,且漩涡4更偏向结晶器壁面.

图4 结晶器Ⅱ的液相流场分布图Fig.4 The liquid flow field distribution of crystallizer Ⅱ

3.2 不同高径比的 DTB结晶器中不同粒度的固相

悬浮状态的比较

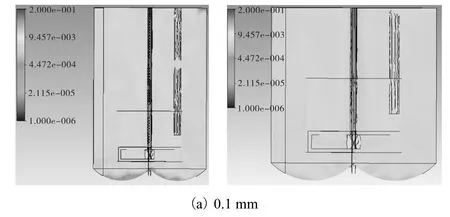

图5为结晶器Ⅰ(左图)和结晶器Ⅱ(右图)中,不同粒度晶体混合模拟后得到的不同粒度的固相体积分数的分布图.由图 5可以看出:(1)固体颗粒由于受到液相流场的影响,在结晶器内呈现出固相整体分布不均匀的特征;由于受到漩涡的影响,漩涡中心的液固相因离心力的作用,大部分被甩向漩涡边缘,形成局部固相低浓区域,而漩涡边缘部分液体的流速相对较低,固相在这里富集,形成局部固相高浓区域.(2)同一结晶器中,固相粒度越小,分布越均匀;相反,固相粒度越大,分布越不均匀.在相同的流场下,不同粒度的固体颗粒,会呈现出不同的悬浮状态,因此在一定的操作条件下,结晶器内不同位置会形成不同粒度分布的晶体产品.(3)结晶器的高径比越大,结晶器上部出现的细晶越多,而且轴向上大颗粒固相的体积分数的波动性越大,晶体产品的粒度分布对出料口位置越敏感.

图5 结晶器Ⅰ(左图)和结晶器Ⅱ(右图)中不同粒度的固相体积分数分布图Fig.5 The crystal volume fraction distribution of particles of different size in crystallizerⅠ(left) and crystallizerⅡ(right)

3.3 不同高径比的 DTB结晶器中固相的平均体积分数沿轴向和径向分布的比较

将结晶器Ⅰ、Ⅱ中,到轴心距离相同,而到结晶器底部距离不同的区域固相平均体积分数的分布绘制成折线图,如图6所示.

从图 6可以看出:(1)在结晶器Ⅰ和结晶器Ⅱ中,到轴心距离分别为97,mm和117,mm的区域,固相颗粒体积分数随着高度的增加而逐渐减小,而到轴心距离为68,mm,到底部距离为70,mm的区域,因受搅拌桨离心力的影响,固相体积分数很低.(2)在结晶器Ⅰ中,距离轴心为68,mm的区域底部,固相颗粒体积分数最高;而在结晶器Ⅱ中,距离轴心为117,mm 的区域底部,固相颗粒体积分数最高,这主要是由结晶器Ⅰ、Ⅱ底部两个漩涡位置差异导致的;除结晶器底部外,结晶器Ⅰ、Ⅱ中其他区域越靠近结晶器壁面,固相体积分数越高.(3)结晶器的高径比越大,沉积在结晶器底部的颗粒越多,而悬浮在结晶器顶部的颗粒越少,悬浮密度的均匀程度就越差,从而影响晶体的成核和生长过程,不利于得到粒度分布均匀的晶体产品.

图6 不同高径比的 DTB结晶器径向距离相同而轴向高度不同的区域中固相平均体积分数的分布Fig.6 The local area volume fraction distribution of identical radial distance and different axial height in a crystallizer with different ratios of height to diameter

4 结 论

通过对相同操作条件下同一结构不同高径比的DTB型结晶器中流场的模拟可知:高径比对结晶器内液相流场的循环有很大影响,进而使得固相体积分数的分布也有很大差异;高径比越大,各粒度的固相沿轴向的分布越不均匀,因而晶体产品的粒度分布对出料口的位置越敏感;高径比越大,晶体的悬浮状态越不理想,对结晶过程越不利,影响晶体产品粒度分布的均匀性.所以,结晶器的高度是晶体粒度控制的影响因素之一,在结晶器的设计与优化中应予考虑.

[1] 谢东宏. DTB 型结晶器[J]. 化工机械,1994,21(1):55–57.

[2] Simanovskii I B,Viviani A,Legros J C. Nonlinear convective flows in multilayer fluid system[J]. European Journal of Mechanics-B/Fluids,2008,27(5):632–641.

[3] Liu C R,Huhe A D,Ma W J. Numerical and experimental investigation of flow over a semicircular weir[J].Acta Mechanica Sinica,2002,18(6):594–602.

[4] Sha Z L,Palosaari S. Modeling and simulation of crystal size distribution in imperfectly mixed suspension crystallization[J]. Journal of Chemical Engineering of Japan,2002,35(11):1188–1195.

[5] 黄永春,唐军,谢清若,等. 计算流体力学在化学工程中的应用[J]. 现代化工,2007,27(5):65–68.

[6] Vakili M H,Esfahany M N. CFD analysis of turbulence in a baffled stirred tank,a three-compartment model[J].Chemical Engineering Science,2009,64(2):351–362.

[7] Wadnerkar D,Utikar R P,Tade M O,et al. CFD simulation of solid–liquid stirred tanks[J]. Advanced Powder Technology,2012,23(4):445–453.

[8] Schiller L,Naumann A. Fundamental calculations in gravitational processing[J]. Zeitschrift des Vereines Deutscher Ingenieure,1933,77:318–320.

[9] 李静海. 颗粒流体复杂系统的多尺度模拟[M]. 北京:科学出版社,2005:37–40.