高尔夫评分在汽车传动轴装配生产线上的应用

史 杰 刘 胧

(同济大学 机械工程学院 上海 200092)

本论文将改善作业设备和改善操作人员的作业动作结合在一起考虑,通过对国内一家汽车传动轴制造企业装配生产线状况的调查为基础,选取其中一条生产线作重点研究,从人因工程学的角度结合高尔夫评分等方法,从根本上改变不合理的动作设定,实现对作业动作和作业设备的联合优化[1]。通过分解操作者在工作时的动作,借助高尔夫评分法对每一个动作进行评估、打分,并对评估不合理的动作进行改善,以实现工艺的优化设计,得到更高的作业效率和更舒适的工作状态。在改善的同时,运用分析对比排序等方法对改善的对策进行排列组合,按照实际需要得出最优结论,并且加以实施[2]。

1 高尔夫评分法介绍

1.1 人因工程学概述

人因工程是研究人的特性及工作条件与机器相匹配的科学。把人和机器视为一个有机结合的系统,指出机器应该具有什么样的条件才能使人付出适宜的代价后可获得整个系统的最佳效益[3]。人因工程不仅涉及到工程技术理论,还涉及到人体解剖学、生理学、心理学以及劳动卫生学等。认真研究这门科学,可以创造出最佳设计和最适宜的条件,使人机实现高度协调统一,形成高效、经济、安全的有机系统[4]。尤其在企业中体现得更为明显,在企业生产线改善中能够从细节上减少浪费,为作业操作者创造并不断优化作业环境。人因工程的应用能够帮助企业提高生产效率。随着社会的发展,人们越来越注重“以人为本”的原则,尤其在制造性手工劳动密集型的企业中显得更为重要。都以为人手是最“贵”的工具,不断为员工创造更合理、更舒适的工作环境,就会使其更好地发挥作用。这正是人因工程理论的运用所在[5]。

以人因工程为理论依据,研究怎样将人的特性及工作条件与机器相匹配。把人和机器视为一个有机结合的系统,并指出机器应该具有什么样的条件才能使人付出适宜的代价后可获得在整个系统中的最佳效益[6]。通过在传动轴装配生产线上的改善,能够从细节上减少浪费,为作业操作者创造并不断优化作业环境。

1.2 高尔夫评分法

高尔夫评分法是指从人因工程学角度运用人机功效等工具评估作业岗位设计是否合理。这种评价方法有助于量化各因素怎样直接影响操作工身体状况,包括操作工的劳损、受伤等因素,并通过持续改善等手段解决这些问题。其中主要包括以下几个步骤:

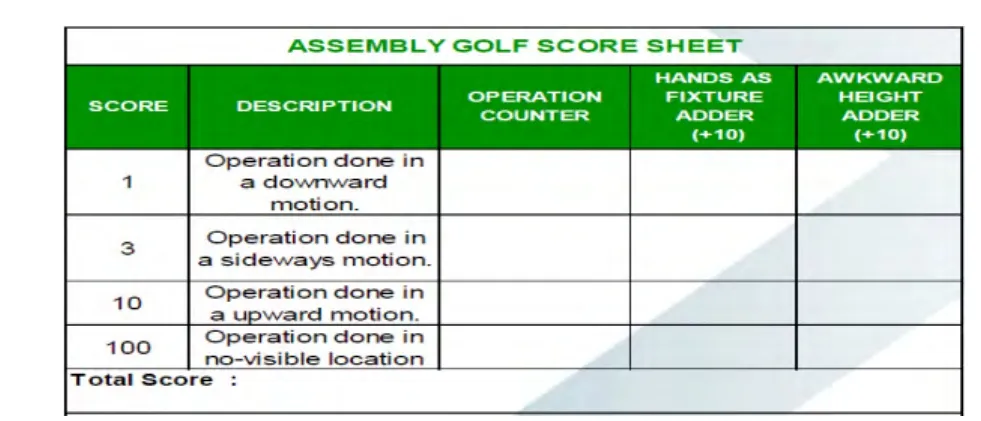

(1)参考标准作业指导书分解该名操作人员各工位的操作动作,运用高尔夫评分表格(如图 1所示)分析操作工的人机动作中各种动作浪费,如移动、计算、等待、走动、扭转、拉伸、攀爬、切换、运输等[7]。并对各种动作浪费进行打分,动作可以分为几类:向上(Operation done in aupward motion)、向下(Operation done in a downward motion)、平移(Operation done in a sideways motion)、无可见目标(Operation done in no-visible location)、距离不当(Awkward Height Adder)和用手固定(Hands as Fixture adder),按动作的浪费程度越高分值计算出总得分。

图1 高尔夫评分表格

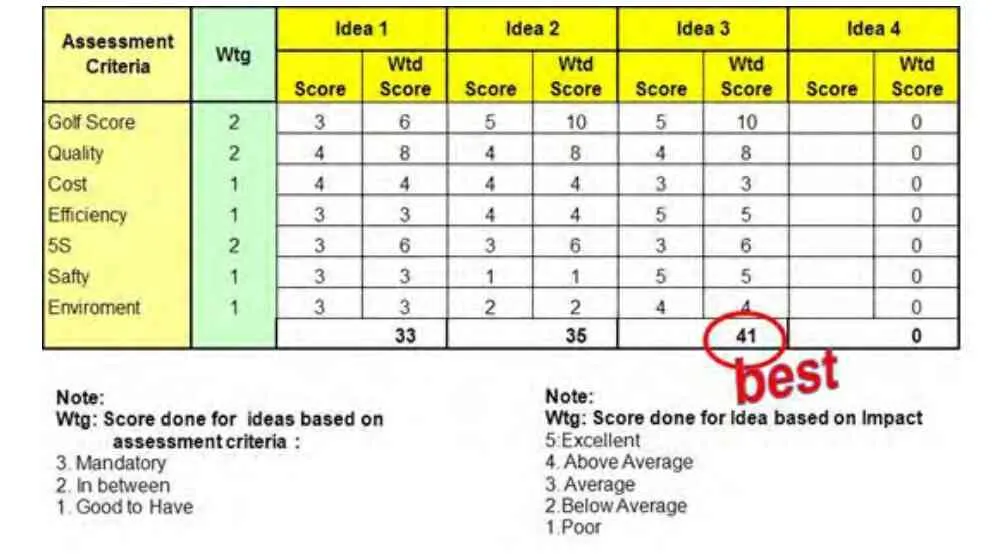

(2)对存在浪费的动作进行改善活动,通过 7 ways改善方法(如图2所示)发起头脑风暴,将所有改善方案用简图记录。通过5W1H的方法来分析所提出的各类改善方案,并运用改善方案评估表格(如图3所示)对各种方案进行评估,选出最好的方案。改善评估表是整个评价过程中的核心部分,其中包括高尔夫得分(Golf Score)、质量(Quality)、成本(Cost)、效率(Efficiency)、5S、安全(Safety)、环境(Enviroment)7个方面的因素,评估人员可以根据实际需求以及侧重点来调整各个因素所包含的权重。权重分为3档,分别是强制性的3分,推荐拥有1分,折中2分[8]。改善结果的表现形式为5类:卓越5分,好于平均4分,平均3分,低于平均2分,差1分。通过这样的打分以及排列组合,最终为每个改善方案计算出合理的总分,并且进行定量比较。通过此类比较方法更客观地选择了改善方案,而由此选出的改善方案在实施过程中的效果更好。

图2 7 ways 改善方法

图3 改善方案评估表格

(3)实施改善之后,对生产线再次进行高尔夫评分,通过改善前和改善后的分值对比,确认改善效果。此项对比即可以是针对每一个操作员工的打分,也可以是针对整条装配生产线的评分,其主要目的是评价改善前以及改善后在人因工程方面所做的积极影响,其次是为了以后的同类改进提供事实依据,为以后制定改善方案、选择改善方案和进行改善活动指明方向,同时也为其他相同的生产单元进行人因工程的改善活动确定了模板。

2 高尔夫评分应用于汽车传动轴装配生产线

2.1 传动轴装配生产线介绍

等速传动轴装配车间的主要作业流程有如图 4所示的10道工序组成, 5个工位分别由5名操作工完成。工位1包括:装两端护套、夹箍,三销节压装;工位2包括:固定节压入反拉,固定节注油脂、夹夹箍;工位3包括:三销节压入轴叉,移动节注油脂、夹夹箍;工位4包括:整体式夹箍,终检称重;工位5包括:固定节组装、称重,压防尘盖、卡连接环。这5名操作员工采用“一物流”的操作方式,即通过平衡生产线节拍以后,每位员工的生产节拍大致相同,后道拉动前道进行生产。

图4 传动轴装配车间作业流程

2.2 高尔夫评分在生产线的应用

2.2.1 生产线的高尔夫评分

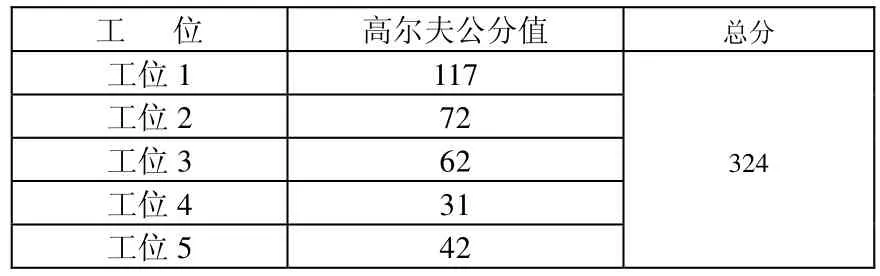

首先结合各工位标准操作规程,对操作工进行动作分解,将该工位操作工的所有动作全部记录下来,并且按高尔夫评分表上动作的要求进行归类,最后做好记录。图5所示为工位1的部分标准操作规程。此表分为:主要动作、动作详解、节拍时间、关键点识别、目视化照片5大部分[9]。然后通过高尔夫评分表计算出各工位的分值,见表1。

该工位操作员工所有动作得分总和为117分。

图5 标准操作规程

表1 生产线各工位的高尔夫分值

最后,对每个工位进行高尔夫评估,得出改善前整条生产线的高尔夫分值,见表2。

表2 装配生产线高尔夫分值

2.2.2 对动作浪费进行改善

针对工位中存在的动作浪费进行了改善,从中选出2个改善做一个详细的介绍:

1)包装箱制作专用台车的改善。如图6所示,包装箱置于地面,位置较低,操作工需弯腰90°以摆放成品,重复性高。长此以往,容易造成操作员工的腰肌劳损。针对此问题运用5W1H进行分析,并在车间员工中发起头脑风暴制定改善对策,主要针对的方向是改善料车以及料箱的作业环境,从而减少操作人员重复劳动的作业强度[10]。

图6 操作工弯腰工作状态

如图7所示,通过方案讨论,最后有4组方案最终入围。此时将4组方案画成草图形式,并对这4种改善方案进行评估。在此案例中,认为人机工程和质量还有现场的整洁最为重要,故在此3项权重上设定为2,其他权重设定为1,最终方案4中分数最高并且非常具有可行性,见表 3。故选择此方案进行改善。

图7 传动轴包装箱改善

表3 传动轴包装改善——方案评估表

在决定实施改善后,设计了专用台车将包装箱位置抬高至合理的范围之内,在此基础上将该专用的台车结构设计成可以旋转,以方便铲车的运输工作。同时对包装箱进行改造设计为分层式,将传动轴合理地分开,如图8所示。从而减少操作工由于频繁的弯腰而造成的腰部、背部和上臂的损伤[11]。

图8 改善后现状

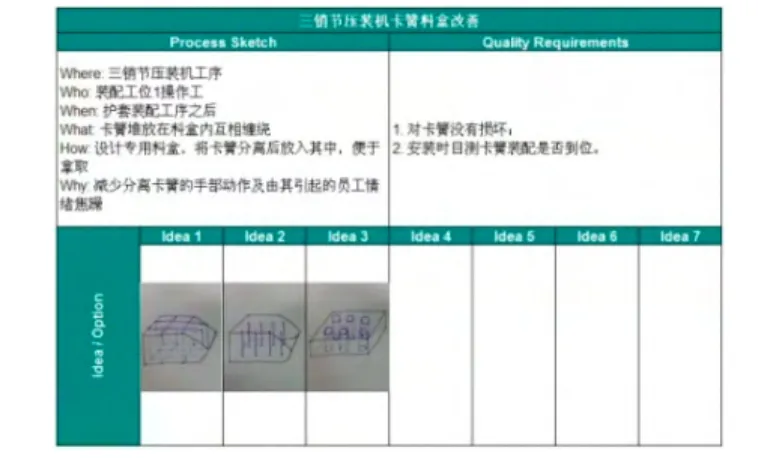

2)三销节压机卡簧料盒的改善。三销节压机是总成上压装移动节端的一个工序,该工序需要将卡簧摁入卡簧槽内,如图9所示。卡簧放在统一的料盒中,极易互相缠绕,操作工需耗费大量时间进行分离。

针对该问题进行了分析之后,制定了改善对策,如图10所示。并对以上4种改善进行了评估,最后选出最合适的一种改善方案,见表4。

图9 改善前状况

图10 三销节压装机卡簧料盒改善

表4 三销节压装机卡簧料盒改善——方案评估表

实施改善后,设计专用料盒,卡簧可以分离插入其中,便于拿取,如图11所示。从而减少了分离卡簧的手部动作及由其引起的员工焦躁的情绪。

图11 改善后现状

2.2.3 改善后的高尔夫评分

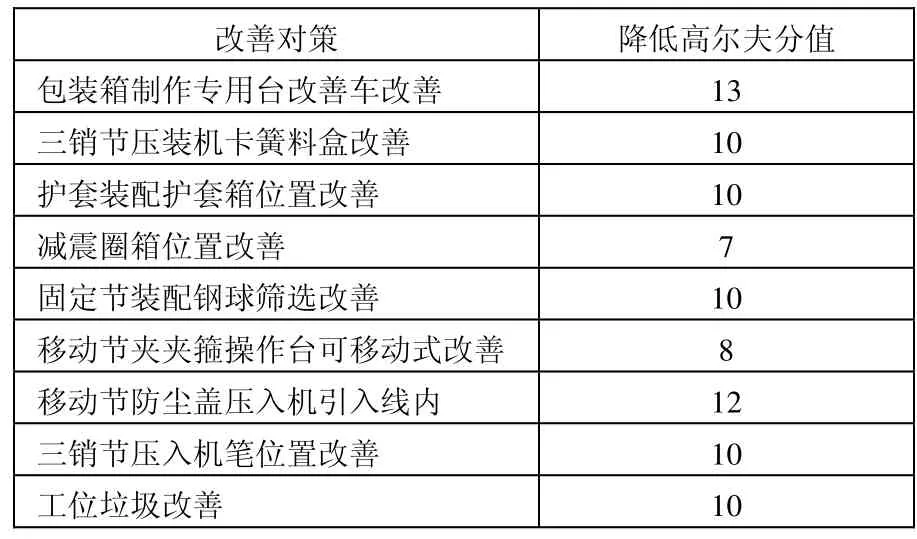

针对各种动作浪费实施改善对策之后,改善情况可以从对高尔夫分值的影响评分中反映出来,见表5。

表5 改善对高尔夫分值的影响

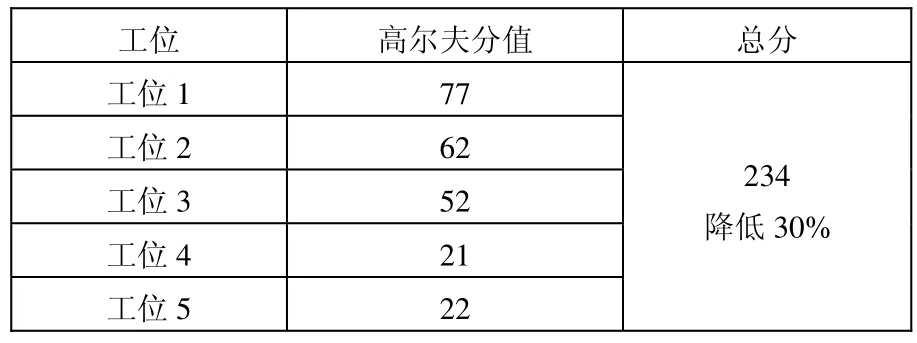

重新对每个工位进行高尔夫评估,得出改善后整条生产线的高尔夫分值,见表6。

表6 装配生产线高尔夫分值

3 结语

人因工程现在越来越多地应用到社会的各个方面,正在体现其使用价值。在现代企业中,尤其是在制造型企业中,人因工程在对生产线进行改善方面起着至关重要的作用。通过使用从人因工程学角度运动高尔夫评分这一项工具,对现有生产线进行了改善并收到了显著的效果。高尔夫评分法是企业与合资方合作研究的一种工作方法,该工作方法着力点在于生产单元中的人以及人员的动作,并且通过一系列的分析比较等方法,寻找出人员动作以及劳动强度之间的平衡点,为改善提供机会,同时也为改善的结果提供客观的评价。从上述案例中可以看出,人是人—机—环境系统的主体,只有深刻认识人在系统中的作业特性及重要性,并随时注意工作条件是否合乎人因工程学的原理和原则,就能有效地提高工作效率[12]。

[1]丁玉兰.人因工程学[M].上海:上海交通大学出版社,2004.

[2]孙林岩.人因工程学[M].北京:中国科学技术出版社,2001.

[3]赵江洪.普通人体工程学[M].长沙:湖南科学技术出版社,1988.

[4]严扬,王国胜.产品设计中的人机工程学[M].哈尔滨:黑龙江科学出版社,1997.

[5]陈国芳,陈宝智,黄建明.人因评价的定量化研究[J].工业安全与环保,2003(2):45-46.

[6]Ligget, Robin S,Automated facilities layout: Past,Present and future[J].Automation in Construction,2000.

[7]黄曙东.现代化工业企业人因失误分析与事故预防[J].工业安全与环保,2002(8):41-43.

[8]王海红,崔石军.人为事故的预防与预测[J].铁道运输与经济,2003(4):35-36.

[9]林泽炎,徐联仓.人为失误及其预防策略[M].合肥:人类工效学,1995.

[10]阿尔文·R·蒂利,亨利·德赖弗斯事务所.人体工程学图解—设计中的人[M].北京:中国建筑工业出版社,1998.

[11]汪元辉.安全系统工程[M].天津:天津大学出版社,1998.

[12]张力,高文宇.人因事故预防与减少综合体系[J].南华大学学报,2003(4):25-28.