如何降低大型Ⅰ型炉生产海绵钛致密度

涂 祥,辜晓蕾

(攀钢钛业公司,四川 攀枝花 617000)

1 引言

镁还原生产海绵钛的基本原理是在氩气保护下,向反应器内加入四氯化钛与镁反应,生成海绵钛和氯化镁。主要反应是:

目前国内最大的Ⅰ型还蒸炉为7.5t(示意图见图1),区别于国内较小的Ⅰ型炉及倒U型炉,该类炉型生产的海绵钛产品致密度较高,装通率较低。

还原结束后产物约为钛55%、镁35%、氯化镁15%及少量的三氯化钛和二氯化钛。为除去还原过后的其余非钛物,一般采用真空蒸馏的方法将海绵钛中的镁和氯化镁分离除去。海绵钛真空蒸馏的基本原理是基于镁和氯化镁在高温下有较大的饱和蒸汽压,而钛在相同温度下的饱和蒸汽压较小。

当含有镁和氯化镁的海绵钛长期恒温在1000℃下,镁和氯化镁通过海绵钛表面和毛细孔扩散被蒸发出去,采用冷凝夹套将蒸馏出的镁和氯化镁冷却在容器器壁上供下次循环使用,使海绵钛得到净化。整个海绵钛的生产过程,包括如上所述的物理及化学过程的控制对海绵钛的致密度尤为重要。过高的致密度会对后期的海绵钛加工过程影响较大,影响钛材质量及收率。

图1 Ⅰ型炉生产示意图

2 海绵钛高致密度的形成机理分析

2.1 还原过程加料影响

国内还原生产过程由于液面控制较低,故在还原初始阶段加入反应器内的液体四氯化钛进入高温区会吸热汽化,然后在液镁表面之上的反应器壁上和液镁反应。初期形成的海绵钛粘附在反应器壁上,随着反应的进行海绵钛逐渐长大。而7.5t大型Ⅰ型还蒸炉由于设计产能较大,罐内加镁完成后液面较高,反应空间仅为500mm,故镁还原初期四氯化钛不能得到充分的汽化,大部分为液液反应,根据还原四氯化钛料速情况,热量成正比增加。而还原过程采用的是中心加料方式加入的四氯化钛集中在还原罐中部反应,热量集中。因此,在中心表面料液集中反应的部位温度最高,实测中心区域温度范围约为1200-1260℃。由于还原罐直径较大,海绵钛导热性较差,不论强制散热方式还是自然散热方式,均只能带走还原罐壁附近的热量,中心区域热量依然较大,温度较高,致使生成的固态金属钛在高温下烧结,形成硬心,导致海绵钛产品致密度较高。

2.2 蒸馏过程温度影响

蒸馏过程分为高速挥发阶段及高恒温阶段两个阶段,其中高速挥发期时间较短,70%以上的蒸馏时间处于高恒温阶段,用于蒸馏海绵钛毛细孔中的镁和氯化镁。海绵钛长时间受约1000℃高温及自重影响,海绵钛内部结构不断的收缩挤压,而且蒸馏时间越长海绵钛烧结、收缩挤压情况越严重,使海绵钛的结构更加致密。因此,蒸馏高恒温时间长短与海绵钛结构致密密切相关。

3 工艺改进试验方案

3.1 还原过程料速调节

目前国内海绵钛生产还原过程加料速度区间较大,范围约在 280-480kg/h,在480kg/h的加料速度下,罐内中心加料方式产生的热量较大,烧结情况较严重,故逐渐调节高料速阶段的反应料速进行对比试验,观察海绵钛产品的致密度情况。但过低的加料速度会降低海绵钛成核速率,减小海绵钛的活性中心,使反应生成的海绵钛钛坨致密。

试验在Mkg/h的基础上按每次40kg/h的料速逐渐减少高料速阶段的加料速度。

3.2 还原布料方式优化

将还原过程加料管从炉外分为3个支管,120°均匀分布在还原罐上方,加入四氯化钛过程中,四氯化钛分股进入还原罐内,使反应区域均布在整个还原罐内,降低热量的集中。可以有效控制因中心加料方式导致的产品烧结致密度高的情况。

3.3 合理控制蒸馏温度,缩短高恒温周期

蒸馏前期处于高速挥发期,而罐内残余的副产物主要为镁及氯化镁,而镁及氯化镁在负压的情况下汽化温度较低,故在高速挥发期可一定程度上降低蒸馏温度,缩短高恒温的周期。

4 试验数据

4.1 降低还原过程料速

逐渐降低料速后钛坨高度变化情况,见表1。

表1 逐渐降低料速后钛坨高度变化情况

表1数据显示,加料速度降低到M-120kg/h时钛坨高度最高,致密度情况最好。

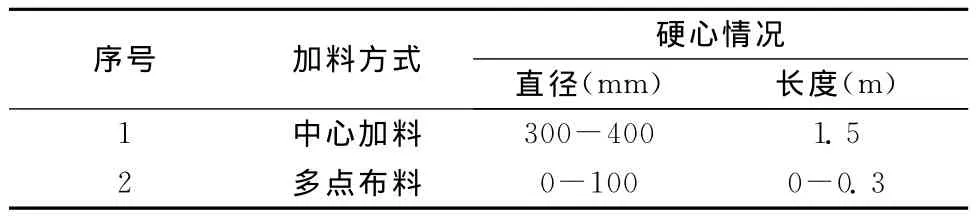

4.2 还原布料方式优化

多点布料与中心加料方式对比列于表2。

表2 多点布料与中心加料方式对比

由上表可知,多点布料后海绵钛硬心量大幅降低,高度致密的海绵钛产品比例得到有效控制。

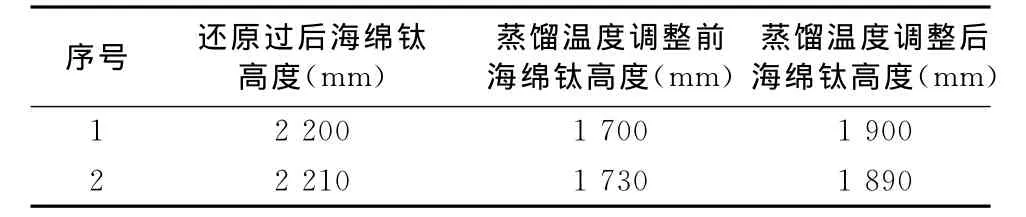

4.3 合理控制蒸馏温度,缩短高恒温周期

降低蒸馏高速挥发期温度试验数据,见表3。

表3 降低蒸馏高速挥发期温度试验数据

如上表所示,降低蒸馏高速挥发期温度,缩短蒸馏高恒温时间后海绵钛收缩高度明显下降。

5 结语

(1)选择适当的四氯化钛加料速度,可降低产品致密度。

(2)选择适当的加料方式及设备,可有效控制硬心产品量,提高海绵钛产品质量。

(3)合理控制蒸馏温度,缩短高恒温周期,可降低海绵钛收缩量,降低产品致密度。

[1]邓国珠.钛冶金[M].北京:冶金工业出版社,2010,26-33.

[2]伊赫桑·巴伦,程乃良,牛四通,徐桂英.纯物质热化学数据手册[M].北京:科学出版社,2003.

[3]李大成,周大利,刘恒.镁热法海绵钛生产[M].北京:冶金工业出版社,2009.138-142,174-178,191-196.