潜孔钻机冲击器接头拆装设备制作

向 志

(攀钢矿业有限公司朱矿,四川 攀枝花 617000)

1 引言

露天矿山大量采用各型号潜孔钻机进行穿孔作业,潜孔钻机的冲击器属于易损件,经常损坏需要修复。传统拆卸修复方法是:维修工人用自制的死扳手将后接头卡住,使用大锤敲打死扳手,使后接头与外套管分开。由于外套管是圆形的,无法进行彻底固定,外套管会随着后接头旋转,致使后接头很难与外套管分开,达不到修复的目的。这种做法实施起来危险性较大,工人用大锤敲打死扳手时,易打滑,扳手在受敲打过程中也易弹起伤人,既达不到安全要求,而且职工的劳动强度还大。人工拆卸钻机冲击器效率也非常低,经统计只能达到11%,绝大多数冲击器均用人力无法拆卸,造成大量损坏冲击器无法维修。

2 冲击器拆卸解决方案

从冲击器的结构和形状来看,要拆卸冲击器接头,关键是必须要固定住冲击器外套管,使之不打滑,因此要设计冲击器外套管卡紧装置。

因工人直接使用大锤敲打扳手,很容易打滑或扳手弹起伤人,发生安全事故,因此要设计机械装置来拆卸冲击器接头,工人不直接接触需拆卸的冲击器,可避免安全事故的发生,也可减轻工人劳动强度。

要满足以上要求,需设计一套驱动减速夹紧拆卸装置,该装置夹紧固定部分要能够夹紧圆柱形的冲击器外套管,使之不能转动打滑;转动部分由电机驱动,经减速机减速增力后带动钻机冲击器后接头转动,从而达到拆卸钻机冲击器后接头的目的。

冲击器拆卸装置在运转时扭力较大,要求设备底座自身有足够重量,能够承担整体装置重压并保持稳定,底座与拆卸装置各部件必须连接或焊接牢固,卡紧装置要与待拆卸冲击器外表面接触良好,装置整体设计应保证运转平稳、操作简便、安全可靠。整套装置由底座、电动机、减速机、前后托架、托辊、后接头夹具、外套管夹具等部件组成。

3 拆卸装置的设计

3.1 底座及夹具设计

3.1.1 底座设计

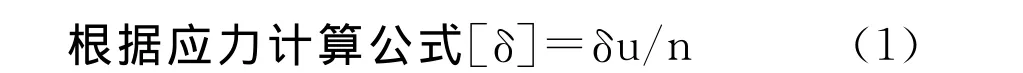

底座由底板和主要零部件的支承座是组装焊接而成。底板上要按拆卸装置的设计工艺要求装配焊接各零部件基座,由于拆卸装置运行时产生扭力较大,如果底板强度不够,设备工作时,因应力作用会导致底板受力变形,当底板横切面的正应力达到屈服点δs时,会产生明显的扭曲变形,进而导致拆卸装置各部件基座发生位移,使设备无法保持正常工作能力;为确保底座强度能满足拆卸装置安全运行的要求,必须要充分考虑许用应力、强度条件、安全系数等方面的参数。

式中:δ——许用应力;

δu——极限应力;

n——安全系数。

从公式可看出,许用应力与安全系数成反比,如果要保证拆卸装置绝对稳定、安全,就要尽量加大安全系数,降低许用应力,这样就需使用强度更高更厚的底板,增加材料消耗,加大制作成本,且还要增加装置整体重量;如果要压缩制作成本,减轻装置自重,就必须降低安全系数,加大许用应力,但这样又不能保证拆卸装置运行使用安全。因此要综合考虑许用应力、安全系数、强度条件等方面因素,在保证安全使用的前提下,尽量增大许用应力,确保拆卸装置正常运行所需达到的强度条件。

要确保拆卸装置安全可靠运行,必须使底座的最大设计应力不超过底板的许用应力。即:

式中:δMax——底板横截面上的最大许用应力;

NMax——最大扭力;

A——底板横截面积;

[δ]——许用应力。

从(2)式中可得出:

根据厂房空间及拆卸装置安设位置,底板的长宽不能超过4m×1.5m;根据计划选用的电机和减速机,查相关资料可知:NMax=6540KN,δu=110Mpa,安全系数取1.2。

将各项参数代入(1)式计算如下:

当NMax=6540KN,b=1500mm时,由公式(3)计算可得:

由A=b×h

式中:b——底板横截面宽度;

h——底板横截面厚度

可得:H=A/b=7.1×104/1.5×103=47.3mm

由以上计算可知,底板应选择不低于47.3mm厚度的钢板制作,这是保证安全使用的前提下最经济的。根据我们实际材料情况,我们选用50mm钢板制作底板,完全能够满足拆卸装置安全运行的要求。

底板的外形及尺寸如图1所示:

图1 底板外形尺寸图

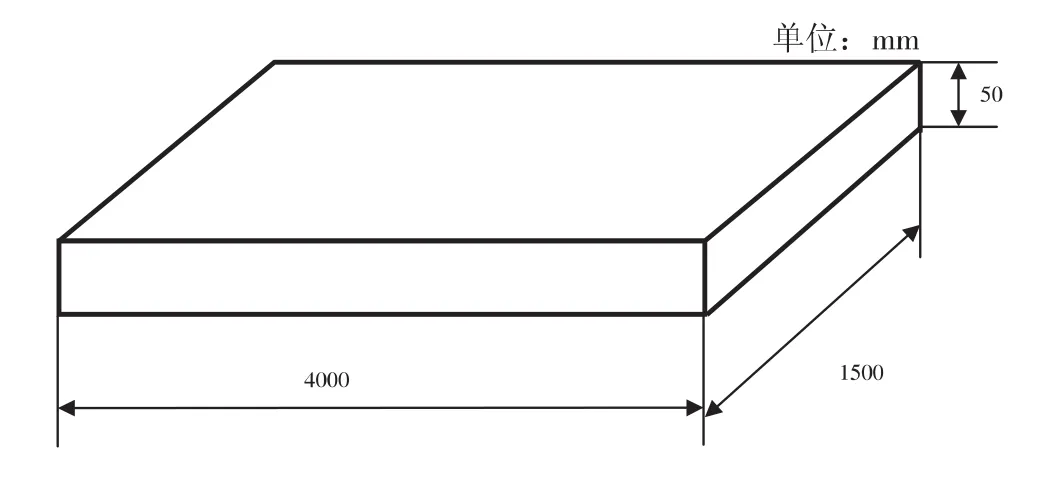

3.1.2 冲击器外套管夹具的设计

根据冲击器的结构、外形尺寸和存在的拆卸问题,设计拆卸夹紧装置的主要目的就是固定冲击器外套管,使之不能转动打滑,确保后接头与冲击器外套管能拧松分开。根据以上原理和冲击器的外形,要使冲击器外套管不转动,必须要有一个圆形的夹具对它进行夹紧;但外套管形状是圆柱形,且表面很光滑,非常容易打滑;为了彻底卡紧冲击器外套管,设计采用四个不锈钢刀具安装孔,将不锈钢刀具装在刀架中,使不锈钢刀的棱角与冲击器外套管的外圆面相咬合,在两台油压机施加压力的作用下,达到固定冲击器外套管,使其不做旋转运动,使冲击器后接头在后接头夹具的旋转过程中与冲击器外套管分离脱开。设计图如图2。

图2 冲击器外套管夹具设计图

此夹具采用75mm厚的锰钢板进行加工,加工两件,将两件合拢就是完整的冲击器外套管夹具。

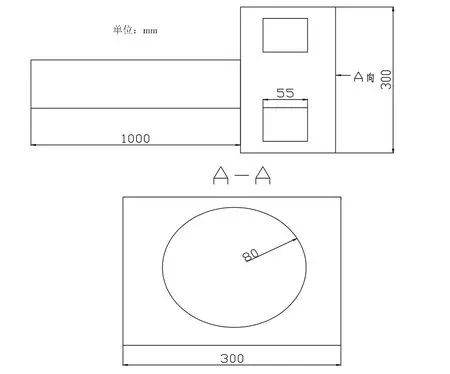

3.1.3 冲击器后接头固定装置的设计

因为冲击器后接头是四方型,必须要有一个四方型的夹具进行固定,因此设计一个一端是圆形的轴套,与涡轮蜗杆减速箱输出轴连接;另一端是四方型插板座,用来固定冲击器后接头,设计图如图3。

图3 冲击器后接头固定装置设计图

3.2 拆卸冲击器的传动装置设计

3.2.1 选择电机功率验证

冲击器在作业时发生的最大回转扭矩为5870N·m,电动机带动涡轮减速箱后的扭矩不能小于冲击器的最大扭矩,故减速机输出扭矩不能小于5870N·m。

根据两个公式:电动机扭矩(转矩)计算

式中:P-功率kw,n-电动机额定转速r/min,T-转矩 N·m,i-传动比,N-减速机输出转速r/min。

可得出计算电动机功率简易公式:

式中:P-电动机输出功率kw,n-电动机额定转速r/min,T-转矩N·m,i-传动比,η-使用系数(一般≥1)。

根据现有的材料备件情况,计划选用15kw的电动机,电机额定转速1460r/min,选用传动比100:1的减速机,使用系数取值1.5。将各项参数代入简易公式中计算如下:

选用电动机功率15kw>理论计算所需电机功率13.46kw,符合使用要求。

选用电机规格如下:

电机型号:JD-QK-71-8/6/4

功率:15KW,电流:31A,电压:380V,转速:1460r/min。

3.2.2 减速机的选定

经过调查研究,涡轮蜗杆减速机的优点是噪音小,传动平稳,有自锁功能,传动比大,输出端转速慢,故障率低。为了保证操作时能够达到转速稳定,速度缓慢,起止时间准确,安全可靠,所以选择涡轮蜗杆减速机进行减速。

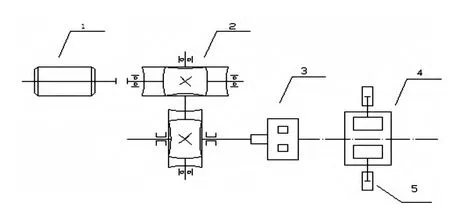

3.3 拆卸装置整体布置设计

夹具、传动装置设计好后,进行冲击器拆卸装置整体装配的设计,遵循操作简单、运行安全、便于维护保养的原则,将设计好的各部件进行综合布局。原理图设计如图4。

整套装置由电机15kw一台,涡轮蜗杆减速箱一套,5T千斤顶2个,夹具一套,固定夹具箱一套,固定基脚一套等主要零部件组成。

图4 拆卸装置设计原理图

3.4 控制系统设计

为控制动力传动系统,实现冲击器拆卸装置安全稳定运行,必须设计完备可靠的控制系统。控制系统主要由:空气开头、交流接触器、热熔断器、热继电器、按钮开关等组成。

电路简略图如图5。

图5 控制系统电路简图

图中代号含义:RJ-热继电器,AN-控制按钮,RD-熔断器,CJ-交流接触器。

4 拆卸装置的安装、调试

4.1 根据设计图加工相应的零部件并进行焊接、组装,完成整套拆卸装置的设备安装。

4.2 工作原理

将冲击器后接头放在后接头夹具内,外套管固定在外套管夹具内,外套管夹具上装有四根不锈钢刀与冲击器身表面接触,夹具箱外装有两台液压千斤顶对称顶住夹具,使冲击器外套管不能旋转。将冲击器后接头固定在冲击器后接头夹具内。固定好后启动电机,电机传动涡轮蜗杆减速箱,减速箱传动冲击器后接头夹具旋转,将冲击器后接头拆下即可进行修复。改变外套管夹具的内径,其它钻机的冲击器也可进行拆卸。

4.3 拆卸装置安装完成后,进行设备调试并试运行,整套装置运行良好,达到了设计要求。

5 结束语

使用制作的钻机冲击器拆卸装置,将冲击器拆卸效率提高4倍以上,大大降低了修理工的劳动强度,并且多种型号钻机冲击器均可拆卸。操作简便,易于维护,运转平稳,噪音小,拆卸冲击器时安全可靠,保证了人身安全。

[1]孙训方,方孝淑.材料力学[M].高等教育出版社,2010.5.

[2]雷少刚.电工电子技术[M].西安电子科技大学出版社,2011.2.

[3]许春香.材料制备新技术[M].化学工业出版社,2012.9.