(65+100+65)m钢-混凝土结合连续梁设计

王 冰

(中铁第五勘察设计院集团有限公司,北京 102600)

1 工程概况

某高速公路主桥跨越既有铁路,线路平面位于直线及R=1 000 m的圆曲线上和缓和曲线上,立面位于3.5%的上坡和0.3%的下坡上。跨线主桥为(65+100+65)m三跨双层钢-混凝土结合连续梁,桥面采用双幅布置,每幅桥面宽度16.5 m,中间0.5 m分隔带,桥梁全长997.08 m。上部钢结构部分采用工厂预制,现场拼装,采用步履式顶推法施工,以减少对既有铁路的运营影响。下部桥墩错孔设置,主、边墩采用钢筋混凝土矩形独柱花瓶式空心桥墩,群桩基础,桩径1.5 m。

2 主要技术标准

(1)道路等级:高速公路。

(2)设计荷载:1.3倍公路-Ⅰ级。

(3)设计车速:100 km/h。

(4)桥宽:桥面按双向六车道设计,双幅桥,每幅桥宽16.5 m,两幅桥净距0.5 m,两幅桥总宽33.5 m。

(5)地震等级:抗震设防烈度为8度,水平向地震动峰值加速度为0.255g,反应谱特征周期为0.45 s。

(6)桥面横坡:2.0%单面坡。

(7)气温:年平均气温14.9℃,极端最高气温31.5℃,极端最低气温–7.8℃。

(8)设计风速:100年一遇10 m高度处设计基本风速V10m=26.3 m/s,施工状态10 m高度处设计基本风速V10m=19.9 m/s。

3 结构构造

3.1 上部构造

本桥桥式为一联(65+100+65)m钢—混结合连续梁,左、右两幅分幅布置,结构横断面由混凝土桥面板及整体成槽形的钢梁组成,槽形钢梁整体上由顶板、腹板、底板、空腹式横梁、实腹式横梁、腹板加劲肋、底板加劲肋组成。为方便步履式顶推施工,全桥结构采用等高度(4.8 m),高跨比为1/20.8,标准横断面形式见图1。

图1 标准横断面(单位:mm)

3.2 下部构造

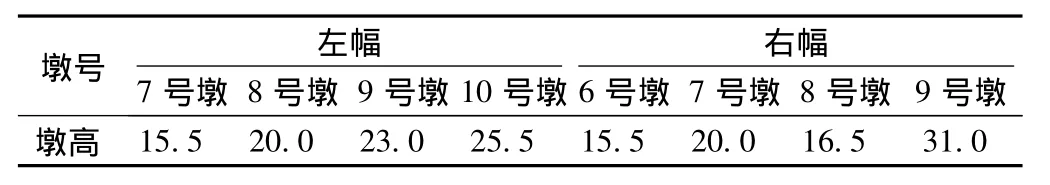

(65+100+65)m钢—混结合梁,主桥两幅共8个桥墩,分别是右幅6号边墩、7号主墩、8号主墩、9号边墩;左幅7号边墩、8号主墩、9号主墩、10号边墩。桥址地面起伏,墩高差别较大,桥墩结构高度参数见表1。

表1 桥墩结构高度参数 m

主桥桥墩均采用钢筋混凝土矩形独柱空心桥墩,墩柱截面尺寸均采用5.0 m×4.0 m,主、边墩顶部圆弧扩大为盖梁尺寸8.0 m×3.0 m,边墩顶部接L形盖梁顺接引桥小箱梁。主桥基础为群桩基础,桩基均按摩擦桩设计,承台矩形尺寸10.5 m×10.5 m×4.0 m,每墩下设9根直径1.5 m钻孔灌注桩。

左幅8号主墩、右幅7号主墩墩顶设纵向固定支座,其余墩顶均设活动支座,支座采用摩擦副减隔震支座系列产品。

4 结构分析计算

4.1 施工顺序

根据施工过程体系转换,将施工顺序分为以下11个步骤。

(1)安装顶推段128 m钢梁。

(2)跨既有铁路段48.45 m范围,安装桥面板、现浇桥面板湿接缝、浇筑防撞墙、安装防抛网,计入桥面板混凝土湿重。

(3)跨铁路孔桥面板与钢梁结合受力。

(4)步履式顶推,距离128 m。顶推就位后,安装其余102 m钢梁段。

(5)安装边跨及中跨跨中桥面板,现浇湿接缝,计入桥面板混凝土湿重。

(6)边跨及中跨跨中桥面板与钢梁结合受力。

(7)整体落梁,拆除临时墩,完成体系转换。

(8)安装主墩墩顶桥面板,现浇湿接缝,浇筑底板混凝土,计入混凝土湿重。

(9)桥面板、底板混凝土与钢梁双层结合受力,张拉负弯矩桥面板预应力钢束。

(10)加载剩余部分二期恒载。

(11)运营通车。

4.2 顶推施工过程模拟

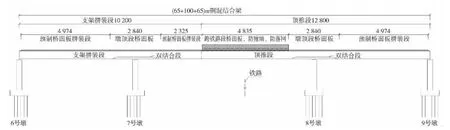

顶推初始位置示意见图2,顶推就位位置见图3,共设8处临时墩,墩号以右幅为例,仅在临时墩墩顶设置顶推装置。单幅顶推钢梁长度128 m,顶推距离128 m,顶推重量1 800 t,顶推速度约6 m/h。顶推施工过程采用MIDAS 2010顶推建模助手,建立步履式顶推分析模型,顶推步长1 m,共建立136个施工阶段,可以真实、准确模拟各阶段结构不同的支承体系,反映钢梁、混凝土桥面板受力及支反力变化情况,便于有效控制施工过程中的风险。顶推模型见图4所示。

图2 顶推初始位置示意(单位:cm)

图3 顶推就位位置示意(单位:cm)

图4 顶推模型

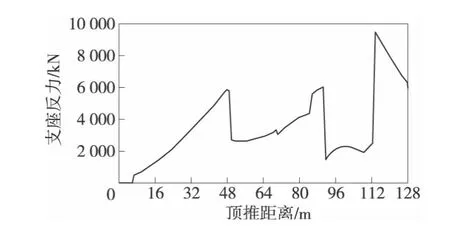

在顶进过程中,跨既有铁路段48.45 m范围内桥面板与钢梁作为联合截面共同受力,结构体系随着梁体支撑位置的不断变化而变化,混凝土桥面板始终处于受压状态,未出现拉应力,最小压应力为0.5 MPa,最大压应力为5.78 MPa;钢梁上缘最大产生103.5 MPa的拉应力、56.3 MPa的压应力,钢梁下缘最大产生42.5 MPa的拉应力、47.6 MPa压应力,均满足规范要求。整个顶推过程中6号临时墩较为典型,其支反力变化曲线见图5,在顶进113 m的时候,6号临时墩竖向反力达到最大,为9475.3 kN。钢梁前端即将到达7号临时墩即上墩前,钢梁悬臂最大43 m,前端位移最大达到135.9 mm,为抗倾覆稳定最不利状态,需有足够的安全系数才能保证铁路的运营安全,此时梁体最小纵向抗倾覆稳定安全系数为14,有足够的安全保证。

图5 顶推过程中6号临时墩支反力变化

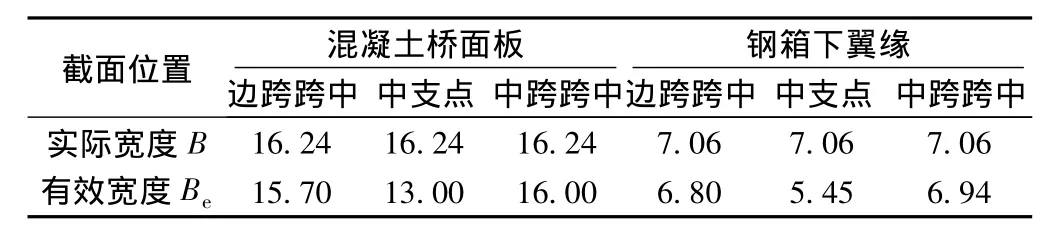

4.3 翼缘板有效宽度计算

薄壁箱形截面剪力滞后效应明显,在应力检算时翼缘板截面采用有效宽度概念简化计算,而在处理连续结合梁的有效翼缘宽度时,国外规范将连续梁按等效跨度分为若干段,每一段按简支梁处理,我国规范对此规定仅针对简支梁,现行规范没有连续梁相应的规定,没有等效跨度的概念[5]。翼缘板有效宽度取值的科学合理性是正确设计计算结合梁的关键,经过综合比较,依据日本《道路桥示方书》[6],对钢筋混凝土翼缘板及钢梁底板的有效分布宽度进行计算,由表2结果可见,中支点截面有效宽度折减最多,达到20%左右,跨中截面有效宽度折减则较少,中跨设计截面中可按全宽考虑。

4.4 主梁整体结构纵向计算

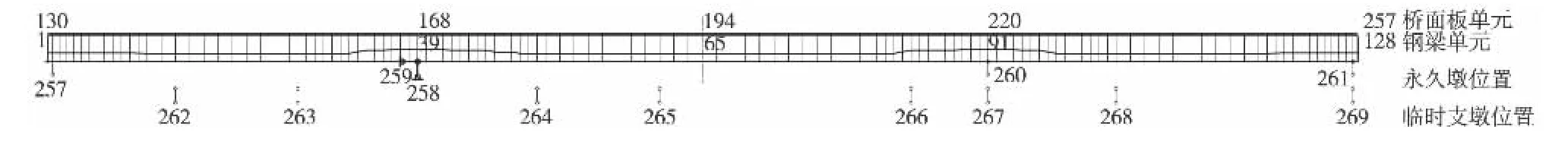

主梁第一体系即纵梁体系,采用结合梁结构设计软件和MIDAS 2010结构分析软件进行有限元分析,钢梁划分128个单元,129个节点,桥面板划分128个单元(129~256),129个节点(130~257),4个永久墩支承单元,8个临时墩支承单元,临时墩处设为仅受压支座。结构离散图见图6。

表2 有效宽度计算 m

施工过程中模拟了结构体系转换的实际过程,桥面板材料按零容重考虑,分阶段计入混凝土湿重。考虑了翼缘板有效宽度、临时墩安拆、不同龄期桥面板产生的收缩徐变效应、混凝土硬化结合时机、预应力张拉等;运营阶段分别考虑了1.3倍的活载、风力、1 cm基础不均匀沉降等;温度荷载包括整体升温25℃、降温25℃、钢-混材料温差10℃。

设计方法上,现行《公路桥涵钢结构及木结构设计规范》(JTJ 025—86)[1]中关于组合结构桥梁的设计仍采用以弹性理论为基础的容许应力设计法,其安全系数主要根据经验取值,缺乏严格的科学依据,而即将颁布的《公路钢结构桥梁设计规范》(征求意见稿)[2]关于钢桥及组合结构桥梁的设计均采用了基于概率理论的极限状态设计方法[4]。本桥采用极限状态法进行设计,桥面板作为B类预应力混凝土构件,允许开裂但对裂缝宽度进行限制。经检算,钢梁在基本组合下上缘最大应力234.0 MPa、下缘最大应力261.2 MPa、组合应力279.9 MPa,均满足设计要求。

4.5 桥面板计算

本桥桥面板为双向受力板,采用MIDAS 2010结构分析程序建立了空间有限元分析模型,桥面板按板单元进行建模计算,纵向取3个标准隔板单元(共13.95 m)进行分析,计算荷载包括恒载、活载、温度变化等作用,恒载按面荷载进行加载,活载采用车辆荷载进行局部加载,根据4个车道面进行最不利组合。经检算桥面板混凝土承载能力及裂缝宽度均能满足规范要求。桥面板计算模型如图7所示。

图6 结构离散图

4.6 负弯矩区的处理

对于结合梁来说,正弯矩区上缘混凝土受压、下缘钢材受拉,最符合材料分布合理的原则。而在负弯矩区,混凝土桥面板受拉而钢梁下缘受压,混凝土很容易开裂,造成截面刚度的下降,影响结构的强度和耐久性,材料最初的优势变成一种缺陷,中支点负弯矩区也就成为连续结合梁的薄弱位置。需要采取合理有效措施降低中支点截面负弯矩,减少混凝土桥面板的受拉范围及裂缝宽度。

(1)调整施工顺序

钢梁架设完成后,先浇筑正弯矩区段桥面板混凝土,再拆除临时支架,钢梁在一期恒载作用下自由挠曲,一恒产生的正弯矩由组合结构共同承担,负弯矩由钢梁独自承担,然后浇筑负弯矩区段桥面板混凝土,其在自重状态下基本处于无应力状态,与钢梁结合后只承受二期恒载和活载作用。本桥对调整施工顺序前后两方案做了对比(均未施加预应力),结果见表3。由于本桥跨度大,运营阶段中支点处负弯矩最大301.3 t·m,远大于跨中正弯矩194.0 t·m,材料矛盾更为突出,通过对混凝土桥面板浇筑顺序的巧妙安排,可对截面内力及应力分配起到良好的作用。

图7 桥面板空间有限元计算模型

表3 调整施工顺序结果对比 t·m

(2)桥面板施加预应力

在混凝土桥面板受拉区布置预应力,也可以降低混凝土的拉应力。标准组合下,考虑负弯矩处桥面板是否施加预应力两种情况分别计算,不加预应力时,中支点混凝土桥面板名义拉应力12.41 MPa,施加预应力后,中支点混凝土桥面板名义拉应力6.34 MPa,降低50%左右,效果显著,加之桥面板的高配筋率,裂缝宽度可控制在规范限值内。需注意的是,混凝土开裂退出工作,中支点两侧各0.15倍跨度范围内的桥面板截面刚度仅计入有效宽度内钢筋的作用,截面刚度折减较多,应以此工况校核钢梁应力。

不过此方法也有不少负面效应,由于钢梁和混凝土的共同作用,负弯矩施加的预应力不能完全有效的作用于桥面板上,需要配置大量的预应力钢束,导致钢梁上缘应力增大,剪力键设置增多,锚后应力突变,在构造上也难以布置,施工较为复杂,需要综合比较后合理配置。

针对后期预应力损失较大的问题,本桥混凝土桥面板采用分块预制,后浇湿接缝的方法,预制板至少存放6个月的时间,以减少由于混凝土收缩徐变造成的不利影响。

(3)双层结合受力

本桥跨度较大,中支点截面除了混凝土桥面板受拉裂缝较难控制外,钢梁下翼缘板受压问题也比较突出,需要至少设置厚度50 mm以上的底板及加劲板,不仅用钢量大,而且厚板施焊难度大,焊接应力及焊接变形大,质量不易保证。随着板厚的增加,应力随之折减较多,厚板效应比较明显,经济性差。

本桥中支点底板厚度28 mm,采用单层结合方案,中支点下缘应力398.2 MPa,而采用双层结合方案,截面刚度大大增加,中支点下缘应力减小到247.7 MPa,作用明显。因此采用在中支点采用双层结合的方式,下翼缘板用混凝土替代钢材,此法最大限度的发挥混凝土承压特点,底板兼做底模,施工方便,大大降低工程造价。

5 结束语

(1)结合顶推法施工,选择等高度梁配以合适的高跨比,与变高度梁相比,综合造价相差不大,但施工则更为便利。

(2)对于连续结合梁来说,中支点剪力滞后效应尤为明显,直接影响到控制截面的换算特性,设计时综合对比国、内外规范并对翼缘板有效宽度进行合理取值很有必要。

(3)结合梁负弯矩区的处理是设计的关键,可采用的措施有很多,通过调整优化加载施工顺序、增加预制混凝土桥面板龄期、负弯矩增设预应力、提高配筋率等方法均可有效减少混凝土桥面板拉应力,控制裂缝宽度。

(4)大跨度连续结合梁中支点处采用双层钢-混结合方式,具有众多潜在的优势,充分发挥材料特性,大大减少钢梁底板厚度,降低钢材的用量,使结构更加合理经济。

[1] JTJ 025—86 公路桥涵钢结构及木结构设计规范[S]

[2] 公路钢结构桥梁设计规范(征求意见稿)[S]

[3] 黄乔.桥梁钢—混凝土组合结构设计原理[M].北京:人民交通出版社,2003

[4] 聂建国.钢—混凝土组合结构桥梁[M].北京:人民交通出版社,2011:19-42

[5] 李运生,王元清,石永久,张彦玲.组合梁桥有效翼缘宽度国内外规范的比较分析[J].铁道科学与工程学报,2006(4):34-38

[6] 日本道路协会.道路桥示方书[M].东京:丸善株式会社,1979