基于一种风力发电机组(750 kW)大部件检修起吊装置研究

沃仲磊,刘日新,王 进,袁 炜,张艳峰,訾 恒

(华润新能源控股有限公司,深圳广东 518001)

0 引言

自2012年12月末至2013年2月,中国可再生能源学会风能专业委员会对“2012年中国风电装机情况”进行了调研,调研结果显示截止2012年底,我国(未含台湾地区)累计安装风电机组为53764台。据不完全统计其中750 kW风电机组近5000台,这些机组运行时间基本都在2年以上且装机区域多为二类以上等优质风资源区。此型风力发电机组的功率是通过叶片的气流分离特性控制的,对机组的超额运行控制不精,发电机、齿轮箱等大部件损坏较多。华润新能源控股有限公司目前装有750 kW机组246台,据统计此型机组大部件(发电机)年损坏率为3%。每次机组更换大部件均采用大型起重设备,维修费用较贵,同时由于大都风电场地势偏僻,交通复杂,大型起重设备进场困难,造成了维修时期较长,影响了机组的可利用率及发电量。经过行业内调研,我们联合设计单位共同开发了一种新型起吊装置,该装置依靠风电机组自身的塔筒高度资源,借助于风机内辅助设备把装置提升至塔筒合理高度后抱紧塔筒,通过自身门架起吊装置来达到更换机舱内大部件的目的。

1 新型起吊检修装置介绍

新型起吊检修装置主要由抱塔装置,变幅油缸,辅助提升装置,装置平台等主要部件组成。如下图所示:

图1 整机装置

图2 装置平台

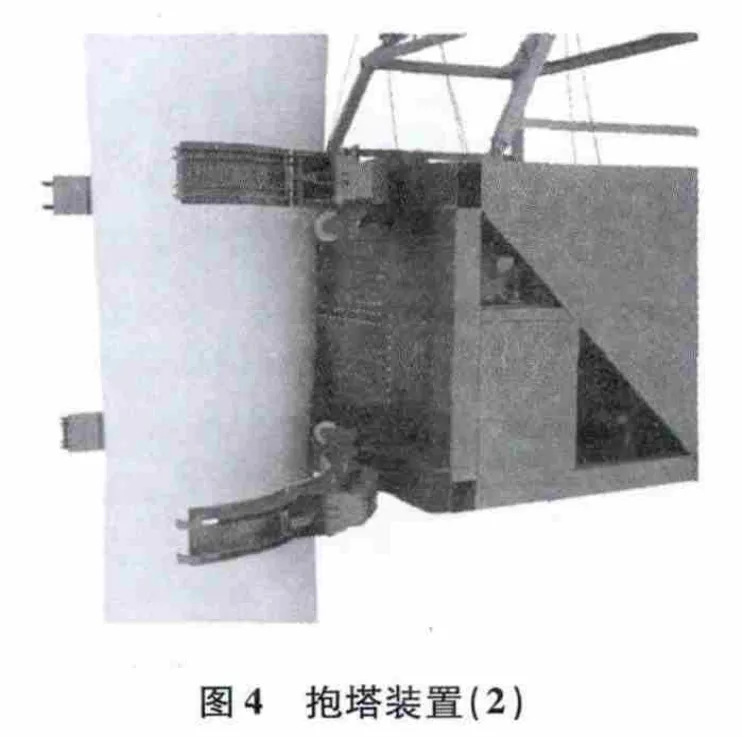

新型起吊检修装置工作过程:风电维修检测装置随运输车到达需要维修的风机下,利用运输车上随车起重机进行组装。风机内自带电动葫芦将辅助装置提升到机舱内进行安装。辅助装置安装完成后,将柔绳挂在辅助装置上的滑轮槽内,柔绳一端绳头与地面机组提升卷扬上的钢丝绳连接后,拉动另一端柔绳绳头完成钢丝绳穿绳。穿绳完成后,钢丝绳绳头固定在地面机组上。爬升前,抱塔油缸动作,抱塔装置打开,导向轮油缸动作伸出导向轮。提升卷扬转动,导向轮贴着塔筒,机组向上爬升。

图3 抱塔装置(1)

图4 抱塔装置(2)

机组爬升到工作高度后,抱塔装置上导向轮油缸先动作,收回导向轮,然后抱塔油缸动作,抱塔机构环形抱住塔筒。接着预紧力油缸动作,抱塔机构紧紧地抱住塔筒,机械保护装置挂钩挂住销轴。提升卷扬稍微反转些,使提升钢丝绳不再受力。至此,完成吊载前抱塔工作。

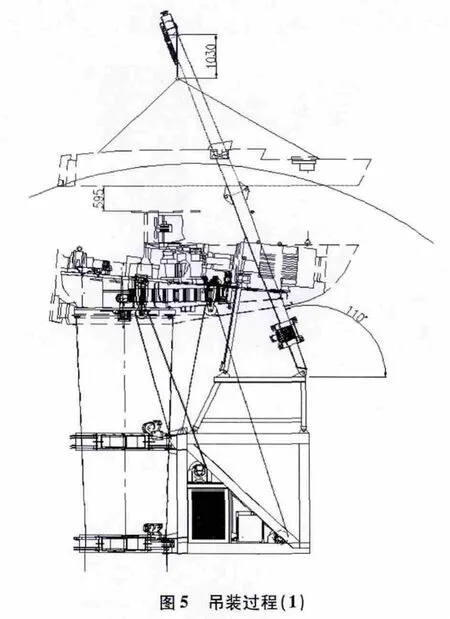

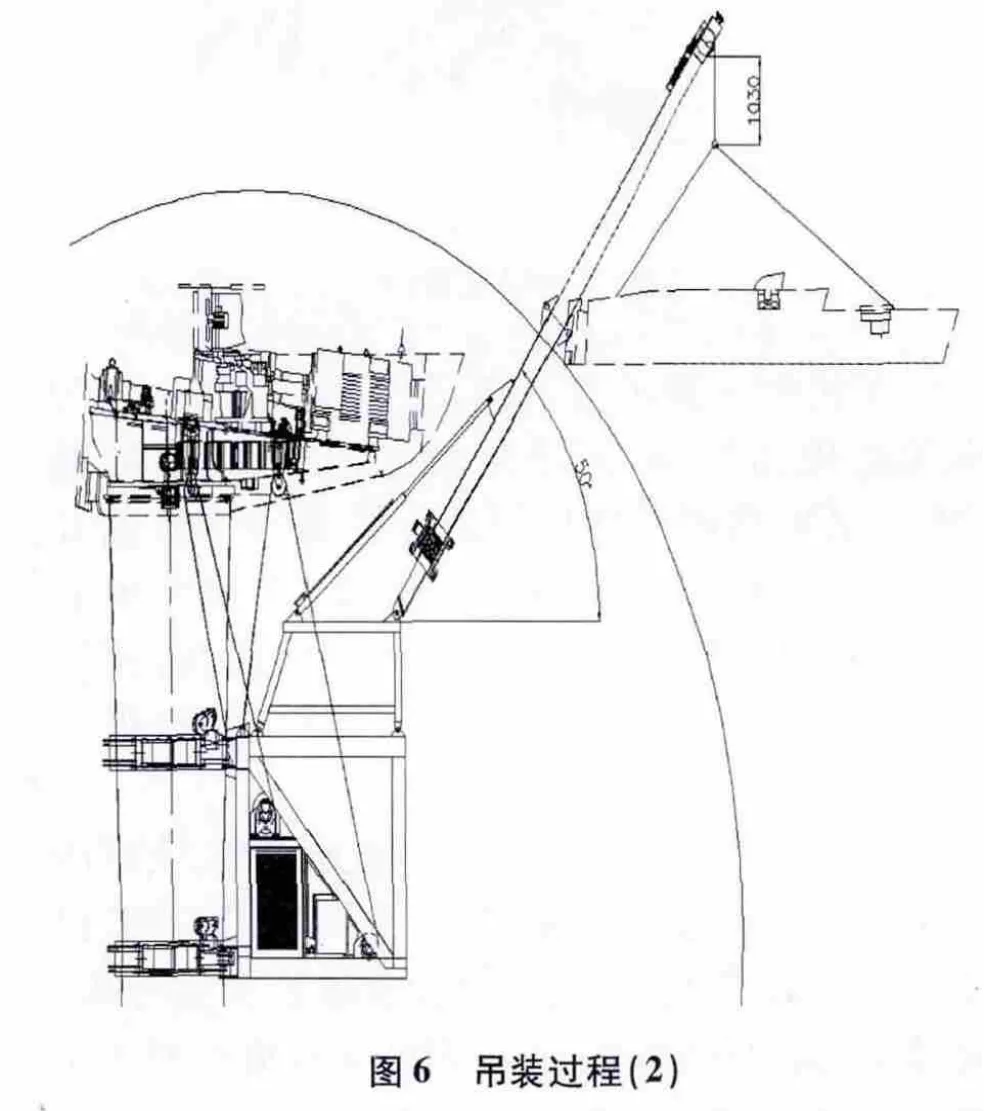

抱塔工作完成后,通过变幅油缸伸缩,实现门架变幅。到达指定变幅角度后,门架停止变幅,机罩开始下放至地面(反之则为机罩的安装过程,电机的拆换与机罩相同)。吊装工作流程如下图所示:

图5 吊装过程(1)

图6 吊装过程(2)

2 装置关键部分安全系数

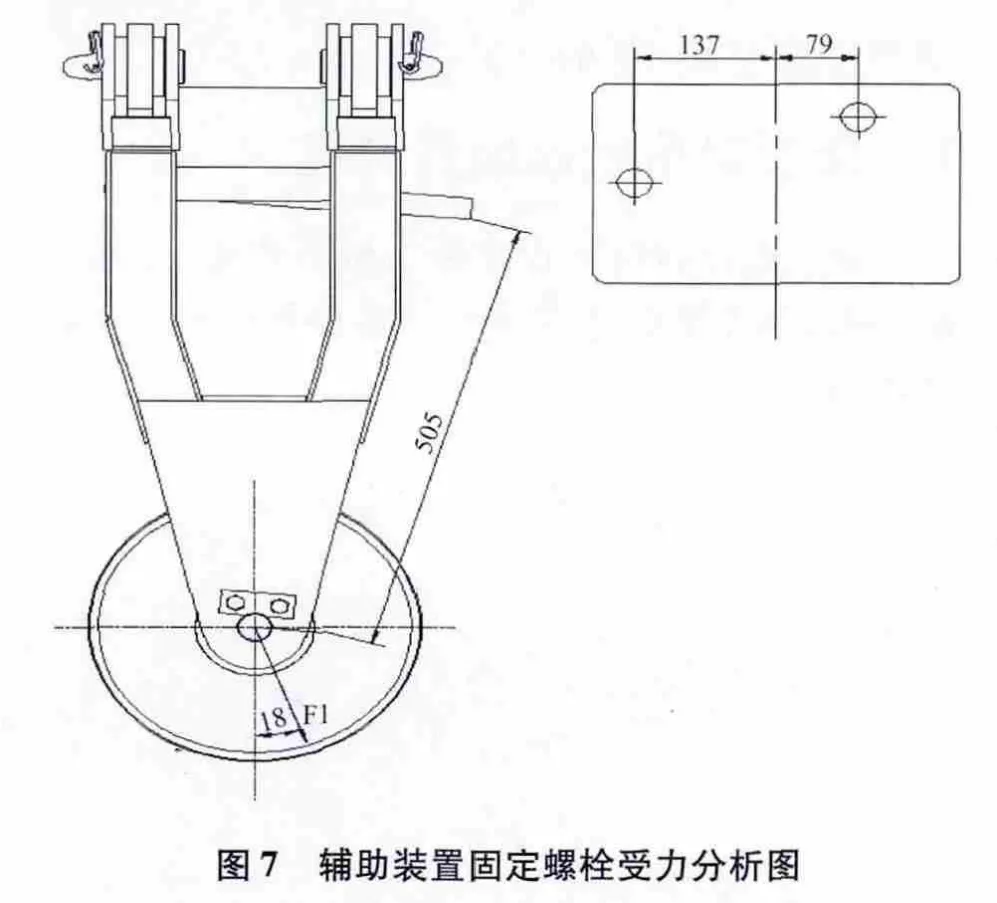

2.1 机舱内的辅助装置固定螺栓受力分析

其中辅助装置一选用是风机装置自带的螺栓M30*100,8.8级,高强螺栓校核如图下:

图7 辅助装置固定螺栓受力分析图

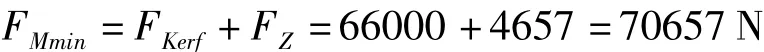

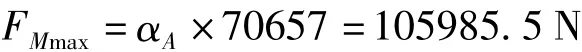

最小的紧固力矩Fkerf

弹性柔度δs

位移总用力损耗

最小安装预紧力FMmin

最大安装预紧力FMmax

安装载荷,校核螺栓尺寸

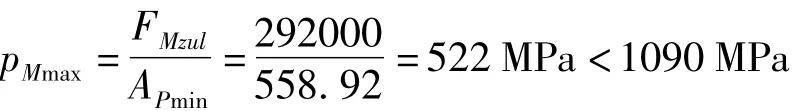

表面压力pMmax

材料Q345D的许用接触面压力pMmax=1090 MPa

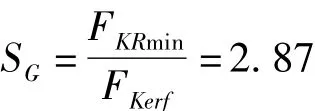

防止滑动的安全系数SG

2.2 塔筒分析

抱塔机构上设计有橡胶垫,橡胶垫曲率与抱塔位置处塔架曲率一致,抱塔装置抱住塔筒,施加预紧力后,起重过程中倾覆弯矩通过一对力偶的形式传递给塔筒,起作用在塔筒上表现为抱塔圆环处对塔筒增加横向力。

塔筒受力如下:

整机(包括被起吊电机)的重量G3和由其产生的附加弯矩M3;

风电机舱自重G2及附加弯矩M2,风电叶片自重G1及附加弯矩M1;

上下抱塔装置预紧力F1。

有限元计算以JF750.60-6.000(60 m两段)Ⅱ类塔筒尺寸建立有限元模型,用shell63单元划分网格,网格尺寸100 mm。风电塔筒有限元模型约束加载,塔筒有限元模型局部加载如图:

图8 塔筒有限元模型局部加载图

按实际受力工况,对有限元模型进行模拟加载:

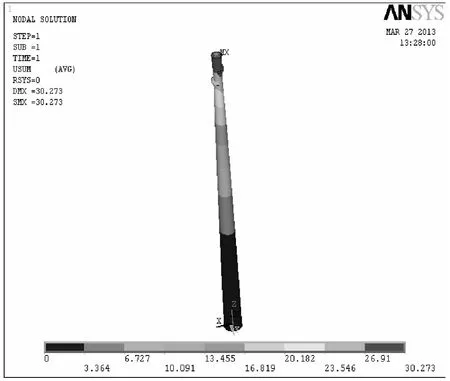

图9 塔筒有限元计算整体应变云图a

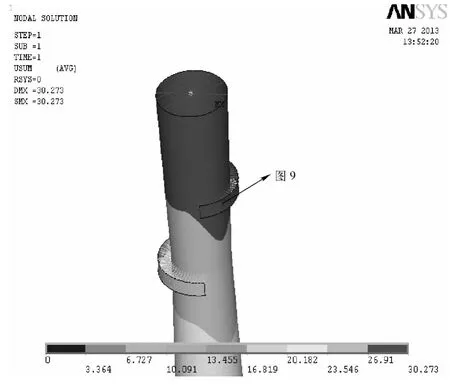

图9 塔筒有限元计算局部应变云图b

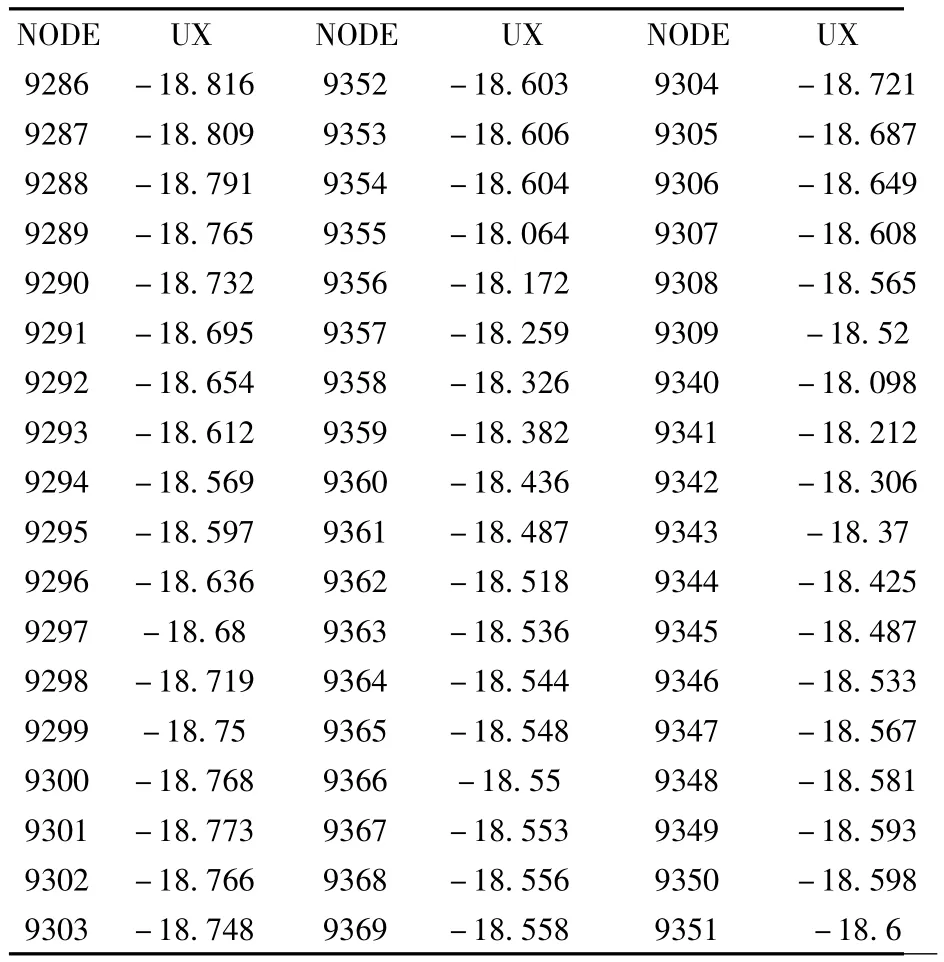

表1 抱塔环处塔筒最大应节点变形量

塔筒强度及刚度:最大应力70.137 MPa,发生在下抱塔装置底部;整体最大应变30.273 mm,发生在塔筒顶端处。预紧力对塔筒最大挤压变形=18.716-18.064=0.752 mm。塔筒的强度,刚度均满足使用要求。

门架油缸:门架变幅需要经历从压到拉的过程,变幅油缸进行过充分计算后并与油缸厂家设计人员确认,此种起重形式可以满足要求。

门架:设计中起吊重物时的速度为6 m/min,空钩下放的速度为10 m/min;门架上工装偏向一边的设计,经过有限元施加偏载计算,强度与刚度均能满足要求。

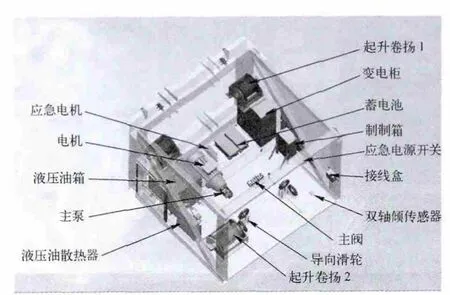

3 装置控制系统简介

整机电气系统控制通过地面和机舱两个远程遥控器操作,遥控器上配有显示屏,整机操作状态可视化。另有专用维修遥控器,方便特殊情况操作,无线遥控器接收器通过CAN总线与控制器通讯,精准、高效传输命令。整机起升、臂架变幅、辅助起升电液比例控制,根据负载调节液压系统,节能高效。各动作极限位置设置安全保护开关,超过极限位置后限制危险方向动作。整机工作安全、可靠。

4 新检修装置与旧检修装置优势

4.1 价格优势

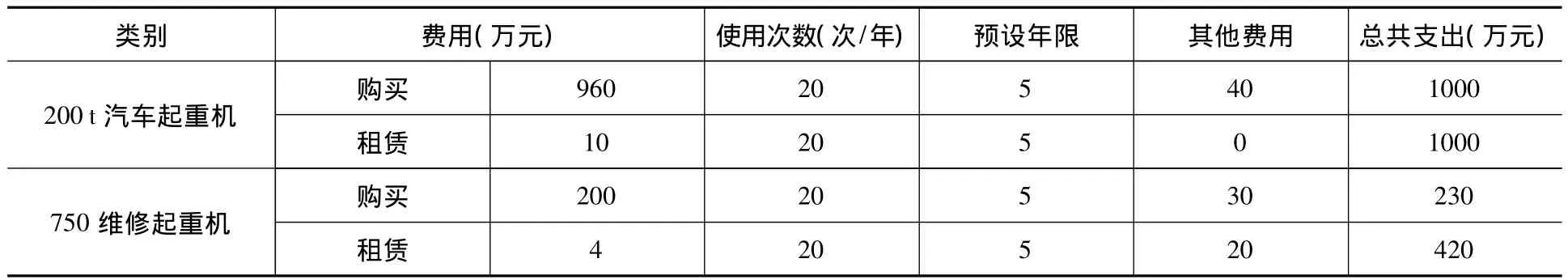

目前市场对于750 kW风机维修检测普遍采用200吨位的汽车起重机,该起重机的价格大概在960万元/台,租赁使用10万元/台,维修的成本很高;研发的750 kW风机维修检测装置价格约200万元,租赁费用初步估算为4万元/台。以下按照使用年5年为基础,对两款产品的成本费用进行分析,分析表如下所示:

表2 两款产品的成本费

4.2 时间优势

目前市场上750 kW机组基本都属于较早的一批风电机组,已经运行数年,且大部分机组都安装在地理偏僻,交通复杂地带。最初安装风电设备所修的路面,有些已经开始损坏,如要汽车起重机进入风电场作业,需要对风场道路状况进行改善。一般从联系吊车出发至吊装工作作业结束平均需60小时左右(其中吊装作业时间约5小时),一般装有750机组的区域多为风资源优质地段(二类风区及以上),按照一、二类风区年平均风速9 m/s计算,每一台机组损失的电量约为21000 kWH,折合成人民币保守计为1万元。如果风电场配置专用起吊装置,可以即时便捷的安装使用,不会再出现大型起重吊车因为道路等原因导致进场缓慢的现象,预计作业时间缩短为为12 h(其中包括协调发电机备件进场8 h,起吊装置作业4 h),较起重吊车作业时间节省48 h,争取了16800 kWH的发电量损失,同时提高了风机的可利用率。

5 结论

根据我国目前风电机组的装机数量及风电机组的实际运行情况,损坏的大部件现象将越来越频繁。同时我国各风电场大都建立在交通偏僻,地形复杂等地带,而依靠传统大型起重吊车进场作业更换大部件,一方面大型起重吊车进场作业费用较高,另一方面由于道路情况的复杂严重影响了机组的及时修复,不仅降低了风机的可利用率,更对发电厂商的发电量也造成了一定的损失。如果选用新型的风机起吊装置,可以方便即刻的进场安装使用,快速恢复机组,不仅缩短了机组维修时间,保证了风机的可利用率及发电量,更重要的是与传统大型起重吊车相比更远远降低了维修费用。相信在不久的将来风力发电新型专用起吊检修装置的使用将越来越普遍。

[1] 中国风能协会.2012年中国风电装机容量统计[J].风能,2013,(3):44 -55.

[2] 徐灏.机械设计手册[M].北京:机械工业出版社,2001,第二版.

[3] 钢结构设计规范.GB50017-2002.

[4] 起重机设计规范.GB3811-83.北京:中国标准出版社,1984.

[5] 张相庭.工程结构风载荷理论和抗风计算手册[M].上海:同济大学出版社,1990.