顶驱回转头吊耳应力测试与有限元分析

赵 挺,侯德门,王一兵,殷 民

(西安交通大学 航天航空学院,西安710049)①

顶部驱动钻井装置(简称顶驱)是用以取代转盘钻进的新型石油钻井装置,由于它显著提高了钻井作业的能力和效率,被誉为近代钻井装备的三大技术成果之一[1]。

回转头是顶驱装置的重要构件,频繁受到拉伸冲击载荷的作用[2],其主要承力部位——吊耳的安全性就显得至关重要。为此,对3 150 k N顶驱回转头吊耳进行了应力测试及有限元分析。

1 应力测试

1.1 测点布置

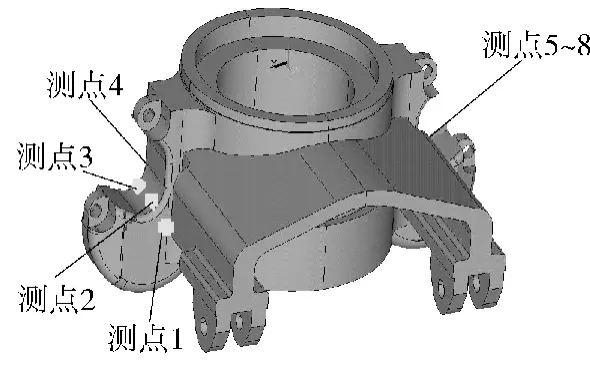

根据顶驱回转头吊耳结构形式及承力情况,分别在左、右吊耳根部内壁的上下部位及吊耳根部的上下表面确定了4个测点,即在左侧吊耳选定的4个测点编号为1~4,在右侧吊耳选定的4个测点编号为5~8,共计8个测点,如图1。

图1 回转头吊耳布片示意

1.2 测试方法及系统设置

测试方法采用电阻应变测试原理[3],在选定的测点上各布置1枚直角应变花(分别为0°、45°、90°三个方向,0°沿顶驱轴线或水平方向。)。

测试系统采样按照分级定时多次采样模式设置,即:每个载荷等级保持30 s连续采样6次,以保证数据进行有效计算分析。

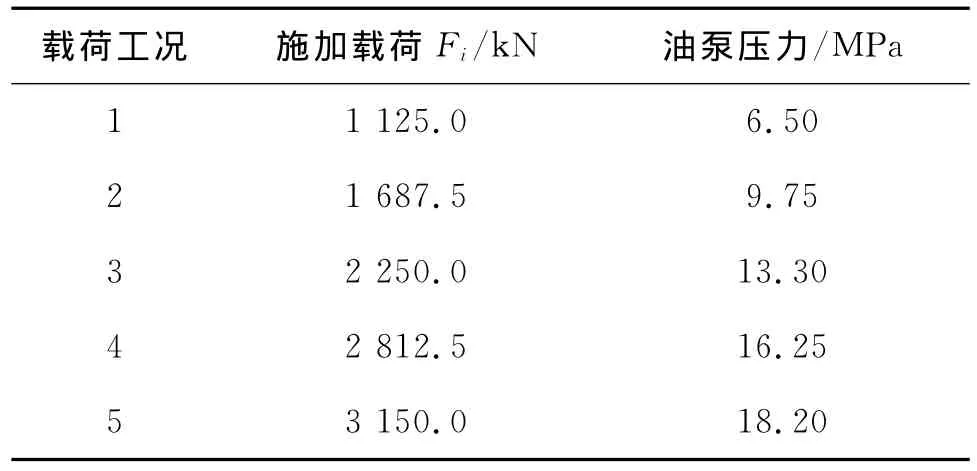

1.3 载荷工况设计

根据顶驱工作情况,设计5个载荷工况(如表1)。在试验过程中,顶驱置于卧式(如图2)。每个载荷工况按照从预载荷F0(约200 k N)开始,逐级施加至最大载荷Fmax,然后卸载至F0。

表1 顶驱施加载荷工况

图2 顶驱应力测试

1.4 测试结果及数据分析

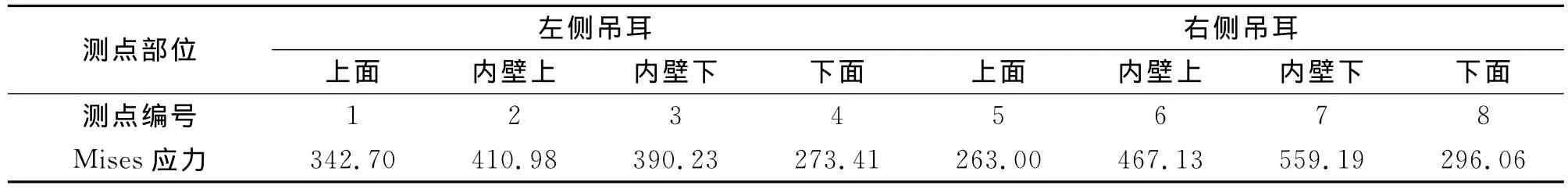

为了有效分析Fmax=3 150 k N的测试结果,选取第5载荷工况为对象,测试结果如表2所示。通过对测试数据的处理[4]与分析可知:

1) 从预载荷F0逐级增加至3 150 k N,各测点的应变对应增加;而当载荷从Fi卸载至预载荷F0时,测点的应变基本回复到初始状态。

2) 在测试载荷Fi范围内,所有测点的载荷-应变、应力关系基本呈线性。

3) 在回转头2个吊耳的所有测点中,位于内壁的测点应力比较大。当载荷Fmax=3 150 k N时,左侧吊耳内壁测点的最大Mises应力为559 MPa,右侧吊耳内壁测点的最大Mises应力为441 MPa,可见左右吊耳的最大Mises应力相差较大。通过在现场仔细观察分析发现,回转头2个吊耳的外形尺寸有差异。

表2 3 150 k N时回转头吊耳各测点的Mises应力 MPa

2 有限元分析

2.1 建立计算模型

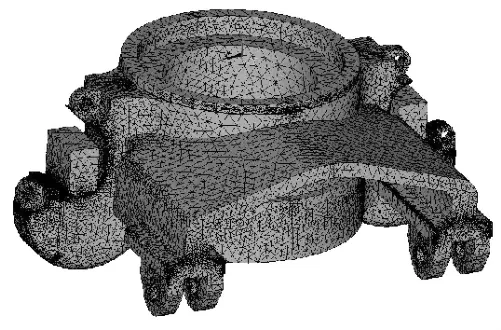

用三维实体单元来描述回转头吊耳。采用接触单元描述吊耳与吊环之间的连接。实体模型如图3所示,有限元网格模型如图4~5所示。单元总数为528 388,其中接触单元为17 132;节点总数为105 242个,其中接触节点为9 006个。

图3 实体模型

图4 回转头有限元网格模型

图5 吊耳有限元网格模型

2.2 计算分析步骤

1) 用ANSYS10软件的前处理功能,建立回转头吊耳实体三维有限元模型,将材料特性、边界条件等输入到计算模型中。

2) 建立部分吊环实体模型,并建立吊耳与吊环接触单元。

3) 进行模型的静力分析,施加载荷于吊环模型,对回转头吊耳进行非线性接触计算。

2.3 计算结果分析

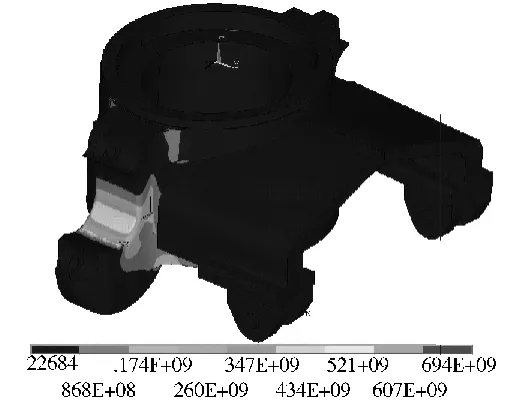

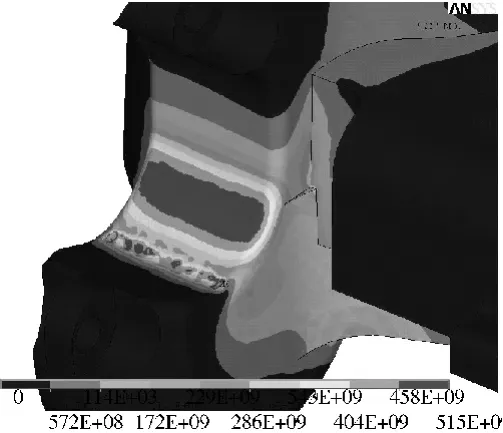

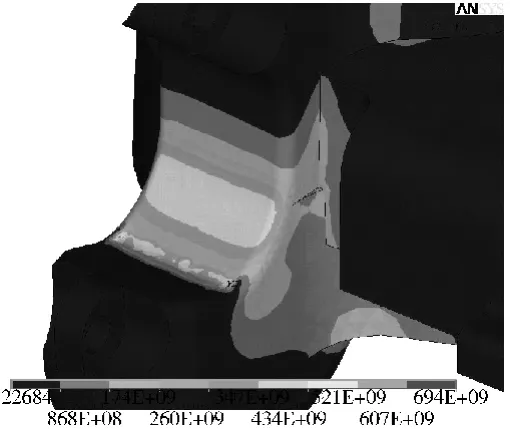

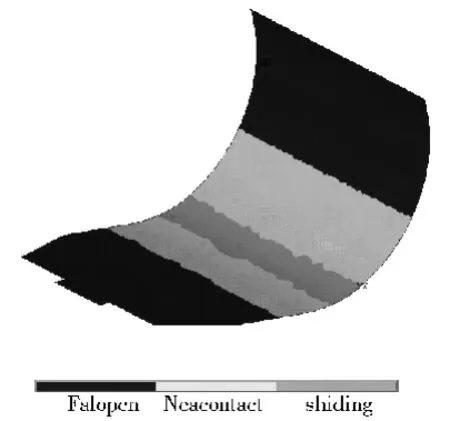

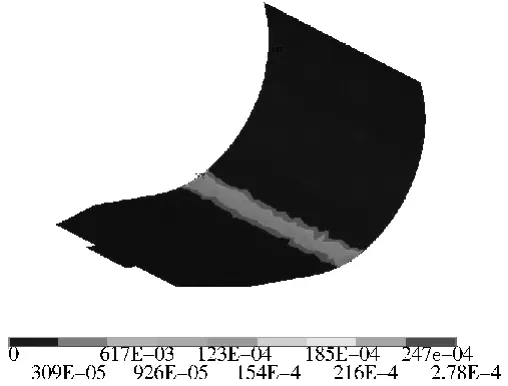

2个吊环共传递3 150 k N的载荷。采用面压载荷方式施加在模拟吊环实体模型的表面,用ANSYS10软件对模型进行非线性接触计算。回转头吊耳结构的Mises应力分布如图6所示,回转头吊耳根部最大 Mises应力为515 MPa(如图7),吊耳与吊环的接触面处的最大挤压应力为781 MPa(如图8)。接触状态如图9所示,接触面位移如图10所示,最大接触位移为0.027 8 mm。回转头吊耳结构其他部位的Mises应力较小,结构的危险部位为吊耳根部和吊耳与吊环接触部位。

图6 吊耳Mises应力分布

图7 吊耳根部最大Mises应力分布

图8 吊耳与吊环接触面最大挤压应力分布

图9 吊耳接触状态

图10 吊耳接触面位移分布

3 应力测试与有限元分析结果对比

当Fmax=3 150 k N时,回转头吊耳8个测点应力测试值与有限元计算值结果对比如图11所示。由图11应力变化趋势可见,试验值与计算值应力分布趋势基本一致[5],从而也验证了有限元模型的正确性。试验值和计算值都表明:在回转头吊耳根部应力较大。

图11 吊耳试验值与计算值结果对比

由于回转头吊耳的结构形式类似于悬臂梁,承载后吊耳根部应力较大。如果在加工过程中2个吊耳外形尺寸不一致,或吊耳根部圆弧过度角偏小,就会进一步加剧吊耳根部应力的增大。因此,在安全检测和安全评估时要重点关注这个部位。

4 结论

1) 对顶驱回转头吊耳的应力测试及有限元分析结果可知:回转头吊耳根部和回转头吊耳与吊环接触处为危险部位,回转头吊耳其他部位的Mises应力均小于吊耳根部的最大Mises应力。应力测试数据与有限元计算结果吻合。

2) 由应力测试及有限元分析可知:回转头吊耳根部最大Mises应力值分别为559 MPa和515 MPa,其危险部位的最大Mises应力值已接近材料的设计极限应力(该回转头选用铸钢35Cr Mo材料制成,经热处理后其屈服极限应力约为560 MPa)。考虑到在实际使用过程中载荷动态交变以及环境条件(如高低温环境)等因素,设计回转头吊耳时要留有足够的安全裕度[6]。

3) 通过对回转头吊耳应力测试和有限元分析,确定了回转头吊耳的危险部位,该结果对回转头吊耳结构的设计、安全检测及安全评估具有一定的参考价值。

[1] 冯琦,郭永岐,桑峰军.典型顶部驱动钻井装置结构与功能分析[J].石油矿场机械,2013,42(9):90-93.

[2] 王伟,李云鹏,刘新状.低温顶驱传动装置关键部件回转头的研制[J].机械传动,2009,33(5):88-91.

[3] 张如一,陆耀桢.实验应力分析[M].北京:机械工业出版社,1981.

[4] 蔡怀崇,闵行.材料力学[M].西安:西安交通大学出版社,2004.

[5] 王冬雪,吴占伟,樵英,等.水下用FHZ48-70型环形防喷器承压件有限元分析[J].石油矿场机械,2013,42(9):12-15.

[6] SY/T5527—2001,石油钻机主要提升设备[S].