铝质易拉罐轻量化实现途径及其关键技术

叶凯,傅高升,林娜

(1. 漳州职业技术学院机械与自动化工程系,福建漳州363000;2. 福州大学材料科学与工程学院,福建福州350116)

铝质易拉罐轻量化实现途径及其关键技术

叶凯1,傅高升2,林娜1

(1. 漳州职业技术学院机械与自动化工程系,福建漳州363000;2. 福州大学材料科学与工程学院,福建福州350116)

轻量化是降低铝质易拉罐生产成本、促进技术进步的重要手段。分析了实现铝质易拉罐轻量化的主要技术途径,包括减薄铝板材厚度和减小罐口直径2个方面。在此基础上,探讨了改善铝板材冶金质量与变形性能、优化罐型并改进工装模具等实现轻量化的关键技术。

铝质易拉罐;轻量化;厚度减薄;小径化

铝质易拉罐作为一种金属包装,具有质轻、可回收性好等优点。其以精美的外观、方便使用及绿色环保等特点而被广泛应用于饮料、啤酒行业。

铝质易拉罐由罐体和易开盖2部分组成[1],罐体和盖体分别由3104H19及5182H19铝合金薄板在罐、盖生产线冲压成形而成,再经涂覆、彩印、喷涂等处理,成为精美包装品。其中,铝合金成本占易拉罐原辅材料总成本的70%左右。随着易拉罐制造技术的不断进步,铝罐质量不断减轻,每千套铝罐的质量,20世纪60年代初为25kg,20世纪90年代后期减轻到15kg,现已减至13kg以下。铝罐质量每降低1g意味着生产成本降低0.02~0.03元。因此,在符合产品质量标准且满足客户需求的前提下,采用新材料、新技术,最大限度地减轻单罐质量,成为铝质易拉罐包装生产企业降低生产成本的重要手段[2],以轻量化为特征的技术改造和技术创新已成为易拉罐行业技术研发的主要方向。

1 轻量化的主要技术途径

对铝质易拉罐实施轻量化的主要技术途径包括减薄铝合金板材的厚度和罐口的小径化处理。

1.1 减薄铝板厚度

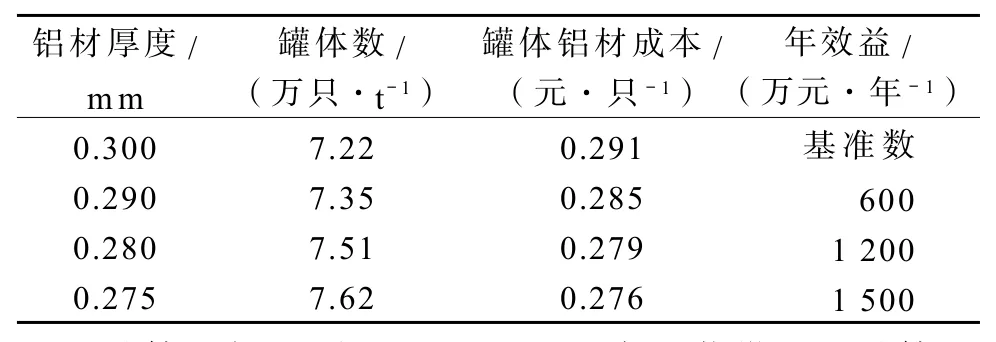

铝质易拉罐罐体采用3104H19铝镁合金薄板,其厚度从20世纪70年代的0.420mm减薄为目前的0.254mm,30 a来减薄了39.5%。罐体材料厚度降低,铝板材的产出将会提高。若3104H19铝合金薄板价格以每吨2.1万元人民币计算,罐体厚度每降低0.01mm,单罐耗用铝材成本约降低0.006元,以某年产10亿只易拉罐罐体的厂家核算,相对于采用0.30mm厚的铝材,材料厚度减薄所产生的效益如表1所示。

表1 铝材厚度减薄效益表Table1Benefits for aluminum sheet thickness reduction

盖体及拉环采用5182H19铝合金薄带板,盖体所用铝合金薄板厚度每降低0.01mm,即可多产盖体10000余只,若该铝合金薄板以每吨2.8万元人民币计算,以某年产量10亿只206规格易拉罐盖体的厂家核算,每年可降低生产成本400多万元。

可见,易拉罐罐体、盖体铝合金薄板厚度的减薄,可为企业带来明显的经济效益。

2013年,全国制罐生产线的生产能力达345亿只,罐料(含罐、盖)需求54.2万t[3],由减薄铝板厚度产生的效益相当可观。目前,国内制罐厂普遍采用的罐体材料厚度为0.27~0.28mm,而美国铝业公司已将罐料厚度目标定位为0.18mm,这给国内的易拉罐用铝板生产企业及制罐企业带来了挑战。

1.2 减小罐口直径

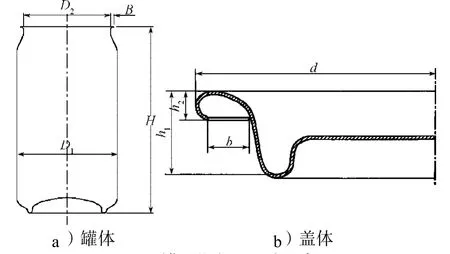

图1所示为常用易拉罐的罐体、盖体主要尺寸示意图。罐口小径化是指图中罐体缩颈内径D2和盖体钩边外径d由大变小的处理过程。

图1 罐、盖主要尺寸示意图Fig.1Schematics for can and end dimensions

易拉罐罐口直径已由20世纪80年代的209规格,经过206,204规格的演变,减至目前的202规格,美国已开始采用200规格,“20X”是铝质易拉罐罐口规格代号,X的值越小,表示缩颈内径D2的数值越小,206罐体的缩颈内径D2为57.4mm,202罐体的缩颈内径D2为52.4mm。

将易拉罐罐口直径进一步减小,从技术角度考虑并没有太大障碍,但是罐口直径太小会导致盖体拉环开启不方便,失去了易拉罐使用方便的特点,因此,罐口规格目前只缩减至200,即罐口直径D2为51mm左右,除非盖体及拉环的设计有重大改进。

罐体缩颈内径变小没有改变罐体质量,但由于配套的罐盖质量减少,导致罐的总质量减轻。

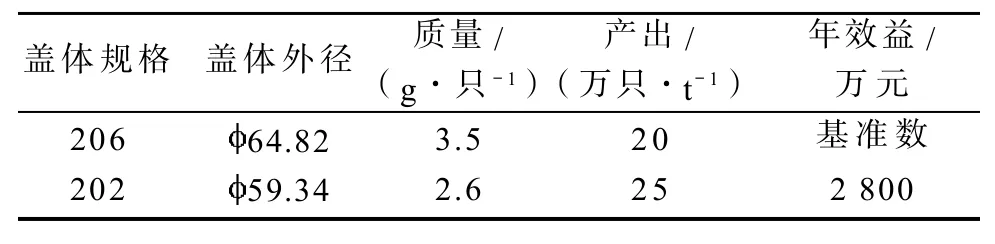

盖体直径变小后,每吨铝材的产出将明显提高,若每吨5182H19铝合金薄带板以2.8万元人民币计,以某年产10亿只盖的厂家核算,相对于206规格的盖体,202规格盖体产生的效益如表2所示。

表2 盖体小径化效益表Table2Benefits for end diameter reduction

2 轻量化的关键技术

实现易拉罐整体轻量化的关键技术主要有以下2个方面:一是改善铝合金板材的冶金质量和变形性能[4],研制出更薄的铝合金板材;二是制罐企业设计新罐型,改进生产工艺、模具及相关设施,实现单罐质量的轻量化。饮料、啤酒厂家也需改造封罐设备,以适合小口径易拉罐的灌装。

2.1 改善铝板性能,降低产出厚度

高精度、高性能罐用铝合金板材的生产过程主要包括熔炼、铸造、均匀化和加热、热粗轧、热精轧、精整、剪切、退火等工艺过程。要使铝板材具有良好的深冲成型性能、抗疲劳、抗腐蚀,优良的表面质量,较高的强度,足够的塑性,小制耳率和严格的尺寸偏差,就要求材料具有合适的化学成分、优异的冶金质量、合理的织构和板形尺寸公差等[5]。要达到这些要求,必须对工艺过程中的每个环节进行有效控制。其中,成分控制、铝熔体处理及热轧工艺优化是提高铝板材质量的关键环节[6],特别是铝熔体处理,它是提高铝板材质量的关键因素,必须予以足够重视。在这方面,国内研究者已开展了较多有益的工作[7-9],尤其对于铝熔体处理对易拉罐用铝材等高成形性铝材热变形行为的影响规律展开了系统研究,发现冶金因素(熔体净化处理等)对铝材热变形行为和性能影响作用极为明显,不可忽视。熔体处理效果越好,冶金缺陷越少,热变形能力越好。通过背散射电子衍射技术(electron backscattered diffraction,EBSD)探讨了经不同熔体处理的易拉罐用铝材热变形过程中的晶粒微取向特征、空间取向分布密度水平、形成的织构类型等,结果表明,有效的熔体净化等处理对铝材热变形的组织结构演变有着重要影响。国内熔体净化处理的除气先进水平能达到每100gAl除气0. 12~0. 15mL,一般为每100gAl除气0. 15~0. 20mL,而国外则可达每100gAl除气0. 08~0. 10mL,这也是造成国产铝板的冲压性能与国外存在一定差距的原因之一。高效熔体净化等处理,可为铝材随后的塑性变形加工提供良好的组织状态,冶金因素对铝材成形性能、组织与织构演变等有重要影响,对易拉罐用铝板材厚度减薄技术的研究与应用将起到重要的指导作用。

3104易拉罐罐体用合金是世界上产量最大的单一品种铝板带产品。若某一板带项目装备与技术能批量生产罐体料,就能生产其他任何板带[10]。近几年,我国已基本实现罐体材料国产化,进入批量工业化生产阶段。目前,西南铝业集团有限责任公司、南山轻合金有限公司、中铝瑞闽铝板带有限公司等7家企业已能批量生产3104易拉罐铝合金板材。2015年,罐用铝板材生产厂家预计达12家,总生产能力可超过2250kt,生产能力为世界第一[10]。3104罐体料的研究在我国方兴未艾,随着铝板厚度的不断减薄及制罐生产线速度的不断提高,对材料性能的要求也越来越高。随着研究的深入,关于3104易拉罐体用合金研究的重点目前主要集中在成分、物相控制、织构控制、热轧流变应力模型等方面[11-12]。

罐盖和拉环要求材料强度较高,采用铝镁系合金5182H19,5182铝合金名义成分为A1-5Mg-0.4Mn,其主要强化相为相Mg5A18,属于不可热处理强化的铝合金。该合金具有良好的抗蚀性能、加工性能与焊接性能,罐盖材料的表面还需进行后续处理,主要是在铝合金板材表面形成一层化学转化膜,然后涂上一层有机涂料,使其防腐蚀、美观。今后盖料性能研究的重点主要在材料塑性变形及热处理对合金性能的影响等方面[13]。

国内铝厂生产的罐用铝板厚度可稳定控制在0.27mm,但要达0.254mm还有较大难度,罐(盖)用铝板材厚度每降低0.01mm,对铝板材生产厂家同样意味着技术的革新和大量资金的投入,厂家必须调整技术研究方向,加大研发力度,与制罐企业密切配合,才能与世界铝加工行业的发展保持同步。

2.2 优化罐形设计,改进模具结构

制罐企业通过优化罐形设计,改进罐体、罐盖的模具及相关设施,以降低整套易拉罐质量[14-15]。

2.2.1 改进成形模具,减薄所用铝材厚度

主要通过以下3种技术措施减薄所用铝材厚度,降低单罐质量。

1)调整模具间隙。调整模具间隙是指在生产过程中逐渐减小制罐生产线各道冲压工序模具的间隙,并改变相关工艺条件。这种技术手段相对较为简单,技术风险较小,投资也较少,新的罐型投入使用后的一段时间内,罐厂若要小幅度降低所用罐料厚度,可采用这种方法。

2)加大罐体毛坯落料直径及杯体直径,整体减少罐体质量。这种方法是在使用较薄铝板材的同时,加大冲杯毛坯及杯体直径。虽然加大冲杯毛坯及杯体直径在一定程度上增加了毛坯质量,抵消减薄效果,但整体而言毛坯的质量还是下降了,同样达到了罐体轻量化的目的。加大毛坯直径、减少毛坯铝材厚度的目的是在保证罐体用料量的基础上,减少生产过程中的变薄拉深变形量,有效降低变薄拉深工序的废品率[16]。由于该方法需要淘汰生产线一些成形设备,模具变动较大,一般还要改变铝板材宽度,投资较大,一般不适用于现有生产线的技术改造。我国20世纪90年代中后期新建的罐厂或生产线,都采用大宽度板材、大直径落料的生产方式。

3)设计新罐型,设计或改进模具、设备、工艺条件。这种方法的技术含量较高,也是制罐企业减薄所用罐材厚度,实现罐体轻量化的主要技术手段。

新罐型设计是易拉罐轻量化技术的核心之一。新罐型的单罐用料应小于旧式罐型,以达到轻量化目的,但其外形尺寸和罐体承受轴向强度、耐压强度均应满足国标(GB/T 9106—2009)要求。罐侧壁厚度的设计及罐底部形状的优化是罐型设计的关键。罐体侧壁的厚度为非均匀分布,是上下厚、中间薄的结构;罐底部较为复杂,是正、反向冲压及底部再成形共3次变形形成的拱状。近年来,各大制罐集团为罐体轻量化不断推出了新罐型,如波尔集团的BXX型、美铝公司的WXXX型,还有其他制罐公司的NC系列、CCB系列、REM系列等。

根据新罐型改进易拉罐的成形工艺,将3104H19铝板冲压成成品罐的工序有冲杯、变薄拉深/修边、缩口/翻边/底部再成形,这3道工序的工装模具需重新设计,并改进相应工艺条件。

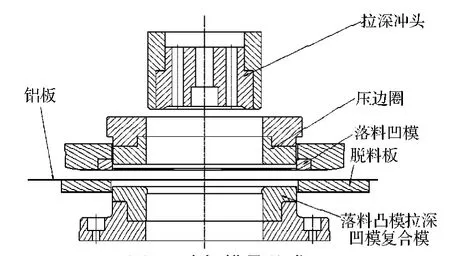

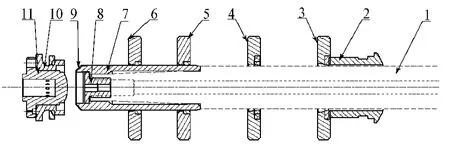

冲杯模具如图2所示,其改进要点为:采用较薄铝板后,需减小落料凸、凹模单面的间隙,加大拉深冲头的直径,减小其圆角半径。

图2 冲杯模具总成Fig.2Cup-drawing tool pack

变薄拉深/修边模具总成如图3所示,其改进要点为:材料减薄后需减小再拉深模4的圆角半径及变薄拉深模4~6的锥度及韧带宽度,改变冲头7直筒圆柱面和圆锥面的分布,按新罐型设计冲头7底部及罐底模10的形状。

图3 变薄拉深模具总成Fig.3Ironing tool pack

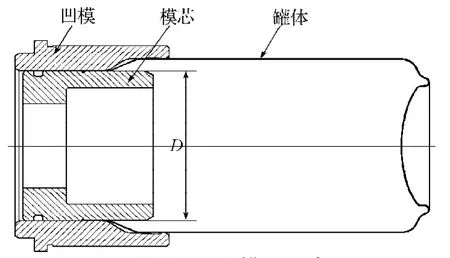

缩口/翻边模具示意见图4,采用较薄铝板后,其改进要点为减小缩口模具凹模和模芯的间隙。

图4 缩口/翻边模具示意图Fig.4Schematic diagram for neck/flange mould

为了提高罐底部的承压力,在完成罐口部的缩口/翻边后,使用一个在罐底边缘区域内部离心旋转的旋转模具,改变罐底边缘外部区域的形状,此过程除了可提高罐底部的承压力,并有利于灌装后堆垛时罐底与罐盖的契合。

易拉罐生产线工序之间的输送均为自动输送,由于罐料减薄后罐体刚度有所下降,为避免罐体在输送过程中因碰撞而形成凹坑或变形,应采用输送带式、真空吸附式输送机构。

2.2.2 缩小模具直径,罐口罐盖小径化

减小罐体口部内径和盖体外径,降低整体罐的质量,需要改进制罐、盖生产线模具及相关条件。

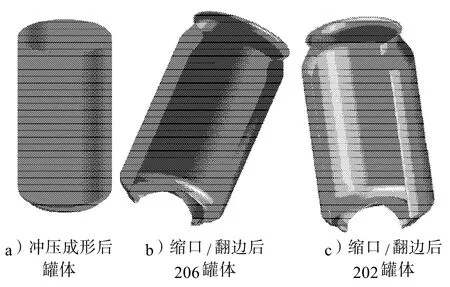

1)改进制罐模具。减小罐体口部内径的关键技术是改进缩口/翻边模具。缩口是将冲压成形后的罐体(图5a),通过缩口模具将其口部直径缩小,再对口部翻边(图5b和c,为便于表达,将罐体剖开)。每次缩口前后罐口直径变化不宜过大,否则材料会因受压缩变形太大而起皱,罐体缩口采用多道缩口实现。

图5 缩口/翻边示意图Fig.5Schematic diagram for neck/flange

206罐体的缩口采用5道缩口模具,罐口直径由66.06缩小至57.40,缩口翻边后如图5b所示。 202罐体的缩口采用11道缩口模具,罐口直径由66.06逐道缩小为52.40,缩口翻边后如图5c所示。 202规格的罐口直径小于206规格的罐口,罐体的缩颈内径变小后就可配套直径较小的盖体。

2)制盖模具的改进。盖体的轻量化主要通过减小盖体的外径d(见图1)来实现,206规格盖体的外径为64.82,202规格的盖体外径为59.34,质量减轻了25.7%。盖体外径减小后,同时也减少了盖沟的注胶量。盖体生产包括基本盖成形、盖沟注胶和成品盖复合成形3道工序。其中,基本盖成形指基本盖冲压成形及卷边,而成品盖复合成形包括基本盖刻痕、拉环成形、基本盖和拉环铆合。

盖体小径化后,其直径变小,但形状不变。因此,基本盖成形及成品盖复合成形的模具需改造为小直径模具,相关输送装置(如计量皮带、轨道等)也需变换。易拉罐成为饮料、啤酒的包装还需灌装封罐,使用小口径的易拉罐后,饮料啤酒厂的灌装封罐设备的锁口垫及滚轮规格都需要更换。

3 结语

对铝质易拉罐实施轻量化的技术途径主要包括减薄铝合金板材的厚度和罐口的小径化处理等方面。而实现其轻量化的关键技术主要包括改善铝板性能、降低产出厚度和优化罐形设计、改进模具结构等方面。可通过调整模具间隙、加大罐体毛坯落料直径及杯体直径、设计新罐型并相应改进模具、设备、工艺条件,减薄所用铝材厚度。通过改进制罐缩口模具和制盖模具以减小罐体口部内径和盖体外径,降低罐整体的质量。

[1]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会. GB/T 9106.1—2009包装容器 铝易开盖铝两片罐[S]. 北京:中国标准出版社,2010:1-2. General Administration of Quality Supervision,Inspection and Quarantine of the Peoples Republic of China,Standardization Administration of the People’s Republic of China. GB/T 9106.1一2009,Packaging Containers:Aluminum Easy-Open End and Aluminum Two-Piece Can [S]. Beijing:Standards Press of China,2010:1-2.

[2]叶凯. 铝质易拉罐罐形优化设计研究[J]. 宁德师范学院学报:自然科学版,2014,26(2):160-165. Ye Kai. Optimal Design of the Shape of Easy-Open Aluminum Cans[J]. Journal of Ningde Normal University:Natural Science,2014,26(2):160-165.

[3]王祝堂. 中国罐料生产现状与展望:下[J]. 铝加工,2012 (1):9-12. Wang Zhutang. Development of Can Stock Production in China[J]. Aluminium Fabrication,2012(1):9-12.

[4]傅高升,钱匡武,陈文哲,等. 罐用铝材的研究现状及存在的问题分析[J]. 材料工程,2000 (12):35-83. Fu Gaosheng,Qian Kuangwu,Chen Wenzhe,et al. Analyses of the Current Situation and Existing Problem in the Research of Aluminum Sheet Used for Making Can[J]. Journal of Materials Engineering, 2000 (12):35-83.

[5]陈文,林林. 论述易拉罐铝材生产的关键工艺技术[J]. 铝加工,2007(3):13-15. Chen Wen,Lin Lin. On Key Technology of Aluminum Can Material Production[J]. Aluminium Fabrication,2007 (3):12-15.

[6]马全仓,徐阳,廖佳,等. 国内外3104深冲铝板织构对比分析[J]. 轻合金加工技术,2008,36 (6):23-25,30. Ma Quancang,Xu Yang,Liao Jia,et al. Contrast Texture Analysis on Domestic and Imported 3104 Deep Drawing Aluminum Sheets[J]. Light Alloy Fabrication Technology,2008,36 (6):23-25,30.

[7]傅高升,陈文哲,陈鸿玲,等. 铝熔体高效净化的理论及净化处理技术的现状分析[J]. 铸造技术,2004,25(4):290-292. Fu Gaosheng,Chen Wenzhe,Chen Hongling,et al. Theory of High-Efficient Purification for Melt-Treatment of Aluminum Sheet and Analysis on Purifying Technique[J]. Foundry Technology,2004,25(4):290-292.

[8]陈永禄. 熔体处理对易拉罐用铝材热变形行为的作用研究[D]. 福州:福州大学,2006. Chen Yonglu. Effect of Melt-Treatment on Hot Deformation Behavior of Aluminum Sheet Used for Easy-Open Can[D]. Fuzhou:Fuzhou University,2006.

[9]王火生. 易拉罐用铝材高温变形的流变应力行为及微观组织特征[D]. 福州: 福州大学,2004. Wang Huosheng. The Behavior of Flow Stress and the Characteristics of Microstructure of Aluminum Sheet Used for Easy-Open Can During Deformation at Elevated Temperrature[D]. Fuzhou:Fuzhou University,2004.

[10]赵千红,王祝堂. 中国罐料生产现状与展望[J]. 轻合金加工技术,2012,40(10):1-8,18. Zhao Qianhong,Wang Zhutang. Present State and Prospects of Can Stock Production in China[J]. Light Alloy Fabrication Technology,2012,40(10):1-8,18.

[11]黄瑞银,尹志民,廖明顺. 3104易拉罐体用铝合金制备技术研究进展[J]. 铝加工,2011(4):4-8. Huang Ruiyin, Yin Zhimin, Liao Mingshun. Research on Production Technology of 3104 Alloy for Can Body[J]. Aluminum Fabrication,2011(4):4-8.

[12]Xia X X.Precipition and Recrysallization in A1-Mn AA3104 Alloy[J].Scripta Metallurgicaet Materialla,1993, 28(10):1213-1218.

[13]黄瑞银. 5182铝合金罐盖料生产工艺技术[J]. 轻合金加工技术,2011,39(8):14-17. Huang Ruiyin. Summary of Research on 5182 Aluminum Alloy Can Lid Sheet[J]. Light Alloy Fabrication Technology,2011,39(8):14-17.

[14]叶凯. 铝质易拉罐成形技术研究及应用[J]. 轻合金加工技术,2014,42(6):19-27,63. Ye Kai. Study and Application of the Forming Technique of Aluminum Beverage Cans[J]. Light Alloy Fabrication Technology,2014,42(6):19-27,63.

[15]戴宏民,戴佩燕. 生态包装的基本特征及其材料的发展趋势[J]. 包装学报,2014,6(3):1-9. Dai Hongmin,Dai Peiyan. The Basic Characteristics and the Development Trend of Ecological Packaging Materials [J]. Packaging Journal,2014,6(3):1-9.

[16]唐德修.薄壁金属冲压拉深成型工艺的研究[J]. 西南师范大学学报:自然科学版,2008,33(3):131-135. Tang Dexiu . The Research of Sheet Metal Stamping Pulls Deep Type Technology[J]. Journal of Southwest China Normal University:Natural Science Edition,2008,33(3):131-135.

(责任编辑:廖友媛)

Realization of the Lightweighting of Aluminum Easy-Open Can and Its Key Technology

Ye Kai1,Fu Gaosheng2,Lin Na1

( 1. Departmen of Mechanical and Automation Enginneering,Zhangzhou Institute of Technology,Zhangzhou Fujian 363000,China;2. College of Material Science and Engineering,Fuzhou University,Fuzhou 350116,China)

Lightweighting is an important way to reduce cost of aluminum cans production and promote technical advances . Two primary means of thinning aluminum sheet thickness and reducing diameter of can neck to realize lightweighting of aluminum easy-open cans are analyzed. Key technologies such as the improvement of Al plate metallurgical quality and deformation performance, optimization of cans’ shape as well as improvement of process tooling are further discussed.

aluminum easy-open can;lightweighting;thinning;diameter reducing

TB482.2;TF821

A

1673-9833(2014)06-0065-05

10.3969/j.issn.1673-9833.2014.06.013

2014-09-02

福建省教育厅科技基金资助项目(JB09280,JA14383)

叶凯(1965-),男,福建厦门人,漳州职业技术学院副教授/高级工程师,硕士,主要从事材料成形,CAD/CAM/ CAE及机械设计方面的教学与研究,E-mail:FJZZYK@126.com