酶法制备贝类寡肽生产技术研究

李永青 赵祥忠 张合亮

LI Yong-qing 1 ZH AO Xiang-zhong 2 ZHANG He-liang 2

姜双双1 杨晓宙

JIANG Shuang-shuang 1 YANG Xiao-zhou 1

(1.国家海产贝类工程技术研究中心,山东 威海 264200;2.齐鲁工业大学,山东 济南 250353)

(1.National Marine Shellfish Engineering Technology Research Center,Weihai,Shandong 264200,China;2.Qilu University of Technology,Jinan,Shandong 250353,China)

中国每年贝类的产量在1 200万t左右,其加工下脚料占贝肉总量的25%以上[1]。目前,贝类下脚料除小部分被用作食品加工外,大部分用于饲料生产,资源浪费严重。这些贝类加工下脚料主要由贝类裙边、性腺和内脏团等组成,营养丰富,蛋白质含量高,氨基酸组成比例合理,活性成分含量也较多,可用于生产功能性的贝类寡肽产品[2]。目前,贝类下脚料的研究主要以生产贝类蛋白质粉和氨基酸为主,如汪涛等[3,4]研究了扇贝边的酶解技术,并利用贝类废弃物制造了水解动物蛋白;迟玉森等[5]研究了扇贝裙边酶解中温度对氨基氮的影响和抑臭工艺的确定;纪蓓等[6]研究了扇贝边酶法水解工艺的优化;李爱芬等[7]研究了扇贝边蛋白资源酶法水解条件的优化;于利君等[8]研究了罗非鱼蛋白制备寡肽酶解条件的优化;张文芬等[9]研究了鳙鱼肉可溶性蛋白酶解条件优化;徐律等[10]选用胰蛋白酶将菲律宾蛤仔酶解制备了具有抗前列腺癌PC-3细胞的寡肽。但未见利用扇贝边和鲍鱼边制备贝类寡肽的研究报道。诺维信碱性蛋白酶是一种高效碱性内切蛋白酶,能快速彻底水解各种蛋白质,尤其适合于水产下脚料、酵母精等行业的蛋白水解过程。而诺维信风味蛋白酶可以有效去除蛋白链上的疏水基团,能最大限度的避免蛋白水解过程中苦味肽的产生,适合水解产物用于食品或食品配料时使用。本研究拟以贝类下脚料为原料,选用酶法制备分子量在1~10 k D的贝类寡肽,以期为贝类寡肽的工业化生产提供有力的理论支持和技术保障。

1 材料与方法

1.1 材料与设备

贝类裙边(扇贝边、鲍鱼边):威海长青海洋科技股份有限公司;

乙醇、甲醛:分析纯,天津市富宇精细化工有限公司;

氢氧化钠、硼酸:分析纯,天津市博迪化工有限公司;

硫酸:分析纯,深圳市多源化工有限公司;

硫酸钾:分析纯,天津市致远化学试剂有限公司

碱性蛋白酶(alcalase 2.4 L FG):5万 U/g,诺维信公司;

风味蛋白酶(novozyme flavourzyme):1万 U/g,诺维信公司;

超微粉碎机:WK-10型,山东省青州市精诚医药装备制造有限公司;

真空冷冻升华干燥机:LGJ-0.5型,上海昨非实验室设备有限公司;

超滤膜过滤机:UF-500L/H型,无锡市超滤膜设备厂;

纳滤过滤机:NF1812型,无锡市超滤膜设备厂;

喷雾干燥机:SP-1500型,上海达程实验设备有限公司。

1.2 试验方法

1.2.1 测定方法

(1)蛋白质:凯氏定氮法。

(2)游离氨基酸:甲醛滴定法。

(3)贝类寡肽含量:首先用凯氏定氮法测定酶解前溶液中蛋白质的百分含量,再用甲醛滴定法测定酶解液中游离氨基酸的百分含量,则溶液中贝类寡肽的百分含量:

式中:

m——贝类寡肽的百分含量,%;

M——酶解前溶液中蛋白质的百分含量,%;

M1——酶解液中游离氨基酸的百分含量,%。

(4)贝类寡肽得率:首先用凯氏定氮法测定酶解前溶液中蛋白质的百分含量,再用甲醛滴定法测定酶解液中游离氨基酸的百分含量,则溶液中贝类寡肽的得率:

式中:

R——贝类寡肽得率,%;

M——酶解前溶液中蛋白质的百分含量,%;

M1——酶解液中游离氨基酸的百分含量,%。

1.2.2 贝类寡肽生产工艺

1.2.3 前处理工艺对酶解效果的影响 称取重量相等的3份贝类裙边,分别采用组织捣碎机打浆处理、冻干后粉碎处理和热风烘干后直接粉碎处理,各配制成10 g/100 m L的溶液,调整p H为8.0,各加入300 U/g的碱性蛋白酶,在55℃下酶解60 min,然后测定贝类寡肽的得率,并用300目滤网过滤酶解液,观察过滤效果。

1.2.4 复合酶协同酶解工艺条件优化 选用诺维信碱性蛋白酶和风味蛋白酶进行贝类裙边的酶解试验,通过测定贝类寡肽得率确定最佳用酶。进行底物浓度、加酶量、p H值、酶解温度和酶解时间单因素试验,通过正交试验优化酶解工艺和参数。

(1)蛋白酶种类的确定:分别进行单一酶酶解和协同酶解(复合添加量1∶1)试验。单一酶解:分别配制12 g/100 m L的贝类裙边溶液,添加碱性蛋白酶的一组调节p H至8.0(添加风味蛋白酶的一组调节p H 为7.0),加入500 U/g的碱性蛋白酶(风味蛋白酶),控制55℃酶解60 min,测定贝类寡肽含量;协同酶解操作条件同上,需注意调节p H为7.5,复合酶添加量500 U/g(碱性蛋白酶∶风味蛋白酶=1∶1),最后测定贝类寡肽含量。

(2)贝类裙边溶液浓度对寡肽含量的影响:分别配制6,8,10,12,14,16 g/100 m L的贝类裙边溶液,用0.5 mol/L的NaOH溶液调节p H值至7.5,加入500 U/g的复合酶,控温55℃酶解60 min,测定贝类寡肽含量。

(3)加酶量对贝类寡肽得率的影响:分别在12 g/100 m L的贝类裙边溶液中加入200,300,400,500,600,700,800 U/g的复合酶,调整p H 为7.5,控温55℃酶解60 min,测定贝类寡肽含量。

(4)p H值对贝类寡肽得率的影响:用0.1 mo L/L的盐酸溶液和NaOH溶液调整浓度为12 g/100 m L贝类裙边溶液的p H 分别为 6.0,6.5,7.0,7.5,8.0,8.5,分别加入500 U/g的复合酶,控温55℃酶解60 min,测定贝类寡肽含量。

(5)酶解温度对贝类寡肽得率的影响:配制12 g/100 m L的 贝类 裙 边 溶液,调 节 p H 至7.5,加 入500 U/g的复合酶,分别控制酶解温度为45,50,55,60,65℃,酶解60 min,测定贝类寡肽含量。

(6)酶解时间对贝类寡肽得率的影响:配制12 g/100 m L的贝边粉溶液,调p H至7.5,加入500 U/g的酶,控温55℃,酶解时间分别为30,40,50,60,70,80 min,测定贝类寡肽含量。

1.2.5 贝类寡肽纯化的研究 酶解后的溶液中含有未降解的大分子蛋白质、多肽、寡肽、氨基酸和水等,为提高寡肽产品的纯度,分别采用微滤、超滤联用技术除去酶解液中的蛋白质、多肽、氨基酸和水,收集1~10 kD的滤液,喷雾干燥后得到粉末状贝类寡肽产品。

试验中首先选用陶瓷微滤膜(200 nm)对酶解液过滤,除去大分子的蛋白质,过滤条件为温度30℃,过滤压力0.05 MPa;滤过液再分别经截留分子量为50,10,1 k D的聚砜超 滤 膜 依 次 过 滤,超 滤 膜 压 力 依 次 为 0.05,0.10,0.15 MPa。其中,50 k D的超滤膜可以将小分子的蛋白和部分多肽分离出去,同时减轻10 kD超滤膜的压力,1 k D的聚砜膜除去的是绝大部分氨基酸和水分,收集10 k D与1 kD之间的滤液。

过滤后的酶解液先经过微滤再进行分级超滤处理,截取中间截滤液,然后喷雾干燥制备贝类寡肽产品。

2 结果与讨论

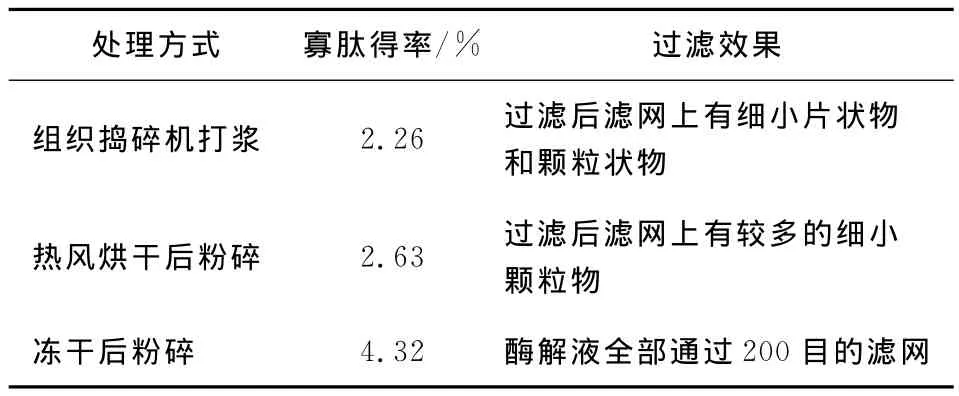

2.1 前处理工艺对酶解效果的影响

由表1可知,冻干粉碎后贝类裙边的酶解彻底,寡肽得率高,比打浆法寡肽得率多2.06%,提高了91.1%,热风烘干后粉碎次之,这是因为贝类裙边尤其是贝类裙边的组织结构非常致密,常规的高速组织捣碎机和热风干燥后粉碎难以将贝类裙边打成均匀的细浆状,由于打浆处理后的贝类下脚料组织大小不匀,导致较大的裙边组织在酶解过程中难以水解,而细小的组织却会因酶解时间的延长导致寡肽进一步降解为游离氨基酸。

表1 前处理工艺对酶解效率的影响Table 1 The influence of different treatment on enzymatic hydrolysis efficiency

真空冷冻干燥的冻结过程中在贝类肌肉细胞和组织之间可形成许多细小的冰晶,这些冰晶在升华阶段可直接汽化,在贝肉组织中形成许多气孔,使贝肉组织容易粉碎,粉碎后的颗粒也变得蓬松,溶解速度快,酶解效果好;贝类裙边冻干后水分含量可以降低到5%左右,此时贝类裙边的韧性由于水分较低而消失,脆性增强,适宜于粉碎处理。

因此,贝类裙边酶解前采用真空冷冻干燥后再粉碎处理,有利于酶解的进行,可有效提高酶解效率。

2.2 复合酶协同酶解工艺条件优化

2.2.1 蛋白酶种类的确定 由表2可知,碱性蛋白酶的酶解效果最好,寡肽得率最高,酶解液苦味较重;风味蛋白酶的酶解效果一般,酶解液中苦味最不明显;碱性蛋白酶和风味蛋白酶按1∶1的比例协同酶解效果较好,寡肽得率也较高,而且酶解液的苦味也明显减轻。考虑到贝类寡肽产品的食用适口性问题,因此,确定最佳降解用酶为碱性蛋白酶和风味蛋白酶协同使用,两者复合使用比例为1∶1。

2.2.2 贝类裙边溶液浓度对寡肽得率的影响 由图1可知,随贝类裙边溶液浓度的不断增加,贝类寡肽得率逐渐提高,当浓度接近12 g/100 m L时,上升趋势趋于平缓,继续增加溶液浓度,寡肽得率稍微出现下降趋势。这说明当下脚料溶液浓度超过最适底物浓度后,酶浓度相对变稀,而且过多的裙边会限制酶的运动,降低了酶解反应。因此,将12 g/100 m L作为最佳贝类裙边溶液浓度。

图1 酶解反应中底物浓度对贝类寡肽得率的影响Figure 1 The effect of the concentration of substance on shellfish oligopeptide yield

2.2.3 加酶量对贝类寡肽得率的影响 由图2可知,随加酶量的不断增加,贝类寡肽得率逐渐提高,当浓度接近500 U/g时,寡肽得率接近最高值,继续增加酶量,寡肽得率反而出现下降趋势。这是因为超过最佳酶用量后,过量的酶会将寡肽进一步降解为氨基酸,导致溶液中寡肽含量降低。因此,确定500 U/g作为贝类裙边最佳加酶量。

图2 加酶量对贝类寡肽得率的影响Figure 2 The effect of enzyme concentration on shellfish oligopeptide yield

表2 不同蛋白酶酶解贝类裙边效果Table 2 Enzymatic hydrolysis of shellfish skirt by different protease

2.2.4 p H值对贝类寡肽得率的影响 由图3可知,p H值对贝类寡肽得率的影响较大,寡肽得率先随p H值的增大逐渐升高,p H值7.5时接近最高值,p H值继续增大,寡肽得率反而下降。这是因为每种酶制剂都有其最适的酸碱环境,低于或高于其最适p H,酶活性都会迅速降低。因此,确定贝类裙边酶解最佳p H为7.5。

图3 酶解反应p H值对贝类寡肽得率的影响Figure 3 The effect of p H on shellfish oligopeptide yield

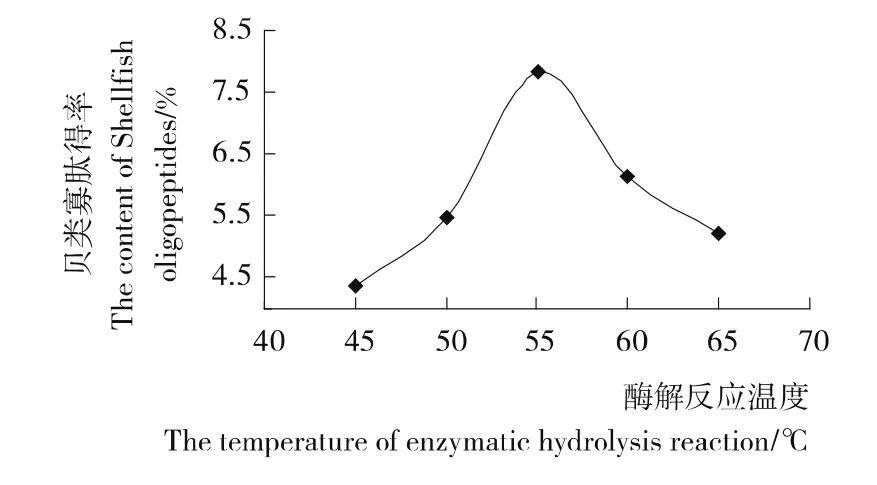

2.2.5 酶解温度对贝类寡肽得率的影响 由图4可知,复合蛋白酶在55℃的条件下酶解反应最好,寡肽得率最高,说明此条件时酶活力最大,较低和较高的温度都不利于酶解反应的进行,超过最适温度后复合酶活力失活比较迅速。因此确定复合蛋白酶酶解贝类裙边的最适宜温度为55℃。

图4 酶解温度对贝类寡肽的影响Figure 4 The effect of temperature on shellfish oligopeptide yield

图5 酶解时间对贝类寡肽得率的影响Figure 5 The effect of time on shellfish oligopeptide yield

2.2.6 酶解时间对贝类寡肽得率的影响 由图5可知,酶解时间对贝类寡肽得率的影响较大,寡肽得率先随酶解时间的延长逐渐升高,60 min时接近最高值,继续延长酶解时间,寡肽得率反而有所下降。这是由于过度酶解会导致部分贝类寡肽进一步降解为氨基酸,因此,确定贝类裙边最佳酶解时间为60 min。

2.3 正交试验确定最佳酶解工艺

综合以上5个因素的分析,选取对贝类寡肽得率影响较大的加酶量、酶解p H、酶解温度和酶解时间进行L9(34)正交试验,结果见表3、4。

表3 正交试验因素水平表Table 3 The factors and levels graph of experiment

表4 正交试验结果与分析Table 4 The statistic analysis of orthogonal experiment

由表4可知,四因素对寡肽得率影响的顺序是A>C>B>D,最佳组合为 A2B2C3D2。由于试验组中没有A2B2C3D2组合,因此以A2B2C3D2、A2B2C3D3和A2B2C2D23组进行验证实验(n=3),结果A2B2C2D2组的寡肽得率最高,达到8.43%,因此,确定最佳的酶解条件为:碱性蛋白酶与风味蛋白酶按1∶1的比例复合使用,添加量500 U/g,贝类裙边溶液浓度12 g/100 m L,p H值7.5,酶解温度55℃,酶解时间60 min,此时贝类寡肽得率为8.43%。

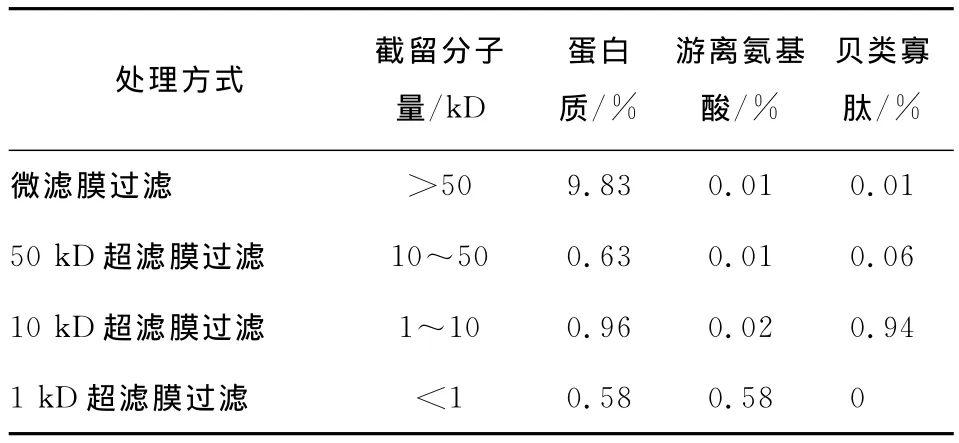

2.4 贝类寡肽产品的纯化

试验过程中采用不同的微滤膜、超滤膜等纯化处理方式,酶解液中截留分子量、蛋白质、游离氨基酸和贝类寡肽含量见表5。

表5 不同膜纯化对酶解液中各成分的影响Table 5 The effect of different membrane on purification of enzymolysis liquid components

收集分子量在1~10 kD的滤液并喷雾干燥,喷雾干燥条件进风温度170.0℃、热空气流量35.0 m3/h、压缩空气流量480.0 L/h、出风温度75~80℃,得到颜色微黄的粉末状贝类寡肽产品,并测得贝类寡肽得率为5.16%,其蛋白质含量为94.6%,寡肽含量86.8%。

3 结论

在贝类裙边水解过程中,贝边经真空冷冻干燥后粉碎处理,有助于酶解反应的进行;诺维信中性蛋白酶和风味蛋白酶按1∶1的比例复合后协同作用既可以快速降解贝类蛋白质,又能有效降低酶解液的苦味,通过单因素试验和正交试验得出了贝边最佳酶解参数为:复合酶添加量500 U/g,贝类裙边溶液浓度12 g/100 m L,p H值7.5,酶解温度55℃,酶解时间60 min;酶解液经过滤和喷雾干燥后制得了粉末状的贝类寡肽产品。

本试验未对制得的分子量在1~10 kD的贝类寡肽的功效进行研究,以期后续研究。

1 姜朝军.我国贝类加工产业存在的主要问题与发展对策[J].渔业信息与战略,2012,27(2):87~92.

2 曹文红,章超华,吴红棉,等.几种南海贝类酶解产物的生物活性及其分子量分布研究[J].食品与机械,2009,25(2):52~57.

3 汪涛,曾庆祝.利用贝类废弃物制造水解动物蛋白[J].大连水产学院学报,2003,18(2):125~129.

4 汪涛,曾庆祝,谢智芬.内肽酶与端肽酶水解扇贝边蛋白质工艺的研究[J].青岛海洋大学学报,2003,33(3):361~365.

5 迟玉森,庄桂东,顾军.扇贝裙边酶解中温度对氨基氮的影响和抑臭工艺的确定[J].食品科学,2004,25(2):120~123.

6 纪蓓,冷鹏飞.扇贝边酶法水解工艺的优化[J].齐齐哈尔大学学报,2006,22(6):27~30.

7 李爱芬,孙祖莉,陈敏,等.扇贝边蛋白资源酶法水解条件的优化[J].生态科学,2002,21(4):324~326.

8 于利君,黄小梅,何颖基.罗非鱼蛋白制取多肽酶解条件的优化[J].食品与机械,2008,24(2):15~18.

9 陈文芬,赵谋明,崔春.鳙鱼肉可溶性蛋白酶解工艺优化的研究[J].食品与机械,2008,24(4):8~12.

10 徐律,杨最素,黄芳芳,等.菲律宾蛤仔酶解寡肽的制备及抗前列腺癌 PC-3细胞的实验研究[J].时珍国医国药,2013,24(6):1 351~1 353.