影响挠性板黑孔化工艺效果的因素探究

江俊锋 何 为 冯 立(电子科技大学微电子与固体电子学院,四川 成都 610054)刘振华 郭茂桂 王娇龙(博敏电子股份有限公司,广东 梅州 514000)

影响挠性板黑孔化工艺效果的因素探究

江俊锋 何 为 冯 立

(电子科技大学微电子与固体电子学院,四川 成都 610054)

刘振华 郭茂桂 王娇龙

(博敏电子股份有限公司,广东 梅州 514000)

黑孔化效果的好坏直接决定导通孔镀层的电气连接性能,对挠性板的孔型、孔径大小、板材厚度等影响因素进行了研究,并通过电镀后的热应力试验进行表征,探讨了影响印制板黑孔化工艺效果的外在因素。结果表明:在钻孔后形成无钻屑、均匀的孔型有利于黑孔化工艺;在不同粘结层厚度的情况下,得出粘结层较薄的刚挠结合板的黑孔化效果较好,而粘结层较厚的刚挠结合板黑孔化效果表现为大孔径效果要优于小孔径。通过电镀后的孔铜厚度变化,揭示了黑孔液的导电性与电镀药液交换速率的相互作用机理。

黑孔化;孔型;碳黑/石墨;热应力试验

随着印制电路板(PCB)布线密度越来越高,层间起导通作用的孔径和径深比越来越小,对孔金属化技术提出了更高的要求。化学镀铜工艺存在许多的问题[1][2]:(1)镀铜中的还原剂为甲醛,对生态环境的危害极大,可能有致癌的风险;(2)镀铜过程中产生氢气,极易造成孔内有空洞;(3)工艺复杂,镀铜液成分有铜盐、络合剂、还原剂、PH值调节剂和各种添加剂,它们的相互作用机理比较复杂而难于控制;(4)工艺流程长,需要较长的时间才能完成化学镀铜;(5)除甲醛外,其它成分如络合剂、添加剂的污染也比较严重,污水处理困难。所以,研究孔金属化直接电镀工艺具有极其重要的意义。

直接电镀技术按导电材料分类,基本上可归纳为三种类型[3]:(1)钯系列(以钯或其化合物作为导电介质)—通过吸附Pd胶体或钯离子,使PCB非导体的孔壁获得导电性;(2)导电性高分子系列(如聚吡咯、聚苯胺)—非导体表面在高锰酸钾碱性水溶液中发生化学反应生成二氧化锰层,然后在酸溶液中,单体吡咯或吡咯系列杂环化合物在非导体表面上失去质子而聚合,生成紧附的不溶性导电聚合物;(3)碳黑系列—采用物理作用吸附碳黑/石墨粉形成的导电层,即黑孔化技术。

相比于钯系列和导电性高分子系列,黑孔化技术效率更高,工序更简化,控制因素更少,应用也更普遍。关于黑孔化工艺技术,陈建良[4]简述了黑孔化直接电镀的特点以及黑孔化各工序的组成成分及作用,提供了对于黑孔化质量的检查方法;林均秀等[5]对于超声波的超声空化作用在黑孔化工艺流程中改善镀通孔质量,提高产品合格率作出了应用研究;遇世友等[6]仅以石墨作为导电基质,黑孔处理液中不再含有碳黑,探讨了以石墨分散液在孔壁成膜的过程与导电原理。蔡积庆[7]也从黑孔化工艺流程方面对黑孔化各药液组分及作用作出了详细的介绍。

总结以上文献资料,研究者多集中在对于黑孔化机理和黑孔化工艺线药水的内在影响的研究。但影响黑孔化质量的因素很多,PCB板本身的不同状态对黑孔化效果的影响研究较少。因此,通过挠性板的钻孔孔型、粘结层厚度、孔径大小等影响因素,对PCB的黑孔化工艺效果进行了探索分析,寻找其各个因素的影响趋势,并从机理上进行解释。

1 黑孔化介绍

1.1 黑孔化原理

将精细的石墨和碳黑粉均匀地分散在液体介质即去离子水中,利用溶液内的表面活性剂使溶液中均匀分布的石墨和碳黑颗粒保持稳定,同时具有良好的润湿性能,使石墨和碳黑能充分的被吸附在非导体的孔壁表面上,形成均匀细致、结合牢固的导电层,便于后续直接电镀过程[8]。

1.2 黑孔化流程

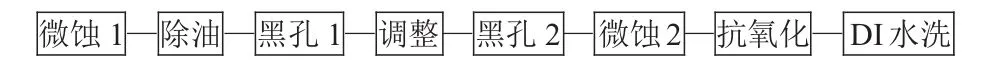

黑孔化主要工艺流程如图1。

图1 黑孔化主要工艺流程

1.3 黑孔化质量检查

对于黑孔化后的PCB,判断其质量优劣的方法很多[4]。本实验对黑孔化后的PCB板,在垂直连续电镀线(VCP线)进行电镀,然后进行热应力试验。使用可焊性测试仪,温度控制在(288±5)℃、时间10 s,重复进行三次热冲击,然后再制成金相切片观察孔镀层实际情况。

2 实验

2.1 材料与仪器

材料:18 µm / 25 µm / 18 µm PI基材的挠性双面覆铜板;25 µm厚纯胶;18 µm / 100 µm FR-4基材单面覆铜板;50 µm厚半固化片106;75 µm厚半固化片1080;110 µm厚半固化片2116,均为国产。

仪器:机械钻孔机(南京大量数控有限公司,NTL-DG6S);等离子清洗机(南京世峰科技有限公司,SF-P-2000D1500D);黑孔机(香港宇宙PCB设备有限公司,11BH15NNAA01);VCP线(香港宇宙PCB设备有限公司,11VCP21FPMMSA00);可焊性测试仪(深圳爱思达电子有限公司,ASIDAKH23B);金相显微镜(深圳爱思达电子有限公司,ASIDA-JX22C)。

2.2 实验步骤

国内LNG接收站使用的浸没燃烧式气化器主要依赖进口,目前对SCV在结构上的改进设计、运行特性的优化、传热的模拟和计算等方面作出了较多的研究[5-7],但是对气化器系统控制方案的研究较少。本研究针对LNG浸没燃烧式气化器的运行特点,在分析气化器水浴温度特性的基础上,建立一种温度串级控制的数学模型,并在副环引入Smith预估补偿,将温度纯滞后移到副回路外,对主回路纯滞后,再次引入Smith预估补偿,消除主回路纯滞后的影响。从某接收站SCV气化器实际运行的效果看,验证了该控制方案的有效性。

2.2.1 不同孔型的挠性板的黑孔化过程

将三张PI基材的挠性双面板和两张纯胶压合成六层挠性板,且孔径大小为0.2 mm。为得到不同孔型的挠性板,在钻孔与清洗环节将挠性板分为4组,具体处理过程见表1。

表1 不同孔型的挠性板处理过程

至此,得到4组不同孔型的挠性板,其中1、2、3、4分别为四种孔型板代号。再将挠性板依次在黑线处理,在VCP线电镀,最后进行热应力试验。

2.2.2 不同粘结层的刚挠结合板的黑孔化过程

(1)以PI基材的挠性双面板为内层,粘结层分别为纯胶、半固化片106、1080、2116,FR-4基材的单面板为外层压合成4层刚挠结合板。

(2)对4层刚挠结合板进行钻孔,孔径分别设计为0.2 mm、0.3 mm、0.4 mm、0.5 mm、0.6 mm、0.7 mm的通孔,通孔均匀分散于板中部。

(3)经等离子清洗后,再将所有刚挠结合板在黑孔线上处理2次,最后在VCP线上电镀。

3 结果与讨论

对黑孔化后、电镀后、热应力试验后,均进行金相切片分析。

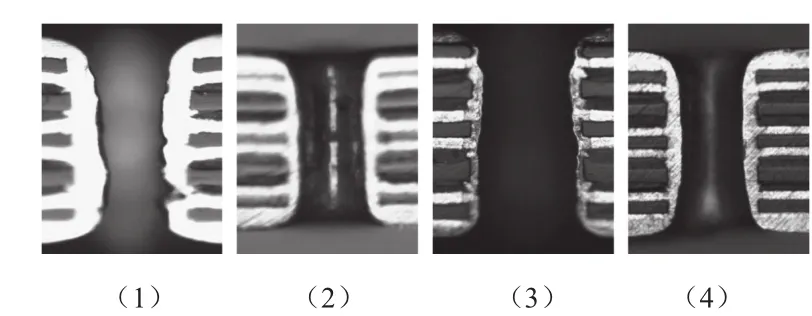

黑孔化后,金相切片图差别不是很明显,只是在孔壁上附着一层薄薄的碳黑/石墨层。电镀后的金相切片差异很明显,见图2。(1)和(2)相比,(1)由于黑孔化后碳黑/石墨层附着较多,在相同的电镀时间下,(1)电镀层比(2)厚很多,但(1)镀层很不均匀,说明经等离子清洗的孔壁完整性更有利于均镀;(3)和(4)相比,(3)黑孔时碳黑/石墨层很薄,电镀相同时间,电镀层很薄且不规则,(4)孔壁经过等离子清洗,镀层更厚且均匀,进一步证明了等离子清洗的重要性;(1)和(3)对比,说明钻污的存在量直接影响着黑孔效果,进而决定后续电镀效果。

图2 电镀后金相切片图

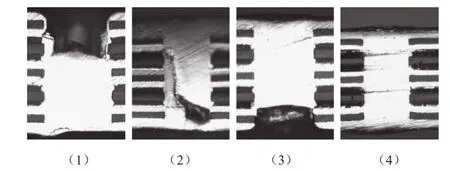

图3 热应力试验后金相切片图

从图3可见,经热应力试验后金相切片图差异也很明显。(1)孔上部镀层与孔壁间出现分离现象,镀层出现裂纹且只剩薄薄一层,孔口遭到破损;(2)镀层分离不明显,只是孔内锡层出现空洞裂纹,孔底部靠右处有部分镀层脱离孔壁;(3)薄薄的镀层在热冲击后,性能相当不稳定,孔底两边的镀层均随锡层而完全脱离孔壁;(4)中镀层与孔壁结合力较好,锡层在热冲击下只出现微裂纹。

(1)与(2)对比,说明虽然(1)也能达到较厚镀层,但由于孔壁未经等离子清洗,是直接在钻污上附着碳黑/石墨再电镀,所以经过热冲击后,镀层结合力不牢从孔壁上脱离开;(3)和(4)对比,也说明等离子清洗对后续电镀结合力影响显著;(2)和(4)对比,(2)由于报废钻刀导致钻孔过程中部分孔壁受热过大而碳化,使得孔壁在受热冲击时,受热不均匀而出现镀层脱离,说明选用新钻刀钻孔是更好的选择。

从上可见,在进行黑孔化以及后续电镀前,必须要事先控制好钻孔的外在因素,黑孔前孔壁清洗干净且均匀非常重要。

3.2 不同粘结层的刚挠结合板的黑孔化过程

实验中压合的4层刚挠结合板板材相同,只是粘结层不同。由于纯胶与半固化片106、1080、2116的厚度不同而呈递增趋势,进而得到的4层刚挠结合板厚度也是逐渐增加。

不同粘结层的刚挠结合板,孔铜厚随孔径的增大先逐渐减小,再随孔径增大而增大,只是不同粘结层间孔铜厚增大的孔径点不一致。粘结层为纯胶的刚挠结合板孔铜厚在孔径为0.6 mm处开始增大,粘结层为半固化片106、半固化片1080、半固化片2116的刚挠结合板孔铜厚分别在孔径为0.5 mm、0.4 mm、0.3 mm处开始增大。粘结层为纯胶和半固化片2116的刚挠结合板通孔共镀时镀层差异较大,而粘结层为半固化片106和1080的刚挠结合板通孔共镀时镀层差异较小。

分析以上现象,主要是因为在通孔电镀时孔铜厚由板厚及孔径共同决定。黑孔化过程中,当板较薄时,小孔径与大孔径处附着的碳黑/石墨层差别不大,但小孔径处孔壁的表面积更小,在电镀时,单位面积上通过小孔径的电流密度更大,电镀相同时间小孔径处镀层更厚。当板逐渐变厚时,由于黑孔液的低流动性,小孔径内壁附着的碳黑/石墨粉较薄,大孔径内壁附着的碳黑/石墨粉相对较厚。在电镀时,小孔径处通过的单位电流密度大但导电性差,大孔径处通过的单位电流密度小但导电性好,两者之间表现为碳黑/石墨层的导电性与电镀药液交换速率的竞争的交互作用。随着板厚继续增大,厚板的孔壁上附着的碳黑/石墨层均很薄。而电镀继续时,孔壁的导电介质也由碳黑/石墨层向铜层转变,但大孔径内电镀药水交换更充分,大孔径上电镀的优越性得以体现。

电镀后对不同粘结层的刚挠结合板进行热应力试验,结果显示粘结层为纯胶和半固化片106、1080的刚挠结合板无镀层与孔壁分离现象,粘结层为2116的板中部分小孔径切片有镀层和孔壁分离现象。对于此种高厚径板,建议采用化学镀铜及电镀完成。

所以,对于较薄的刚挠结合板,可以选择黑孔化。在保证刚挠结合板厚度符合要求的前提下,选择合适的粘结层,如半固化片106和半固化片1080来控制板厚也是不错的选择。

4 结论

不同的黑孔化效果将导致不同的电镀效果,进而决定孔铜间能否满足电性能要求。在不同孔型的挠性板的黑孔化过程中,可得在进行黑孔化前控制好钻孔的外在因素,形成无钻屑、均匀的孔型很关键;在不同粘结层的刚挠结合板的黑孔化过程中,对于部分较薄的刚挠结合板,可以选择黑孔化工艺,当板较薄且电镀初期,碳黑/石墨层的导电性影响显著。随着板厚的增加,黑孔液由于纵深吸附有限,大孔径电镀药液流动交换更快显示出更大的优越性。

[1]段远富,高四,张伟等. 纳米碳孔金属化直接电镀技术[J]. 装备环境工程, 2013,10:114-117.

[2]石萍,李桂云. 对印制板孔金属化直接电镀工艺的评价[J]. 电镀与精饰, 1999,6:15-17.

[3]张怀武,何为等. 现代印制电路原理与工艺[M]. 北京:机械工业出版, 2010.

[4]陈建良. 黑孔化工艺技术[J]. 印制电路资询, 2008, 1:73-75.

[5]林均秀,陈国辉等. 超声波在FPC黑孔化工艺中的应用研究[J]. 印制电路信息, 2010,9:31-33.

[6]遇世友,李宁等. 以石墨为导电基质的黑孔化新技术[J]. 印制电路信息, 2012,7:40-43.

[7]蔡积庆. 印制板黑孔化电镀工艺[J]. 电子工艺技术, 1992, 6:53-56.

[8]乔楠. 利用碳黑/石墨导电层的直接电镀工艺[J].印制电路信息, 1995,3:24-27.

Research on the influence factors of FPC black hole process

JIANG Jun-feng HE Wei FENG Li LIU Zhen-hua GUO Mao-gui WANG Jiao-long

Black hole process directly determines the electrical connection performance of through-hole plating. In this paper, the factors affecting the flexible board of hole morphology, pore size, board thickness were studied and characterized by thermal stress test after electroplating, so the influence factors that affecting the black hole process of PCB were investigated. The results showed that: it’s better to control external factors well to form a uniform hole without drilling cuttings before performing the black hole process; in the case of different thickness of the adhesive layer, a thinner adhesive layer rigid-flex PCB of the black hole effect was better, and thicker adhesive layer rigid-flex boards showed that the black hole effect of large diameter is more effective than a small one. Through hole copper thickness variation after electroplating, the mechanism of interaction between the conductivity of black hole solution and plating liquid’s exchange rate was revealed.

Black Hole Process; Hole Morphology; Carbon-Black/Graphite; Thermal Stress Test

TN41

A

1009-0096(2014)08-0058-03

江俊锋,主要研究方向为挠性印制板新技术。