机床静压导轨结构设计

苏文涛 喻 鹏 洪寿福

(中捷机床有限公司,辽宁 沈阳110041)

静压导轨是利用液压力让导轨和滑块之间形成油膜,使滑块有0.02~0.04 mm 的浮起,从而大大减小了滑块和导轨之间的摩擦力。这种导轨形式由于其特殊的油膜吸振特性对提高精密型机床的精度具有重大意义。国际上很多机床厂家的精密型机床采用这种导轨。比如哈挺的QUEST8/51 型车床,配置静压导轨,其切削圆度可达到0.12 μm[1]。同时静压导轨对重型机床滑动导轨减小滑动摩擦系数具有重要意义,因这类机床摩擦力达到很大值,使传动装置的功率和尺寸加大,摩擦而强力磨损并引起能量巨大损耗,导致机床寿命降低。因此,基于静压导轨诸多优越性,其在实际机床设计中得到越来越多的应用。本文以立式龙门加工中心Y轴导轨为例,介绍静压导轨的设计计算步骤。

1 供油方式及油腔选择

静压供油有以下两种方式[2]:

(1)多联泵供油:优点是可提供较大的流量,发热量小,主要是应用于工作台的静压供油,缺点是维修更换不便。

(2)定量阀块供油:每个阀都相当于一个调速阀,优点是分油量精确,维修、更换、调整方便,多数直线运动的静压导轨都采用这种供油方式。缺点是发热量大,压降大。

实际应用中可根据具体情况选择供油方式,文中介绍的龙门Y轴导轨为直线导轨,移动件运动速度比较低,故采用定量阀供油。

Y轴静压导轨移动件油腔采用“回”字形油腔[3]。此种油腔形式在机床静压导轨上应用比较广泛,其优点是:这种油腔在无油时周围的封油边和油槽内部凸台负重均起支撑作用,此时单位接触面积上的压力小,故不容易使静压油腔发生磨损;并且这种油腔具有容易成型等特点,故具有一定优越性。但在导轨未浮起前开始供油时,油压的作用面积小而初始推力小。还有一点就是在静压导轨工作时,导轨的摩擦功率损失大,效率不高。

2 总体计算步骤

(1)假设滑板各油腔受力均匀,且无加速影响,初步根据经验选定一个一定流量的流量调节阀,即PM控制器。

(2)在已知流量的前提下计算油腔压力。然后考虑重心偏重和加速情况下各油腔压力变化,继而导致油膜厚度变化,是否在油膜厚度允许范围之内。

(3)若所选阀流量合适,则根据计算出的油腔压力,确定静压供油系统的参数,选择合适的供油泵,设计液压站。

3 理想情况下的导轨静压计算

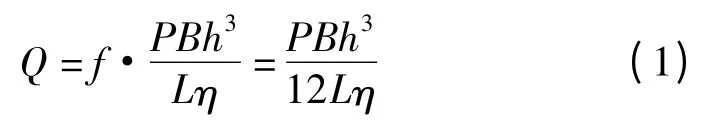

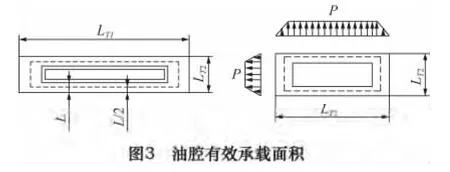

所谓理想情况即是忽略承重件偏心及加速影响。理论基础基本上都归结为以下公式,既平行平板间隙流公式[2]:

式中:Q为油腔流量;P为油腔压力;B为一个油腔的封油边周长,B=2(a+b);h为油膜厚度;L为油腔封油边宽度;η 为油动力粘度。

采用“回”字形油腔,见图1。

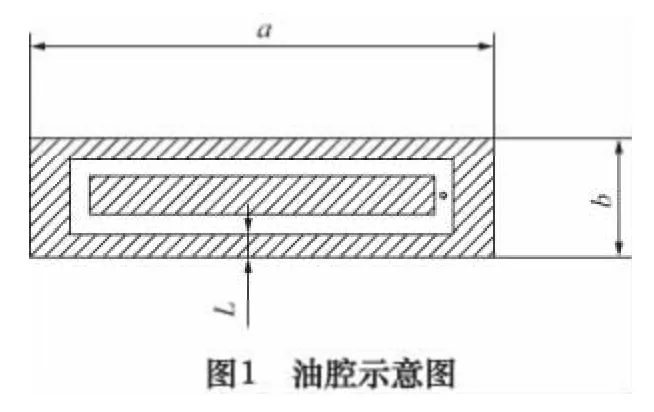

滑板置于水平床身上,承载立柱、横梁、滑枕等主要大件重量,作水平的Y轴运动。Y轴滑板静压油腔布局如图2 所示。上油腔共10 个,主要承受滑板上的机床部件自重负载,下面压板上的8 个油腔承受颠覆力矩及平衡上油腔向下的压力。理想情况下,可近似认为所有重量均匀作用在每个油腔上。

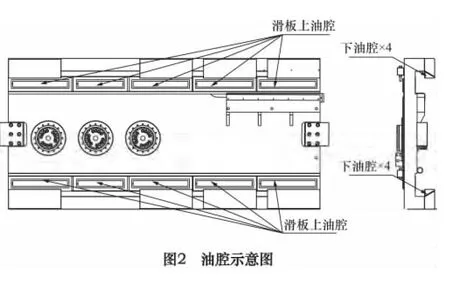

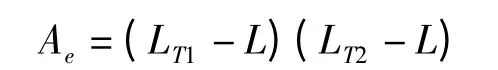

首先明确,每个油腔由于油腔边缘的泄压作用,承载面积并不是油腔的整个面积,而是一个有效面积Ae[3]。有效承载面积通常按图3 进行计算。一般情况下在运动方向上封油边的宽度要比垂直运动方向的封油边宽度要宽。这里为计算方便静压导轨这两个方向上的封油边宽度均取做相同,即都是L。

则每个油腔的有效承载面积Ae为:

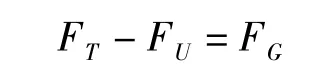

当滑板上有压板时,上下油腔同时存在压力,此时即为所谓的闭式静压导轨,如图4 所示。这时,上油腔的承载力FT既要克服负重力FG,同时又要克服下油腔的向下的约束力FU,即满足:

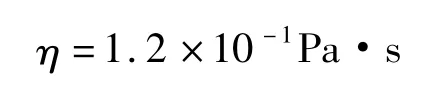

按式(1)计算上油腔压力PT。这里初步选定的上油腔供油阀板流量为0.15 L/min。一般情况下重型机床的静压导轨油膜厚度为0.02~0.04 mm,这里初选油膜厚度为0.035 mm。静压油为46#抗磨液压油,其动力粘度为

油腔几何尺寸已知,最后计算得上油腔压力PT为1.93 MPa。假设把油膜厚度减小0.001 mm,上油腔的油膜厚度为0.034 mm,计算此时的油腔压力PT为2.106 MPa;把油膜厚度减小到0.025 mm,计算此时的油腔压力PT变为5.28 MPa。由此可见,油膜厚度对油腔压力起着至关重要的作用。对于供给同样流量的静压油腔,当减小油腔间隙微小的量时,油腔的托起压力会显著增高。因此在实际应用中,为了使油膜有足够的刚度,通常通过减小静压间隙来实现。但是,由于滑板上油腔表面及床身导轨的加工精度,过小的间隙会使两者的部分面接触,从而使油腔磨损。因此,对油腔表面及导轨面的加工平面度有严格的要求。

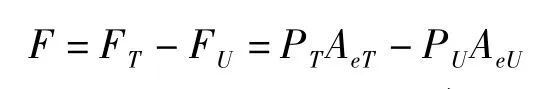

按照同样方法计算下油腔压力PU,初选下油腔供油阀板流量为0.3 L/min。最后计算滑板静压综合托起力F:

若托起力F大于滑板上负载T(机床部件自重),则说明所选阀板及油腔设计符合使用要求;若托起力F小于滑板上负载T,这时通常是通过加大上油腔供油阀板流量的方法来增大上油腔压力。

以上的计算都是在理想情况下进行的,而实际当中还要考虑实际情况的复杂性,包括机床部件自身偏心造成的倾覆力矩及加速下的倾覆力矩。都要在理论计算后选定的静压阀流量乘以一个系数:上油腔阀板流量乘1.5;下油腔阀板流量乘2。

4 考虑加速影响时立柱滑板的静压验算

尽管在上面的最终计算中考虑到加速影响而对静压阀板的流量乘了一个系数,还需要在加速和偏重情况下进行验算。这里我们将加速和偏重分开验算,下面先对机床加速情况进行计算。计算的思路是以其中一个滑板在承受最大载荷下,以1 m/s2的加速度运动,检查受力最大油腔的静压间隙是否在安全范围之内。经分析机床主要运动件移动到最右边时右边滑板承受载荷最大。

运动件加速度a=1 m/s2加速运动时,滑板的静压油腔托力为克服惯性会产生变化,假设滑板是一个刚性体,则滑板两端的油腔托力变化最大,我们计算这两个油腔以验证选定的静压阀板是否合适。

力矩平衡方程:

式中:Fa为由于加速而产生的惯性力;H为运动件重心高度;Fv为运动件滑板前进时的齿轮加速力;F1、F2为两端油腔静压力;L1、L2为两端油腔静压力作用点与运动件重心间的距离;h为运动滑板驱动齿轮作用点与计算旋转点的距离。

这里F1=F2=F。将已知条件代入式(2),求得前后两端压力变化最大的两个油腔的压力值,进而由公式(1)计算出这两个油腔油膜厚度变化值,若变化值在允许范围内,则设计合理,反之,需重新调整阀板流量。

5 考虑偏重影响时立柱滑板的静压验算

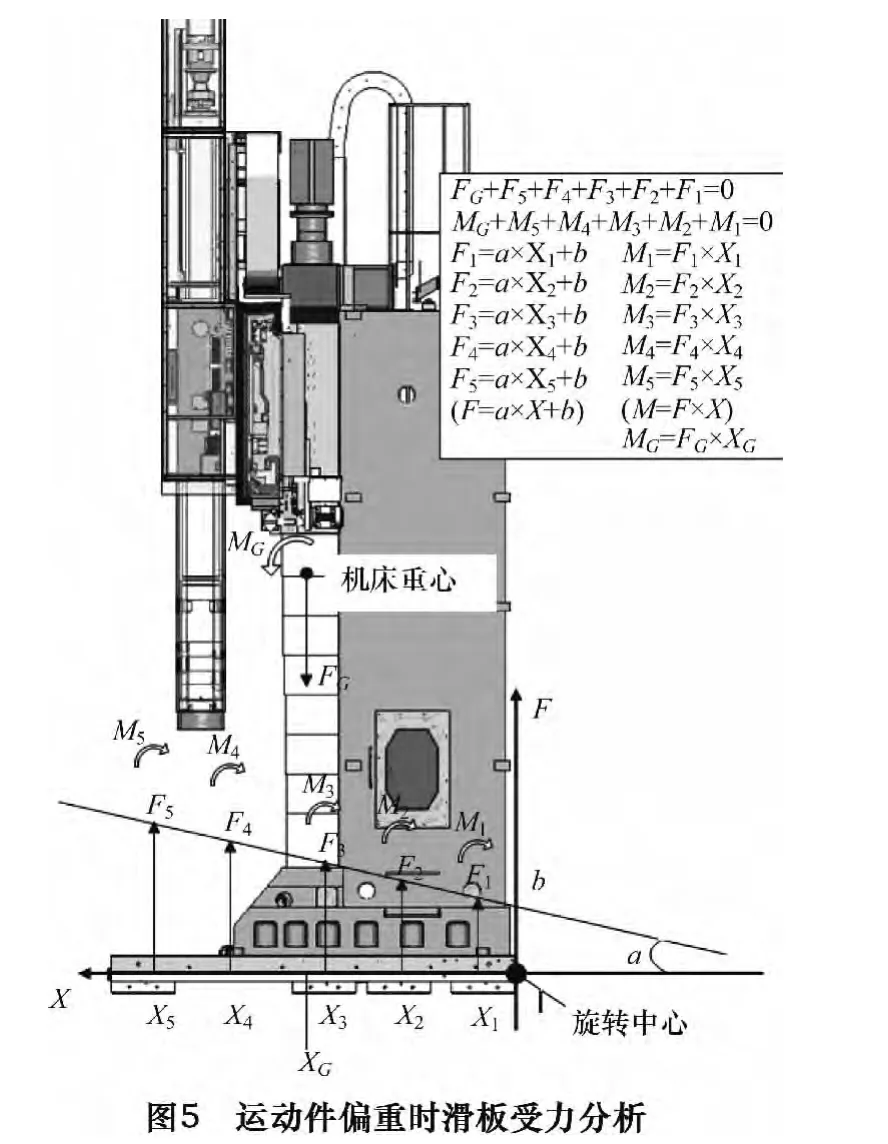

计算方法与加速计算时相似,考虑在运动件偏心情况下,验算压力变化最大的油腔是否满足强度要求。

力平衡公式:FG+2F1+2F2+2F3+2F4+2F5=0

力矩平衡公式:MG+M1+M2+M3+M4+M5=0

力线性关系:F1=aX1+bM1=F1X1MG=FGXG

由已知条件联立以上算式,求得各油腔压力F1、F2、F3、F4、F5。由偏重受力图5 可知,运动件偏心情况下距离旋转点最远的油腔5 压力最大。由式(1)计算出这个油腔油膜厚度变化值,若变化值在允许范围内,则设计合理,反之,需重新调整阀板流量。

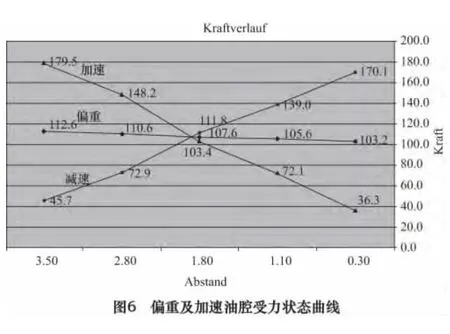

6 偏心和变速综合考虑时静压验算

以上是将加速和偏心分别进行考察,实际使用中,这两种情况经常会同时出现,需要将这两种情况综合在一起进行考察。如图6,分别绘制油腔在加速、减速、偏重情况下受力的3 条曲线,线性叠加受力最恶劣油腔压力值,计算油膜厚度变化,分析是否在允许范围内。

7 结语

本文以立式车铣中心的Y轴为例介绍了一种恒流量供油的静压导轨设计计算方法,具有一定代表性。对于其他机床直线轴静压导轨,静压油腔根据导轨运动特点及承受负载等情况确定,

[1]邱智湧. 哈挺的静压导轨技术[J]. 航空制造技术,2008(4):73-74.

[2]章振荣,俄罗斯机床的静压导轨设计介绍[J]. 磨床与磨削,1995(4):34 -37.

[3]现代实用机床设计手册编委会.现代实用机床设计手册[M].北京:机械工业出版社,2006.