减速机端盖的加工工艺研究

陈祥林 郭秀华

(①苏州市职业大学机电工程学院,江苏 苏州215104;②苏州经贸职业技术学院机电系,江苏苏州215009)

减速机广泛应用于起重运输、工程机械、冶金、矿山、石油化工、建筑机械、轻工纺织、医疗器械、仪器仪表、汽车、船舶、兵器和航空航天等工业部门。减速机端盖的作用是支承转子组件,转子组件安装于定子组件内,同时要求定转子之间的气隙、轴向间隙在规定范围内才能稳定可靠地工作。因此减速机端盖是保证定转子之间同轴度、气隙均匀度和轴向间隙的关键零件之一。

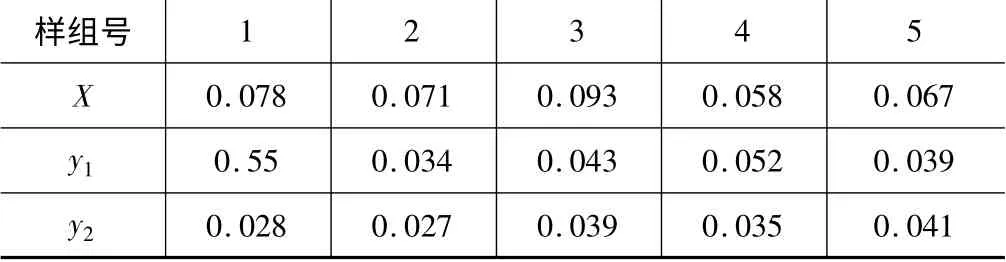

很多减速机是利用前端盖进行定位安装,因此前端盖形式较多,有圆盘形、碗形、方形、棱形、三角形等。图1 为某公司带逆止器的减速机端盖零件图,该产品属于小批量生产。从图中可以看出,一般尺寸的精度要求不高,唯有两点难以保证:(1)以Φ130 mm 圆为基准,保证Φ125 mm 圆的同轴度在0.02 mm 以内;(2)端盖正反两个面相对于基准A 的圆跳动为0.02 mm。首批加工该产品的设备是采用立式加工中心,加工后采用三坐标测量仪进行检测,假定Φ125 mm与Φ130 mm 同轴度为X,端盖正面相对于基准A 的圆跳动为y1,反面相对于基准A 的圆跳动为y2,几组试样检测结果如表1 所示,检测数据显示端盖达不到图纸规定的精度要求,而且加工该工件耗时约2.5 h,效率极低。本文通过对机床、夹具、刀具等方面进行分析与研究,提出了解决该问题的有效办法。

表1 减速机端盖同轴度、圆跳动检测记录表(单位/mm)

1 端盖的原加工工艺分析

该端盖毛坯选用厚度为35 mm 的Q235A(普通碳素结构钢)板材,锯割成325 mm×185 mm×35 mm 的长方体后在立式铣削加工中心上完成。其加工工序如表2 所示,首先加工图1 所示的反面,选用机用平口钳装夹毛坯侧面,毛坯高出钳口30 mm,利用面铣刀铣削端盖反面,立铣刀铣削Φ115 mm、Φ130 mm、Φ95 mm圆到位,再选用钻头、丝锥完成钻孔和攻丝的加工工序,最后选用立铣刀完成端盖外轮廓的加工。在此过程中,Φ115 mm 和Φ130 mm 的圆孔是通过一次装夹完成,两者的同轴度基本一致。

表2 端盖原加工工序

加工端盖正面利用了一个如图2 所示的夹具,夹具利用压板安装于加工中心工作台后,采用立铣刀铣出其上表面用于定位的圆柱,一方面保证夹具上表面的水平,另一方面保证圆柱销的定位精度。图2 中的定位圆柱与端盖中已加工好的Φ115 mm 圆孔配合,定位半圆柱用于端盖侧面定位,再用3 个螺钉从下方穿过夹具锁紧孔,与端盖已加工好的M10 螺纹锁紧,完成端盖正面的后续加工任务。

2 影响因素分析

通过对原加工工序及检测数据分析,可以排除加工设备和刀具的影响,而推断出夹具的结构存在问题,由二次装夹引起重复定位精度达不到要求。

在端盖加工完反面后,翻转端盖加工正面时采用了Φ115 mm 圆孔来定位(Φ130 mm 与Φ115 mm 圆孔同轴度一致性高),实际生产中为了提高加工效率,方便装夹,端盖的Φ115 mm 圆孔与夹具的定位圆柱采用了间隙配合,而间隙的大小则决定了同轴度的大小。

如图3 所示,假设夹具上定位圆柱与端盖中Φ115 mm圆孔存在的间隙为ΔX,加工中心完成Φ125 mm圆加工时,是以定位圆柱为基准,则Φ125 mm 圆与定位圆柱的同轴度一致,这样造成了Φ125 mm 与Φ115 mm 同轴度超差,间接导致了Φ130 mm 同轴度超差。

另外,由于毛坯采用的是板材,在反面加工过程中用平口钳夹紧时,将导致毛坯发生微小变形;正面加工时,端盖反面通过贴紧夹具的表面定位,则夹具表面及端盖反面加工的质量、螺钉的锁紧变形是造成端面圆跳动超差的主要原因。

3 解决方法

3.1 端盖新加工工艺

根据以上分析,超差的主要原因是由二次装夹引起,为了解决同轴度和圆跳动超差问题,制定了新的加工工艺,首先从设备上,由原来加工中心独立完成,改为利用数控车床和加工中心配合完成,毛坯选用32 mm厚的Q235A 板材,利用数控等离子火焰切割机床直接割出外形和Φ105 mm 内圆孔,外形留5 mm 余量。车床加工部分工序步骤如表3 所示,加工中心完成钻孔等后续工作。

表3 端盖新加工工序(车床加工部分)

在端盖新加工工艺中,采用四爪单动卡盘夹持毛坯,四爪单动卡盘用四个丝杠分别带动四爪,没有自动定心的作用,但可以通过调整四爪位置,装夹各种矩形的、不规则的工件,每个卡爪都可单独调节。主要加工步骤如下:

(1)利用四爪卡盘装夹毛坯,打表找出Φ105 mm圆的粗略中心,精度要求不高,只要保证外轮廓加工出来,而且只需打表一次,再次装夹毛坯到当前位置。

(2)用端面刀车削端盖反面,镗孔刀镗削Φ115 mm和Φ130 mm 两个圆孔。

(3)拆除工件,安装到三爪卡盘的数控车床上,此处使用软爪装夹Φ115 mm 圆内孔。

(4)利用端面刀车削端盖正面,再用外圆刀完成Φ125 mm 外轮廓加工。

(5)利用加工中心完成钻孔、攻丝等后续工作。

3.2 加工注意事项

(1)三爪卡盘使用久了,随着卡盘的磨损三爪会出现喇叭口状,三爪也会慢慢偏离车床主轴中心,造成加工工件的形位公差增大。此处使用软爪并采用圆环预先夹紧的方式,消除间隙造成的误差,在软爪受压的情形下车削出轴向定位面和径向定位圆弧面,重新安装工件后,在几乎同样大小的卡盘锁紧力下,三个软爪组成的定位面保证了圆跳动和同轴度。

(2)端盖质心不在卡盘中心,机床高速旋转产生离心惯性力通过轴承作用到机床上,引起振动和噪音,会加速轴承磨损,必须对端盖进行平衡,使其达到允许的平衡精度等级,或使产生的机械振动幅度减小至允许的范围内。为此,三爪卡盘的软爪结构做了一下修正,在其中一个软爪上增加配重块,其平衡原理如图4所示,配重块重量为G1,质心距离卡盘回转中心为L1,工件重量G2,质心距离卡盘回转中心为L2,使满足公式:

如图5 所示,图中正上方的软爪,质量大于其他两个软爪,其目的就是将卡盘的质量分布不均衡程度减小到允许的范围内,消除掉安全隐患,同时提高主轴转速和切削速度,加工效率也得以提高。

4 工艺对比分析

端盖加工新工艺灵活应用工序集中与分散相结合的方法,与原加工工艺相比主要区别有以下几点:

(1)在原工艺中采用加工中心独立完成,而新加工工艺则使用数控车床与加工中心配合完成。在生产实际中,一般批量生产零件时,趋向于采用高效、专用机床,使工序相对集中;但在某些复杂零件生产中,适当采用工序分散,也会凸显出其加工优势,这需要工艺人员根据经验做出正确选择。

(2)新加工工艺使工件加工时间缩短到1 h,效率提高了60%,产能得到了显著提高,降低了生产成本。一方面是因为新夹具装夹工件简单快捷,缩短了人工装夹时间;另一方面,车削是连续切削,铣削是断续切削,车削去除材料的速度高于铣削速度,且车削工件表面粗糙度和加工精度均高于铣削工件。

(3)新加工工艺在使用加工中心基础上,额外使用两台数控车床,对设备的多样性提高了要求,且增加了一个夹具,但夹具结构简单,易于加工、安装。相对于批量加工,成本投入并不大。在软爪受压的情形下车削出轴向定位面和径向定位圆弧面,保证了毛坯安装的定位精度,经过三坐标机床检测,合格率超过98%,大大提高了产品的合格率。

5 结语

加工工艺在生产中占有极其重要的地位,根据减速机端盖的结构,重新制订了合理的加工工艺,不但使端盖精度得以保证,同时使加工效率得到了极大的提高,缩短了产品生产周期,产能得以显著提高,协助该企业取得较大的经济效益,完成了既定的生产目标,在同类零件加工中具有一定的参考意义和推广价值。

[1]房长兴,罗和平,高志永,等.发动机缸体加工工艺研究[J].机械设计与制造,2013(3):262 -264.

[2]赵如福.金属机械加工工艺人员手册[M].上海:上海科学技术出版社,2000.

[3]吴敬,张树伟.连杆零件加工工艺分析及钻孔夹具设计[J].机床与液压,2013(6):131 -132.

[4]宋卫国,李占锋.一种薄壁叉架零件的数控加工工艺研究[J].机床与液压,2012(2):47 -48.

[5]王光斗,王春福.机床夹具设计手册[M].3 版.上海:上海科学技术出版社,2001.