绝缘支撑杆浇注模机加工工艺分析与研究

隋 森

(新东北电气(沈阳)高压开关有限公司,辽宁 沈阳110025)

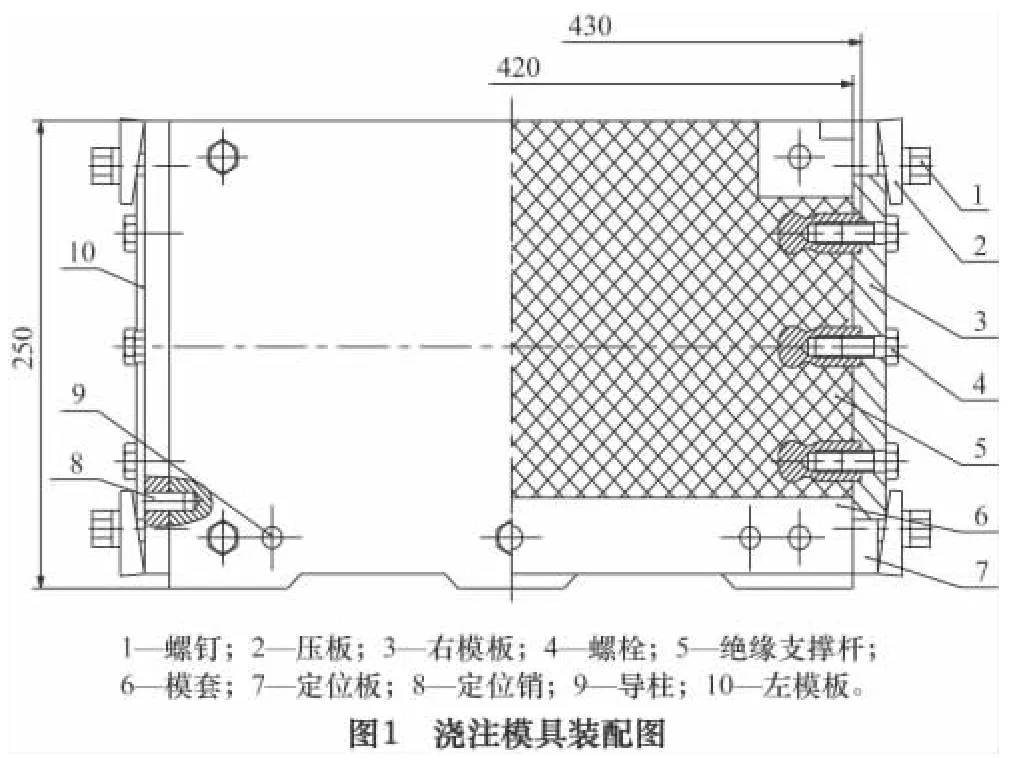

笔者所在公司生产的ZF15 -550 气体绝缘金属封闭开关设备(GIS),是公司在高压开关市场上的主打产品,因该产品具有运行稳定、防腐蚀性强、传导性和抗震性好等优点,在浙北变和双龙变等很多工程中得到使用。而产品上的部件绝缘支撑杆,是通过笔者单位制造出的模具浇注成型的,见图1。由于工件绝缘支撑杆受到浇注模具、原料配比、浇注设备及浇注工艺等诸多因素的影响,使其质量难以保证,而在这些因素中浇注模具的质量对工件质量的影响是比较大的,所以通过采取合理的工艺措施来保证模具的质量,对保障工件的质量是很有必要的[1-2]。而图2 模套是浇注模具最重要的组成部件,其加工质量直接决定了整套浇注模具的质量。笔者针对模套在加工过程中所遇到的一些问题,结合模套的结构特点和使用性能,对其机加工工艺进行了深入的分析和研究。

1 工艺分析

在零件加工之前进行相关的工艺分析是很有必要的,只有弄清哪些部位是加工过程中的关键点,哪些加工环节容易出现问题,做到有的放矢,才可能设计出合理的工艺方案,并加工出合格的产品。

1.1 分型面分析

该模套从整体上可看成一个零件,而局部上以分型面为界分成左模和右模两个零件。分型面是左模和右模的精加工基准,只有表面平整才能使零件定位和测量准确,加工出来的尺寸精度和形位精度才能满足图样要求。分型面也是左模和右模合模后的装配基准,表面若是不平整会使合模间隙过大,导致浇注时浇注材料滞留在缝隙中而影响工件的成型质量。

1.2 型腔、浇口和导柱孔分析

模套左视图中心型腔R147.73 ×R103.53 ×R是浇注工件的成型部位,截面贯穿整个长度方向,由于该型腔是左模和右模加工后合模成型,所以在分型面结合部位难以圆滑过渡,容易在浇注工件上出现阶梯式接痕,同时图样给出的表面粗糙度值Ra为0.2 μm,一般的机加设备难以达到如此高的精度。俯视图300 ×R3×3°是模套的浇口部位,要求左模和右模的300 尺寸保持一致,这样合模后在分型面结合部位不会产生错位,而表面粗糙度也需达到较高的精度,否则浇注材料容易吸附在其表面上,难以实现顺利脱模。主视图2 ×φ12H7(+0.0180)孔是用于左模和右模合模的导柱孔,虽然图样没有对导柱孔的孔距和相对型腔中心的位置度做出严格的要求,但在加工导柱孔时,必须保证孔距和相对型腔中心的位置度一致,否则左模和右模无法进行合模装配,或装配后在分型面部位产生错位。

1.3 端面和定位孔分析

从图1 装配图中可以看出,模套420 mm 两端面上的8 ×φ10H7(+0.0150)定位孔是通过定位销8 来固定定位板7,进而起到定位左模板10 和右模板3 的作用,所以要求各定位孔相对型腔中心的位置度必须准确,否则模套与定位板无法安装,或安装后无法起到定位作用。420 mm 两端面与模板的内侧面为无缝紧压配合,要求每侧端面必须平整,这样才能保证模具使用时浇注材料不会从型腔两端溢出而影响工件的成型质量。

2 工艺路线的制定

制定工艺路线之前,需整体了解零件的加工工艺过程,清楚每道工序间的顺序关系会对零件的加工造成哪些影响,以及遵从基面先行、先粗加工后精加工、先主要部位后次要部位等工艺设计原则来合理安排工艺路线。

由于左模和右模的外形尺寸比较大,毛坯需分别锻造成430 mm ×260 mm ×80 mm 和430 mm ×260 mm×70 mm 的坯料。受锤锻加工的影响,其内部聚集了大量的应力,为降低硬度,提高塑性,改善切削加工性能,还应进行退火处理。为消除粗加工时因切削力和切削热等因素所引起的应力变形,并稳定零件的加工精度,调质前需粗铣型腔和浇口部位。调质后需磨出各平面,为后序的精加工提供定位基准,型腔、浇口和导柱孔等重要部位的精加工由立式加工中心保证,420 mm 两端面及其上的定位孔由卧式铣镗床保证。由于型腔和浇口铣削后表面粗糙度值Ra无法达到图样0.2 μm 和0.4 μm 的要求,所以还需做进一步的光整加工,最后进行表面镀铬处理,以提高模具的使用寿命。确定了以上主要工序的工艺路线后,再综合考虑其他相关工序的工艺要求,制定如下的工艺路线[3-4]:备料→锻造→退火→端铣→划线→立铣→调质→平磨→立加→钳→卧镗→钳→抛光→镀铬→钳。

3 机加工工艺方法

3.1 粗铣加工工艺

毛坯经锻造后,六面不规整,需去除大部分的加工余量,使六面接近于零件外形尺寸。由于零件六面尺寸比较大,且属于粗加工,机床选用加工效率较高的端头铣床。左模75 mm 尺寸和右模60 mm 尺寸在热处理后变形程度较大,加工时需留出足够的精加工余量,分别留量1.2 mm 备后序的磨削加工使用。为提高加工效率及保证尺寸的一致性,应将左模和右模装夹在一起,同时加工出420 和250 尺寸,420 尺寸留量2 mm备后序的镗削加工使用,250 尺寸留量0.8 mm 备后序的磨削加工使用。

由于模套的型腔和浇口加工量较大,调质之前还需进行粗加工,经划线后可选用普通立式铣床进行加工,加工完后零件的形状发生变化,会在调质后发生较大的应力变形,在粗加工时应留出足够的精加工余量,单侧留量3 mm 备后序的精铣加工使用。需要注意的是,不可将模套的型腔和浇口的粗加工安排在调质后进行,否则容易导致刀具切削大量具有调质硬度的材料,降低刀具的使用寿命,同时由于热处理的淬透性原因,粗加工后型腔的表面材料硬度明显降低,不利于模具的长期使用,最主要的是因粗加工时切削去除量较大,加工后分型面会发生应力变形,容易造成平面度超差,导致合模后在分型面部位产生较大缝隙而影响模具质量。

3.2 磨削加工工艺

零件经过热处理后表面布满氧化皮,并存在一定程度的变形,需通过磨削来提高各面的尺寸精度、形位精度和表面质量,为后序提供精加工基准[5]。左模的250 mm×75 mm 四面和右模的250 mm ×60 mm 四面选用平面磨床加工,而420 mm 两面超出平面磨床高度方向加工行程,需通过后序的镗削来完成。由于零件经过调质后,左模75 mm 两面和右模60 mm 两面的变形方向总是趋近于型腔的弧度方向,即分型面呈凹陷状态,背面呈凸起状态,所以在磨削75 mm 两面和60 mm 两面时,应先将分型面朝下放置在工作台面上,磨削出背面,然后再以加工过的平面为基准磨削出分型面,这样的加工顺序,既可保证电磁吸盘能够吸牢零件,使零件在磨削过程中保持平稳,也可保证两面的平行度和分型面的平面度,如果将两面的加工顺序颠倒,则难以保证上述形位精度。

磨削250 mm 两面时,先用夹具装夹左模的75 mm 两面和右模的60 mm 两面,保证两面与工作台面垂直,分别磨削出250 mm 的一面,然后将左模和右模共同放置在工作台面上,以磨削过的一面为基准,同时磨削出另一面,这样加工完后左模和右模的250 mm尺寸保持一致,装配后不会在分型面部位产生错位。

3.3 精铣加工工艺

由于模套的型腔、浇口尺寸精度和表面质量高,导柱孔位置精度要求严格,对合模后的装配质量起着关键性作用,所以精铣应选择立式加工中心能更好地保证这些重要部位的加工质量。根据型腔和浇口部位圆弧线较多、表面粗糙度值小及表面材料硬度不高等特点,精铣刀具选用高速钢球型铣刀。

加工前需建立实体模型图并进行编程,将生成的数控程序输入机床进行加工。加工时零件的分型面朝上,用百分表沿250 mm 两面进行找正,误差控制在0.01 mm 以内,之后用压板压紧,为防止分型面上出现压痕,应在压板下面垫上铜皮。操作者在零件的分型面上寻找横向中心线和竖向中心线的交点,该点既为机床的坐标原点,亦为程序的坐标原点,这样可以保证设计基准与制造基准重合,减小加工误差,然后按编制好的程序,在一次装夹中加工出型腔、浇口和导柱孔等部位。需要注意的是,不可在一道工序中进行多次装夹或分多道工序加工这些部位,否则在两次装夹中易产生较大的位置误差而影响加工质量。为提高表面质量,在加工过程中要不断地供给冷却液,以抑制零件表面温度升高及解决热损伤问题,加工后型腔和浇口的表面粗糙度值Ra要求达到0.8 μm,为后序的抛光做好底面基础。

3.4 镗削加工工艺

浇注模具在使用上要求模套420 mm 两端面必须平整,其上的定位孔相对型腔中心的位置度也必须准确,若通过采取对左模和右模进行单独加工,会因两者存在加工误差而致使合模后难以保证上述形位精度,所以可将两者合模装配后,选用卧式铣镗床进行整体加工,这样就能很好地保证这些部位的加工质量。

加工前由钳工将导柱过盈装配到左模的导柱孔中,再与右模合模装配,并用螺栓紧固,此时两者已形成一个整体零件。加工时将135 mm 的一面平行工作台面放置在夹具上,以250 mm 两面进行找正,误差控制在0.01 mm 以内,由于合模后分型面已无法作为定位和测量基准,所以可选用端面的型腔几何中心为机床坐标原点,按计算好的各定位孔相对原点的坐标尺寸,在一次装夹中加工出420 mm 两端面及其上定位孔等部位。需要注意的是,不应将250 mm 的一面放置在工作台面上进行装夹加工,一方面由于这种定位方式不是以大面作为基准,加工出来的零件误差会较大,另一方面由于零件受到压板压紧力和刀具切削力的作用,会使分型面处于受拉应力状态,可能会在该部位产生缝隙而影响加工质量。

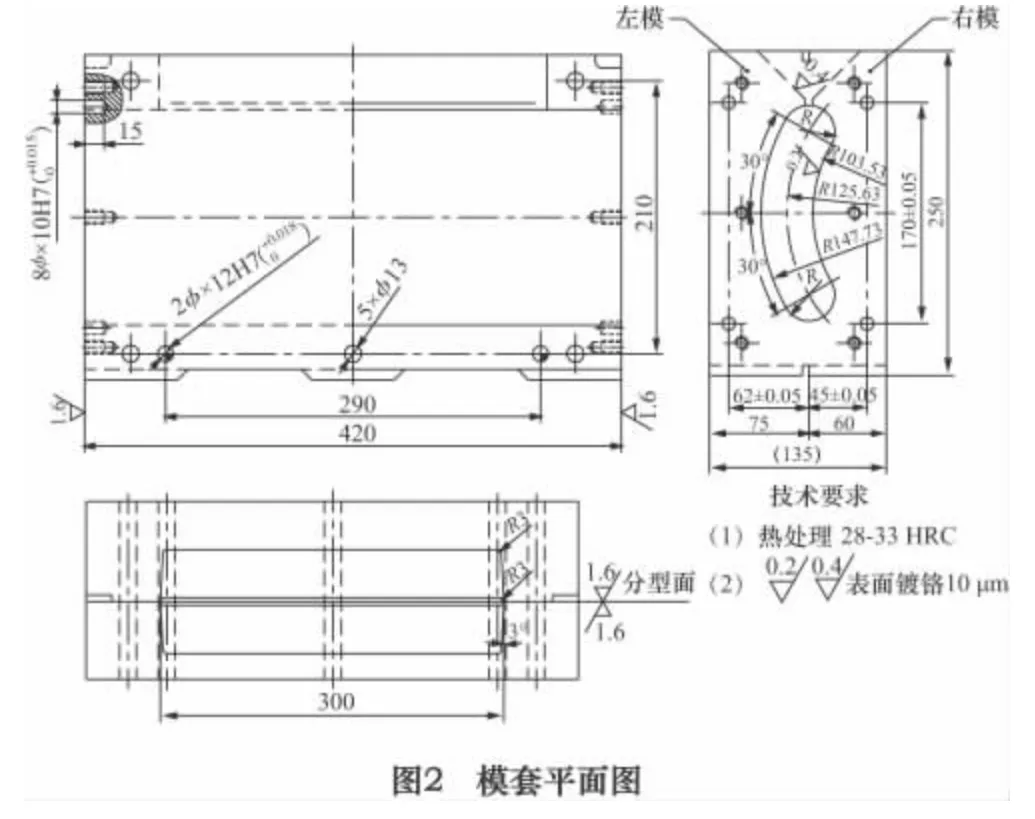

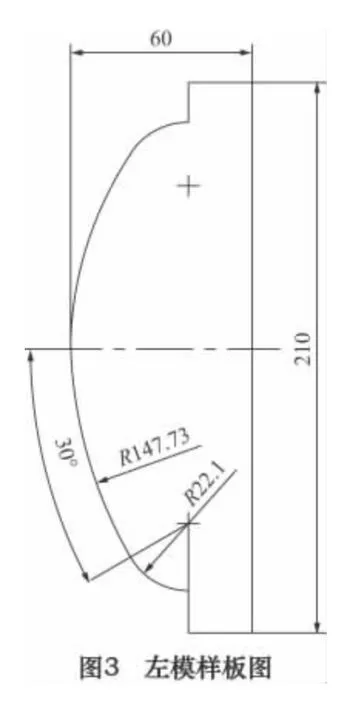

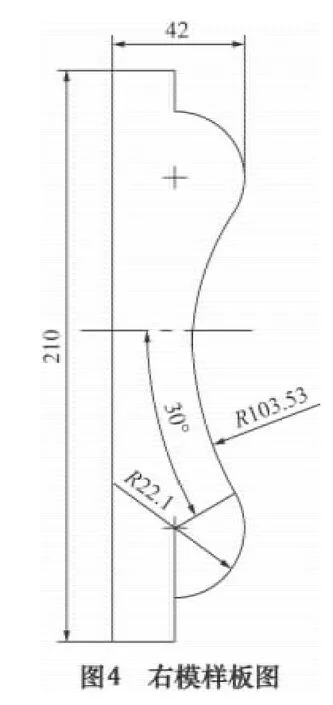

4 检测样板工艺设计

因左模和右模的型腔由多处圆弧连接成型,常用的量具难以检测,准确性也得不到保证,所以笔者依据检测样板与被检零件间类似于过渡配合关系的这种特点[6],设计出图3 左模样板图和图4 右模样板图。样板作为一次性使用测量工具,不要求具有较高的硬度和耐磨性,材料可选常用的Q235 钢板,而样板在使用上要求厚度不可太厚,否则测量的准确性难以保证,厚度也不可太薄,否则在加工过程中容易发生变形而影响精度,厚度为2 mm 即可。两面经过平磨后用线切割机床加工出全形,并用三坐标测量仪对样板进行检测,经检验合格的样板即可作为有效量具使用。为提高样板的测量精度,使用前还需由钳工将样板的测量处倒成C1.5 角,使用时可借用塞尺或用光隙法进行检测。

5 结语

按以上的工艺路线和工艺方法加工完模套后,型腔、浇口的尺寸精度和表面质量完全满足图样的要求,左模和右模合模后,型腔在分型面结合部位能够圆滑过渡,420 mm 两端面的平面度及其上定位孔的位置度也满足图样的要求。钳工按照装配图的各项技术要求将模套和其他零件进行总体装配,并在绝缘浇注生产线上进行模具的试浇验证,浇注时浇注材料没有从型腔两端溢出,浇注出的工件在分型面部位没有出现夹杂余料,型腔结合部位没有出现阶梯式接痕,各项尺寸经过检测也完全合格,从而验证了整套浇注模具的质量也是合格的,同时说明在模套加工过程中所采取的工艺措施是行之有效的,为今后该种结构类型零件的加工提供了一定的借鉴价值。

[1]隋森. 盆式绝缘子浇注模机加工工艺研究[J]. 高压电器,2013,49(5):134 -139.

[2]武友德.模具设计与制造[M].北京:机械工业出版社,2006.

[3]陈宏钧.实用机械加工工艺手册[M].北京:机械工业出版社,2009.

[4]原北京第一通用机械厂.机械工人切削手册[M].北京:机械工业出版社,2009.

[5]隋森. 环氧树脂真空浇注生产线混料罐活塞缸加工工艺研究[J].高压电器,2013,49(6):109 -112.

[6]张美芸,陈凌佳,陈磊.公差配合与测量[M].北京:北京理工大学出版社,2010.