发动机机体气门挺杆孔加工工艺的改进

李海东 侯永刚

(潍柴动力股份有限公司,山东 潍坊261041)

柴油机由曲柄连杆机构、配气机构和燃油供给系统3 大基本部分以及冷却系统、润滑系统、启动装置和调速系统灯光等必要的辅助部件组成。各个机构和系统上的零部件安装在包括汽缸体、汽缸盖、曲轴箱等机体部件上,把柴油机构成一个整体。

在汽车的构成部件中,发动机的配气机构是非常重要的一个组成部分,它的作用和人体的呼吸器官一样掌控着氧气的进入,对于发动机能否做功拥有决定权,不过它的工作环境可比呼吸器官严酷多了——油污、高温、高压,毫不夸张的说简直有如炼狱。

发动机配气机构能否高质量工作是关系到发动机动力性能好坏的关键因素之一。配气机构的良好运转除靠配气凸轮外还要靠挺杆体及挺杆孔之间的良好配合来保证的,因此对挺杆孔的加工质量有严格的工艺要求。图1 所示为发动机配气机构简图。

图1 发动机配气机构简图

1 挺杆孔精度要求及工艺分析

1.1 精度要求

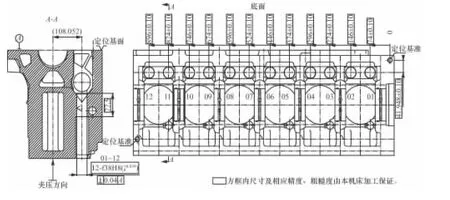

机体材料为HT250-GB9439,材料硬度为170~241 HB。孔径尺寸精度为Φ38 mmH8,位置度要求为±0.1 mm,垂直度要求为0.04 mm;孔表面粗糙度为Ra1.6 μm,孔深77.5 mm,同一汽缸孔两侧的挺杆孔间距为72 mm,相邻汽缸孔的挺杆孔间距为78 mm(图2 中粗实线为加工部位)。图2 所示为发动机机体气门挺杆孔加工工序图。

图2 发动机机体气门挺杆孔加工工序图

1.2 工艺分析

柴油机机体(以下简称机体)的每个汽缸孔两侧配有两个挺杆孔,该孔远离工件底面基准面,且对凸轮轴孔有一定的垂直度要求。由于气门挺杆孔直径小,尺寸精度高,表面粗糙度要求高,而且底孔为铸孔等特点,故工艺方案采用扩、镗、铰3 道工序来加工。扩孔工序主要切除大部分加工余量;镗孔工序予以纠正底孔余量的偏心和直线性,保证孔的位置精度,并达到一定尺寸精度和粗糙度,给铰孔工序创造较好的加工条件;铰孔工序最终达到工艺要求的尺寸精度和粗糙度要求。各工序的工艺参数见表1。

表1 挺杆孔加工各工序的工艺参数

2 问题的提出

2.1 配气机构与发动机质量

配气机构的良好运转是靠挺杆体及挺杆孔之间的良好配合来保证的,因此对挺杆孔的加工质量有严格的工艺要求。

在发动机台架试验时,经常出现挺杆体拉伤甚至挺杆卡死等现象,影响发动机质量。经拆检故障发动机分析,发现在挺杆体与挺杆孔之间存在大量铁质颗粒,由此引起挺杆体与挺杆孔壁之间的摩擦,最终造成挺杆体与孔壁拉伤、卡死。而这些颗粒大多数来源于因挺杆孔加工不良造成的早期摩擦拉伤。

据统计现场50 件产品件气门挺杆孔工序测量结果发现:

(1)50%的产品件垂直度>0.07 mm,大部分在0.10 mm 左右;

(2)粗糙度指标波动大,易超差,刀痕严重;

(3)孔径有喇叭口现象,达不到尺寸公差要求。测量结果表明,目前该铰孔工序加工质量已达不到工艺要求。

2.2 气门挺杆孔机夹铰刀磨损快

该气门挺杆孔铰孔工序刀具采用T10A 刀体焊接YG6X 铰刀刃,切削速度为8.4 m/min,是一种硬质合金刀具的低速切削环境,现场使用过程中发现刀具磨损快(加工不到50 件就要更换)问题。

需要操作人员逐台检查产品件加工质量决定换刀时机,劳动强度高,产品质量得不到保证,制约全线生产效率的提高。

根据以上两点,为保证并提高产品质量,降低刀具成本,提出对该气门挺杆孔铰孔工艺的改进方案。

3 问题分析

3.1 现状

该气门挺杆孔的加工采用传统的扩、镗、铰工艺,其中铰孔工序原设计为:

(1)切削冷却方式为水基乳化液冷却;

(2)刀具采用悬挂式活动钻模板进行定位、导向。

3.2 水基乳化液冷却存在的问题

现用的水基乳化液冷却方式,无法满足切削过程中对铰刀刃的润滑需要,造成挺杆孔粗糙度超差及刀具磨损快、寿命低等问题。

3.3 悬挂式活动钻模板进行刀具定位、导向存在的问题

铰孔工序采用12 轴刚性刀杆加悬挂式活动钻模板单导向支撑方案,活动钻模板定位的精度和温度变化导致的刀杆位置变化都对加工精度带来影响,无法保证工件孔的位置精度及加工过程的稳定性。

4 铰孔工艺改进方案

根据以上分析,为保证气门挺杆孔加工质量,需对铰孔工序进行以下技术改造措施。

4.1 夹具部分的设计

重新设计制造夹具上盖,刀杆的后导向采用固定镗模套导向。解决挺杆孔轴线对基准面垂直度超差、孔径喇叭口等问题。图3 为夹具上盖固定镗模套图。

图3 夹具上盖固定镗模套图

4.2 刀杆刀具部分的设计

设计制作新的刀杆和浮动接头,更换主轴箱的12根主轴,设计增加主轴与浮动接头之间的接口。图4为刀杆和浮动接头。

图4 刀杆和浮动接头

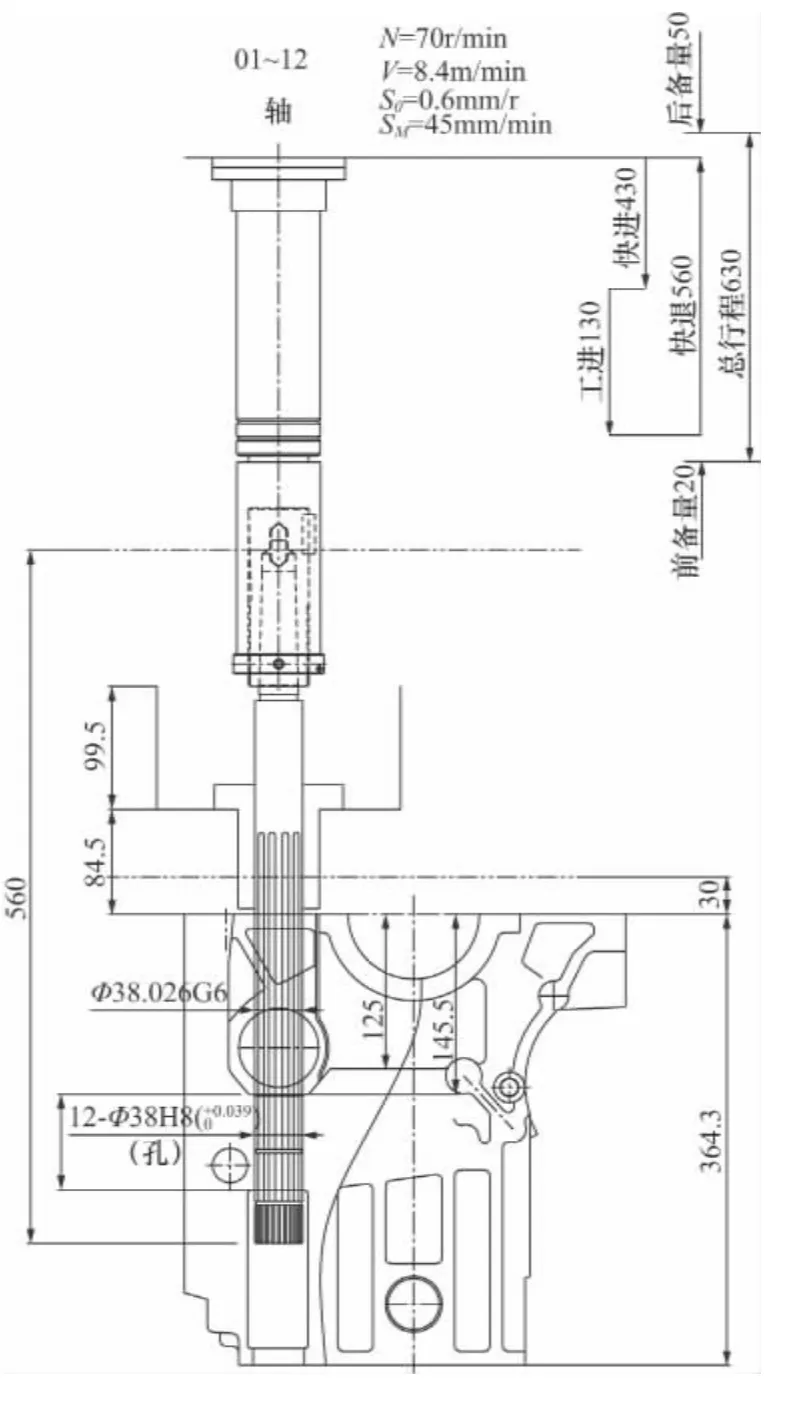

4.3 滑台行程的设计

重新安排主轴箱在滑台上的位置,增加滑板行程130 mm,达到铰刀在固定镗模套内导向行程延长的目的。解决挺杆孔轴线对基准面垂直度超差、孔径喇叭口等问题。图5 为加工示意图。

图5 加工示意图

4.4 冷却油系统的设计

该铰孔工序加工对象为汽缸体气门挺杆孔,材料:HT250 -GB9439,硬度:170~241 HB(切削性较好)。刀具采用T10A 刀体焊接YG6X 铰刀刃,切削速度为8.4 m/min,是一种硬质合金刀具的低速切削环境,适宜选用油基切削液。

将原来的水基乳化液冷却方式改为切削油冷却,自主设计切削油循环管路、两级过滤排屑系统及上下料吹风工位,在原大流量系统上实现切削煤油的封闭自循环。提高切削过程中对铰刀刃的润滑,解决挺杆孔粗糙度超差及刀具磨损快、寿命低问题。图6 为切削油冷却系统设计图。

5 结语

工艺改进完成后,挺杆孔工序送检结果表明:加工项次合格率为100%。根据统计:每把铰刀的平均寿命为700 台,达到并超额完成了400 台/把的铰刀寿命预期目标,优于工艺改进前50 台/把的铰刀实际使用寿命。

[1]王先逵.机械加工工艺手册:第二卷钻削、扩削、铰削加工[M].北京:机械工业出版社,2008.

图6 切削油冷却系统设计图

[2]陈慧.V 型发动机气门挺杆孔加工组合机床设计[J]. 机床与液压.2012,40(8):17~20.

[3]大连组合机床研究所. 组合机床设计:第一册 机械部分[M].北京:机械工业出版社,1975.

[4]刘镇昌.金属切削液——选择、配制与使用[M].北京:化学工业出版社,2007.

[5]童瑜粲,黄以平,倪士勇.金属切削中如何选择切削液[J].机械研究与应用,2007.20(4):59~60.