使用TRMKS43.4辊磨生产矿渣和水泥的经验

王庆利,刘焘,郑倩,柳学忠

1 前言

近年来,国内水泥和矿渣行业竞争激烈,采用先进的粉磨技术装备降低生产成本成为新建水泥生产线和矿渣微粉生产线的不二选择。目前新建的矿渣粉磨系统基本上都是辊磨系统,水泥粉磨主要是球磨机或者球磨机+辊压机的联合粉磨系统,随着中材装备集团有限公司2008年开发出国内第一台水泥辊磨并成功应用于越南福山项目,使用辊磨粉磨水泥逐渐获得了行业的认可,并逐步在国内市场得到应用。

2012年中材装备集团有限公司与武汉阳逻水泥有限公司签订了供应一台TRMKS43.4水泥/矿渣辊磨的合同,由天津水泥工业设计研究院有限公司提供工艺设计,该粉磨系统于2012年10月份投产,经过不到一个月的调试,分别单独粉磨矿渣和水泥均达到了设计指标。

2 粉磨系统

2.1 TRM辊磨的设计特点

2.1.1 TRMS型矿渣/水泥辊磨的特点

TRMS43型矿渣/水泥辊磨采用了多项先进技术,在吸收原有TRMS31.3矿渣/水泥辊磨成熟技术的同时,又进行了多项技术创新,包括新型高效选粉技术、喂料防堵技术、料床整理技术和选粉机密封新型结构等。目前粉体公司TRMS型矿渣/水泥辊磨已经实现了系列化,产品涵盖年产30万吨到120万吨各种规格,其技术特点总结如下:

•具有自动抬辊、落辊功能,可以实现空载启动。

•磨辊可以实现同时加压或分别加压。

•配有辅助传动装置,方便检修。

•磨机密封好,漏风系数低。

•电气限位和机械限位有效保护设备安全。

•高效分离器选粉效率高,调节细度灵敏。

•配有翻辊装置,可将磨辊翻出磨外,便于检修。

•采用部分物料外循环系统,可大幅度降低系统的通风电耗。

•预压排气结构有利于料床的稳定,降低振动。

•适应不同物料,水泥熟料和矿渣可以实现零间隔转换。

•实现干湿料分开,防止下料管堵塞。

2.1.2 磨机结构与参数

TRMS型矿渣/水泥辊磨本体由传动装置、磨盘装置、磨辊装置、摇臂装置、机架、进风道、中壳体、分离器、操作平台、加压装置、翻辊装置、润滑系统等部件组成。图1为TRM型磨机本体的结构图。

图1 TRM型磨机结构图

阳逻公司采用一台TRMKS43.4矿渣/水泥辊磨,磨机主要参数见表1。

2.2 工艺系统

武汉阳逻水泥有限公司粉磨系统在工艺设计时就考虑到了粉磨不同物料的需求,实现了粉磨矿渣和水泥的无缝切换,工艺系统主要设备参数见表2。

由于矿渣和水泥中所掺湿粉煤灰含水量较高,为保证出磨物料水分≤0.5%,使用热风炉提供烘干物料所需的热量。

整个粉磨系统的核心设备为中材装备集团有限公司供货的TRMKS43.4型水泥/矿渣辊磨,该规格辊磨已在国内外累计销售近30台。针对本项目粉磨水泥时部分混合材水分比较大的特点,重新设计了喂料方式,采用干湿料分离,避免出现堵料的情况。磨机配备四个磨辊,通过两套分别独立的液压系统进行控制,既能实现四辊同时粉磨,也能使用对称两个磨辊粉磨,还能实现两个磨辊为主辊,两个磨辊为辅辊的粉磨方式。采用了新型高效笼型选粉机,能够方便快捷地调节成品比表面积和细度。

3 系统调试和运行情况

整条生产线于2012年10月份投产,刚开始时粉磨矿渣,经过几天的调试达到设计产量后,开始粉磨水泥熟料。由于每家工厂水泥配比不一样,对成品质量要求也不一样,在保证水泥性能合格和磨机稳定的前提下对各参数进行了摸索,最终使粉磨P·C32.5水泥时熟料比例降低到60%以下,干基产量可稳定在130~145t/h。下面分别介绍粉磨矿渣和水泥时的情况。

表1 磨机基本参数

表2 主要设备参数

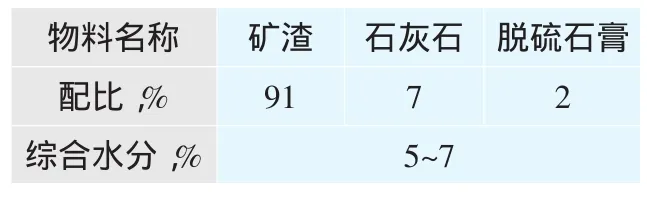

表3 粉磨矿渣的物料配料情况

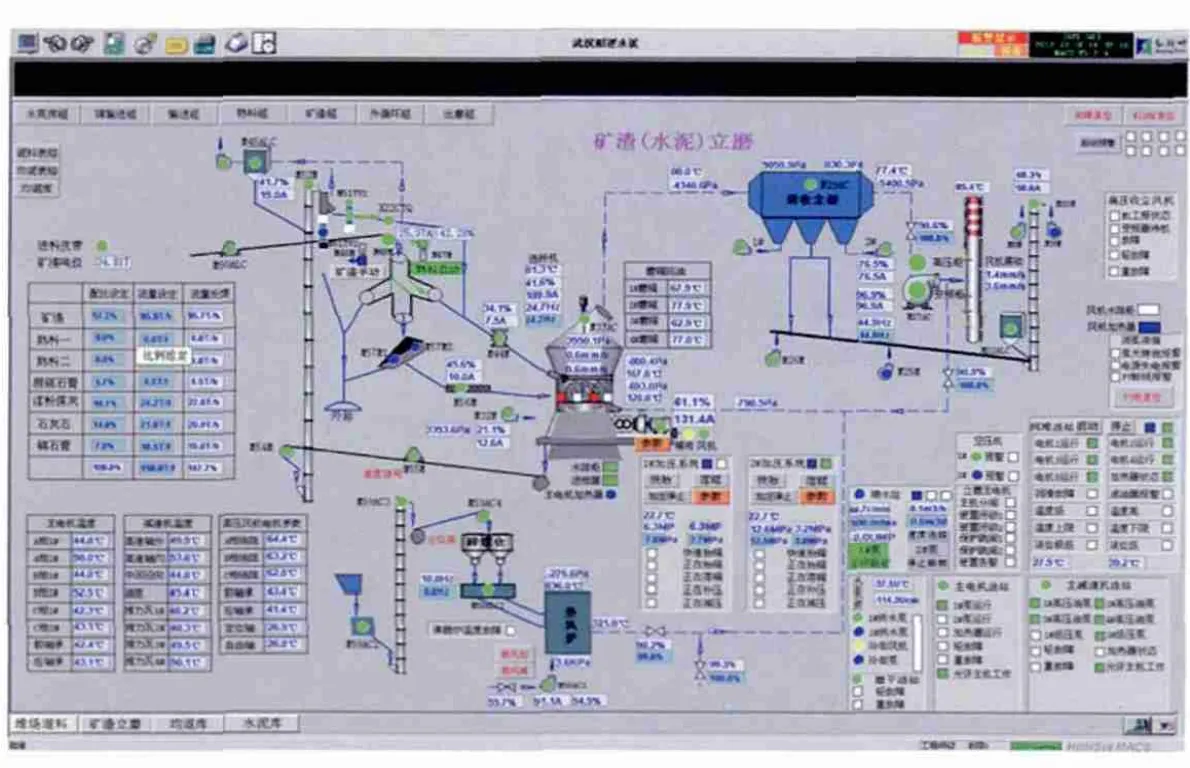

图2 粉磨矿渣中控画面

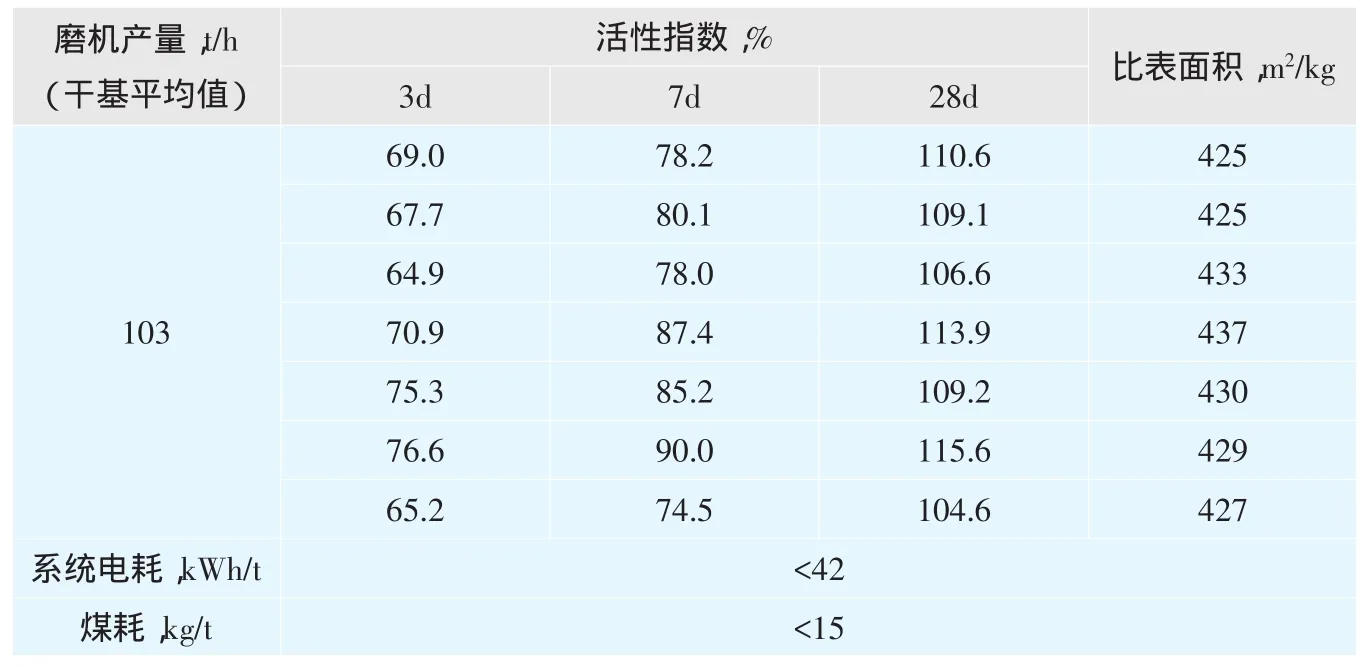

表4 粉磨矿渣性能数据

表5 粉磨水泥的物料配料情况

图3 粉磨水泥中控画面

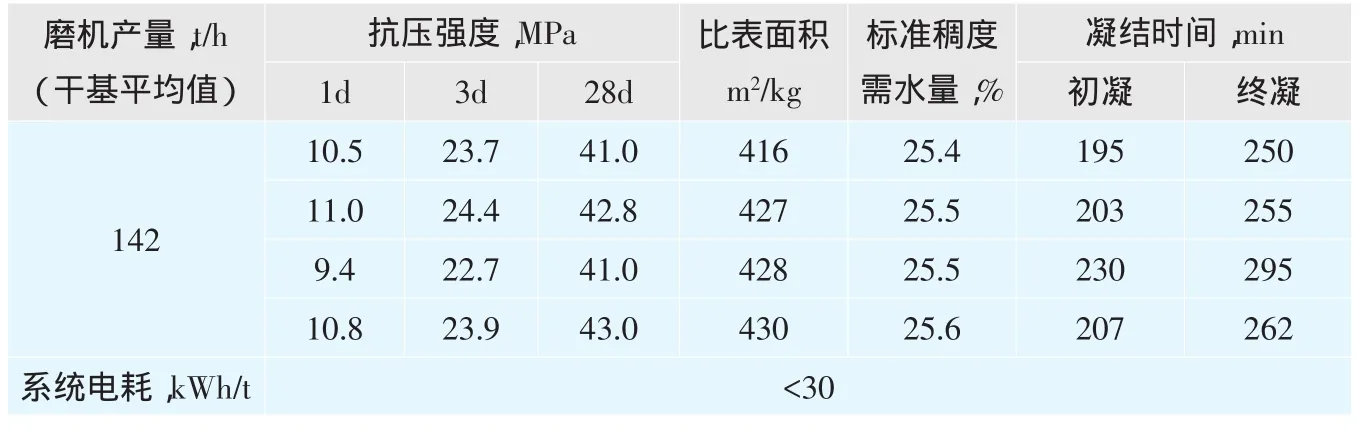

表6 P·C32.5水泥性能数据

表7 P·C32.5水泥的粒度分布

3.1 矿渣粉磨

由于矿渣粉磨属于单一物料粉磨,因此料层容易稳定。为了增加早期强度,粉磨矿渣时掺入了少量的脱硫石膏,具体配料情况见表3。

该厂矿渣来自武钢,易磨性中等,活性较好,满足S95级的要求。在粉磨矿渣时不喷水,比表面积控制在420m2/kg以上,为了保证成品水分控制在0.5%以下,将磨机出口温度控制在90℃左右。图2是粉磨矿渣时的操作画面。

粉磨矿渣时磨机运转十分平稳,投料量在110t/h以上,矿渣的综合水分在5%~7%,折合成干基产量超过100t/h,超出设计值10%以上。辊磨操作简单、调节方便,通过调节压力和选粉机转速可快速调节成品质量。在保证产量的同时也对系统能耗进行了优化,通过调整挡料圈高度,允许有一部分外排量,尽可能使用循环风,降低了主电机电流和热风炉煤量。

矿渣中含有的单质铁是影响磨机磨损特别是磨辊辊套和磨盘衬板的重要因素,因此在设计之初就充分考虑到了除铁的问题,在矿渣上料皮带和外排吐渣皮带处均设置了除铁器。上料处的除铁器用于除掉矿渣中大颗粒的铁块,吐渣皮带处的除铁器用于除掉矿渣破碎后经外排吐出的细小铁颗粒。因此适量的外排不但可以降低主电机电流,也有利于延长磨内粉磨部件的寿命。

磨机稳定运转后,对矿渣喂料、矿粉成品质量等进行了检测,同时对系统电耗、煤耗等进行了统计(见表4)。

3.2 水泥粉磨

该厂主要使用辊磨生产P·C32.5水泥,在混合材中掺入接近20%的湿粉煤灰,有利于提高水泥的强度和流动性,使熟料比例降低到60%以下,有效降低了成本,具体的物料配比情况见表5。

对于粉磨水泥,由于各厂混合材的配比和熟料的易磨性以及物料的水分、粒度不同,要求控制的成品指标也不一样,因此操作参数会存在较大的差别。在调试之前对混合材进行了分析,混合材具有较大的综合水分,粉磨时需要引入热风进行烘干,考虑到随时切换粉磨矿渣,没有对挡料圈高度进行调整,通过调整风量、粉磨压力和选粉机转速来满足产量和成品质量性能。图3为粉磨水泥时的中控画面。

粉磨水泥时磨机运转十分平稳,投料量可达150t/h以上,折合成干基产量超过140t/h,超过设计产量。经过测试,水泥性能优良,水泥成品粒度分布较宽,n值<1,需水量与开流球磨相当,强度优于开流磨,成品中3~32μm颗粒含量高于65%,满足了客户对水泥强度的要求。表6和表7分别是对成品质量和颗粒分布的检测结果。

4 结语

武汉阳逻水泥有限公司TRMKS43.4辊磨的成功运行,实现了两种物料的无缝切换,开创了国产辊磨分别粉磨矿渣和水泥的历史。单台辊磨系统分别粉磨矿渣和水泥具有巨大的市场前景,它具有工艺系统简单、维护方便、连续切换等特点,可大大降低系统投资、运行成本和维护成本,相对辊压机和球磨机系统具有不可替代的优势。