一种C形零件的机加误差分析与变形控制

陈俊梅

(成都凯天电子股份有限公司,四川 成都610091)

1 任务来源

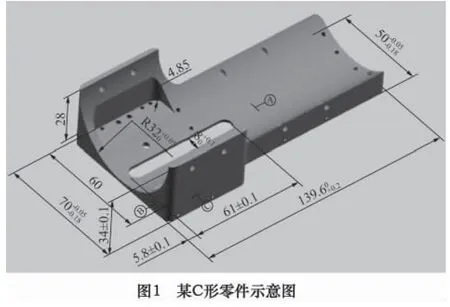

来自中航工业西安飞行自动控制研究所的转包生产任务,如图1 所示。该零件为飞机结构件,材料为7050,尺寸以及形位误差要求高。

2 工件特点与变形分析

2.1 工件特点

2.2 问题提出

如图1,按照常规加工方法,六方毛坯;简易数控铣粗加工;稳定处理;数控铣半精加工;稳定处理;数控铣精加工。粗加工留余量1.5 mm/单边,半精加工留余量0.5 mm/单面。结果,第二次稳定处理后,基准A面弯曲变形,中间高,两边低。变形方向是C 形的两开口往中间收缩,开口变小,基准B 的平面度误差达到0.8 mm,这样大的变形量,无法进行后续精加工。

2.3 补救措施

在精加工前,增加校平工序,重新分配余量,采取钳工手工校平,在变形的相反方向施加压力,使工件向相反方向弯曲,产生塑性变形,再在液压机上加压稳定,这样反复手工校平,加压,保证平面度在0.05 mm以内,才能进下道工序。这种工艺方法对工人的技术要求很高,生产效率低。造成质量不稳定,合格率低。

2.4 误差分析

影响加工误差的因素很多,也很复杂。不同的加工方法、不同的加工设备、不同的工人技术水平。加工精度都可能不同。根据实际加工经验分析:该工件的加工误差,主要来自以下4 个方面:第一,定位误差,加工后基准A 面翘曲变形,平面度误差影响到定位精度;第二,夹紧误差,工件各向刚性相差较大,夹紧力的大小、方向和作用点,影响到夹紧变形;第三,由于切削热的作用,使得工件在加工中产生了热变形。工件热变形的大小有加工方法与很大关系;也与工件结构有关;开口工件单面受热,容易产生弯曲变形;第四,加工后,平衡的内应力遭到破坏,当合格工件在机床上卸下后,由于工件内应力的重新分布,工件还在继续变形。

3 工艺控制措施

3.1 改变工艺组织,增加机加刚性

原工艺方案采用板料,切割四方,构成六方毛坯,一个毛坯加工一个零件。改变备料方式,采用棒料φ110 mm×145 mm,每一毛坯同时加工两个零件,把开口C 形变成封闭回字形,增加了机加过程中工艺系统的刚度。

3.2 优化加工方式减小热变形误差

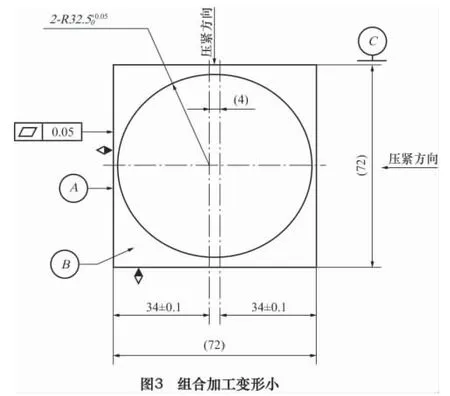

工件热变形的大小与加工方式有很大关系,研究表明,车削中传给工件的热量不到10%,而铣削产生的切削热多得多。一方面,车削由此产生的热变形小;另一方面,工件受热是否均匀也是产生热变形的重要因素。加工R32.5+0.05mm 半圆孔,如图2,采用六方毛坯,单件加工,实际生产过程是数控仿形粗铣,稳定处理后,再数控精铣外形,用R 刀仿形,加工过程单面受热,结果产生弯曲变形;如图3,采用棒料,组合加工,普车偏端面至140.5 mm,车内孔φ60 mm,快速高效去掉大部分余量,普铣外四方,完成粗加工。稳定处理后,数控精铣外形;加工铣2 -R32.5+0.05mm,改变定位装夹方式,组合夹具以基准A、C 定位,其对面分别压紧,进行镗孔;受热相对均匀,加工方法的改变,提高了半圆孔的表面质量,同时,减小热变形误差。

3.3 提高定位基准精度,减小定位误差

如图2,单件加工半圆孔时,以A面、B面定位,侧面夹紧,由于工件C 形截面,刚性差和夹紧因素,导致基准A面弯曲变形大,开口处往中心收缩,保证不了平面度0.05 mm,必须增加校正工序,纠正变形,对操作者技术要求很高,合格率很低。

如图3 的组合加工方式,把C 形开口截面,变成内圆外方的封闭几何体,一方面,提高后续加工刚性问题;另一方面,改变了半圆孔的加工方法。由仿形铣内孔改为数控铣镗孔。精铣外形,提高尺寸加工精度误差±0.02 mm,平面度0.05 mm,相邻侧面垂直度0.03 mm,做定位基准,基准面与定位面贴合度更高,由定位产生的变形就小,从而减小变形误差。

3.4 合理的加工工艺提高产品质量

机加工序与稳定处理工序的时间间隔,工艺特别要求待转时间不宜超过24 h,以防内应力的重新分布加大变形量;还有,加工各面孔系。保证位置度要求。如图2 工序状态加工,工序刚性差,定位夹紧误差大,而加工精度低;如图3 所示,在组合件上加工,刚性好,完成后一分为二,精度高,保证产品质量。

4 结语

作为科研生产第一线的加工难题,经过多次试验与攻关,改进工艺技术,达到设计精度要求。本生产实例,根据产品特点,进行工艺组织,合理采取技术措施,从工件与机床的定位安装方式、加工方法、夹紧方式做了改进,最大限度的减小加工误差;满足高精度设计要求。达到优质、高效、低消耗。

[1]孙桐章,机械加工工艺学[M];北京:航空工业出版社,1990.

[2]符代文,刘加孝.金属切削表面质量的机理分析语对策[J],金属加工,2009(22):38 -39.

[3]张金凤,金属材料的工艺性能[M],北京:机械工业出版社;2010 -01.

[4]唐志涛,刘战强,艾兴,等,金属切削加工热弹塑性大变形有限元理论及关键技术研究[J],中国机械工程,2007(6)

[5]王庆林 李莉敏 韦级祥.UG 铣削过程实用指导[M],北京:清华大学出版社

[6]邓文英.金属工艺学[M].Rev.ed.,北京:高等教育出版社,1981.