数控平旋盘自动更换软件的开发与应用

徐秀玲 王红亮 白 斌

(①沈阳工程学院机械系,辽宁 沈阳110136;②东北大学机械工程与自动化学院,辽宁 沈阳110819;③中捷机床有限公司,辽宁 沈阳110143)

平旋盘作为一种重要的功能部件,广泛应用于能源、交通、重型等机械行业,是加工箱体类工件的关键设备。铣镗类机床配备附件平旋盘后,可以实现车铣复合功能,增加镗削大直径孔、平面,车削外圆、端面、切槽等功能,一次可完成铣、镗、车等多工序加工,扩大机床加工工艺范围,大大提高加工效率[1]。

1 平旋盘

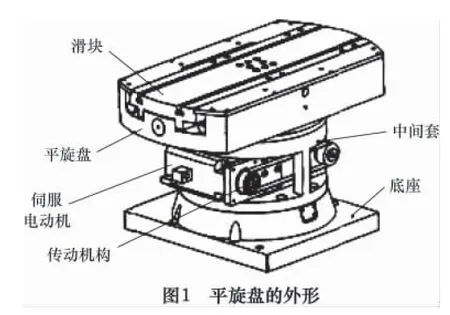

图1 所示为可卸式电动数控平旋盘[2]的结构,底座通过锁紧油缸固定在滑枕上,由主轴带动平旋盘回转,实现回转主运动。滑块是一个独立的数控轴,由独立的伺服电动机和驱动装置控制实现径向移动。通过数控信号的控制,可实现W轴(滑枕或主轴箱移动)与U轴(滑板径向运动)的联动,从而可以加工复杂的型面。数控平旋盘的传动比有两种类型:

(1)主轴与平旋盘的传动比为1∶1,此时平旋盘的位置与主轴位置是同步的,可以在数控机床上通过NC与PLC 的协作一键启动,实现安全可靠地自动更换。

(2)主轴与平旋盘的传动比非1∶1,典型传动比为13∶38,此时主轴与平旋盘位置是不同步的,数控系统无法确定平旋盘相对于主轴的旋转位置。因此,平旋盘只能进行手动更换,为保证操作的安全性,不仅需要人工使用百分表或千分表找正平旋盘0°位置,而且还要采用数控系统手动功能旋转平旋盘1 至13 圈才能最终找到需要的位置(主轴0°)。这种人工手动控制方式,需要多人配合,耗时长,劳动强度大,效率低,极容易出错[3]。

本文针对数控平旋盘非1∶1传动手动更换弊端,从平旋盘的结构和更换要求入手,以Simens840D 数控系统为例,深入分析数控系统对机床轴的控制过程,提出采用第二传动比解决平旋盘速度同步问题。提出采用无实际驱动器控制的模拟轴,实现平旋盘实际位置的保持记忆,解决平旋盘自动交换的关键技术。通过编制NC 宏程序,实现数控平旋盘的一键自动更换的开发。

2 自动更换控制原理

2.1 编程同步

工件加工程序编制通常以主轴转速为依据,安装平旋盘以后,由于13∶38 传动比的存在,刀具的转速将发生改变。此时,数控系统通过电动机侧编码器可以对主轴速度进行半闭环控制,却无法实现对平旋盘转速进行控制,使得主轴转速与平旋盘的转速不同步。

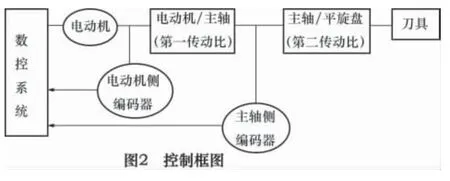

解决编程同步的问题,可以在编制工件加工程序中考虑平旋盘的传动比,这样不仅会增加编程工作量,使得程序更加繁琐,且不具有通用性。因此,文中提出采用第二传动比解决平旋盘速度同步问题。图2 所示为平旋盘的控制框图,电动机通过主轴传动机构带动主轴旋转,驱动平旋盘实现刀具运动。将平旋盘传动比附加到第一传动比或设置在第二传动比中实现速度同步问题,由于第一传动比为系统复位生效,复位后还需要机床各坐标轴重新回参考点,操作繁琐且增加了辅助时间。而第二传动比[4]可以通过编程指令更改即可生效,所以将第二传动比设置为主轴/平旋盘传动比,使平旋盘传动比参与到速度控制环,实现主轴编程转速与平旋盘实际转速相同。

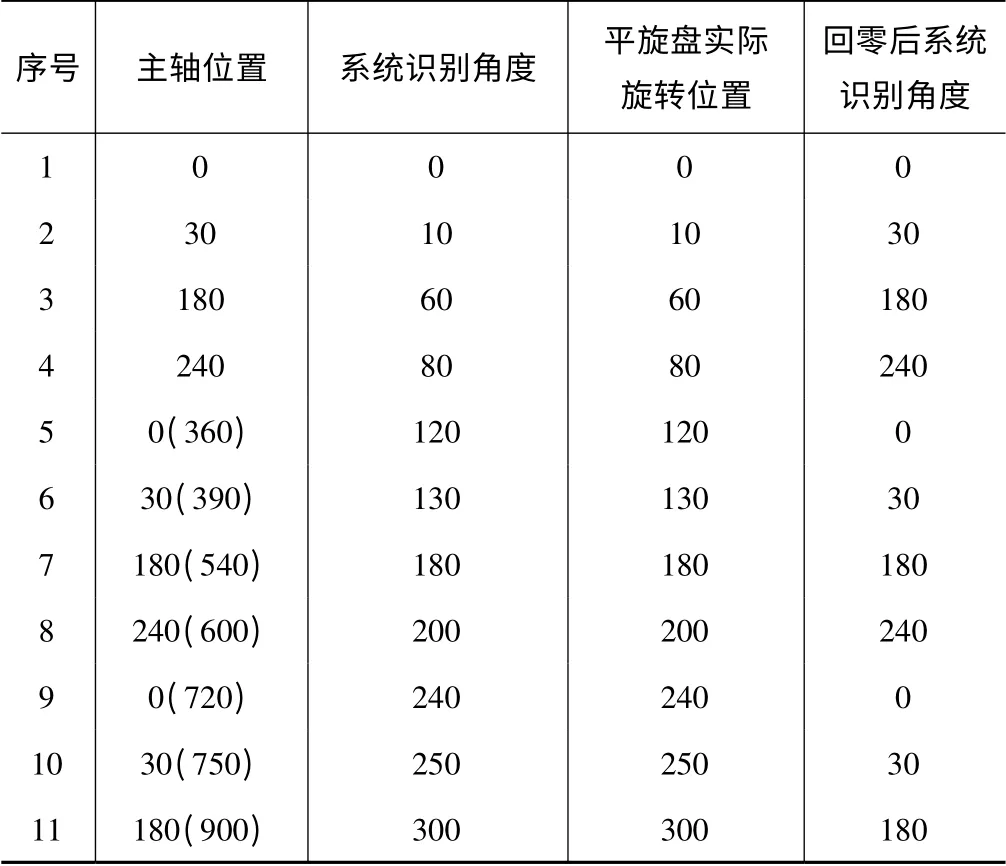

2.2 平旋盘位置实时记忆

编程同步可以实现速度同步,但无法实现位置同步。对于平旋盘,主轴侧编码器可以实现间接位置反馈,由于该编码器为增量型,不具有位置保持记忆的功能,当系统重新启动或主轴重新回参考点后,如表1 所示,如当主轴位于0°位置时,对应平旋盘0°、120°、240°这3 个角度位置,此时,系统识别角度与平旋盘实际角度不一致,不能实现平旋盘显示位置与实际位置同步,无法满足自动更换的要求。

表1 主轴位置与平旋盘位置同步性 (单位:°)

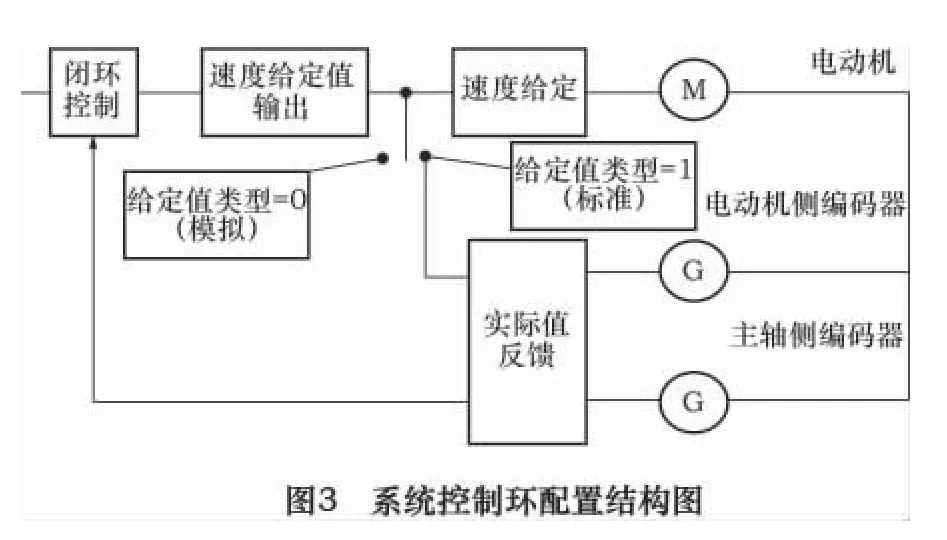

为有效解决这一问题,提出采用无实际驱动器控制的模拟轴,实现平旋盘实际位置的保持记忆,解决平旋盘自动交换的关键技术。系统控制环配置结构如图3所示,通常系统控制的数控轴给定值类型为标准,具有实际的驱动器,与反馈装置形成闭环控制。为了实现平旋盘实际位置的保持记忆,突破传统的使用方法,在原有控制基础上,采用无实际驱动器控制的平旋盘模拟轴解决其自动交换难题。采用平旋盘模拟轴,反馈元件为主轴侧编码器,通过第二传动比及跟随功能,实现平旋盘位置的实时反馈;其编码器的参考模式采用绝对类型,实现平旋盘位置的保持记忆功能。通过编制宏程序使平旋盘定位到初始位置(主轴与平旋盘均在0°位置),满足平旋盘自动更换需求。

3 自动更换软件开发及应用

数控平旋盘自动更换需要NC、PLC 及操作者三方协作共同完成。为实现平旋盘快捷、方便的自动更换,将平旋盘装载子程序及卸载子程序集成到附件头自动交换程序中,当主轴及平旋盘的实际参数与系统匹配后,只需执行PXP_LOAD 指令、即可进行平旋盘的自动安装,执行PXP_UNLOAD 指令进行平旋盘自动卸载。

3.1 模拟轴的实现

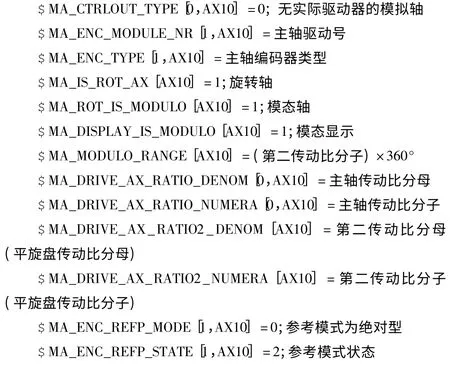

无实际驱动器的平旋盘模拟轴,可保证机床任意情况下实时记录平旋盘位置。以第10 轴作为平旋盘模拟轴Q 为例,匹配参数如下:

3.2 模拟轴跟随功能

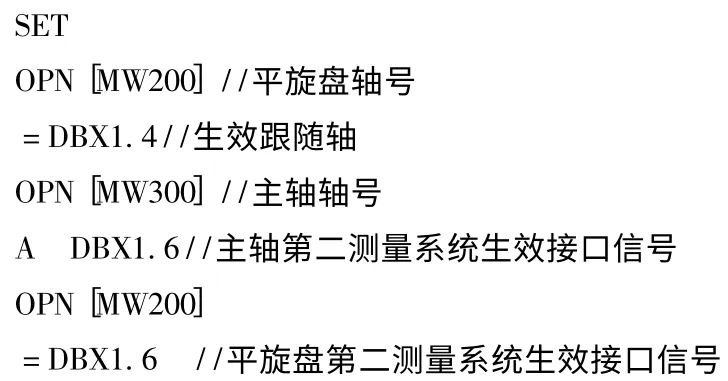

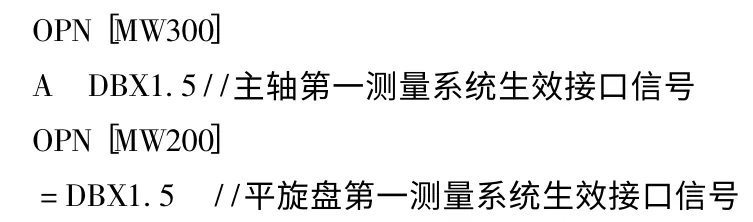

采用模拟轴,通常会产生系统给定值与反馈值不一致,从而导致系统报警,机床不能正常运行。通过PLC 编制相应的程序,实现模拟轴的跟随功能,可以有效防止该现象的发生。具体程序如下:

3.3 平旋盘自动更换软件开发

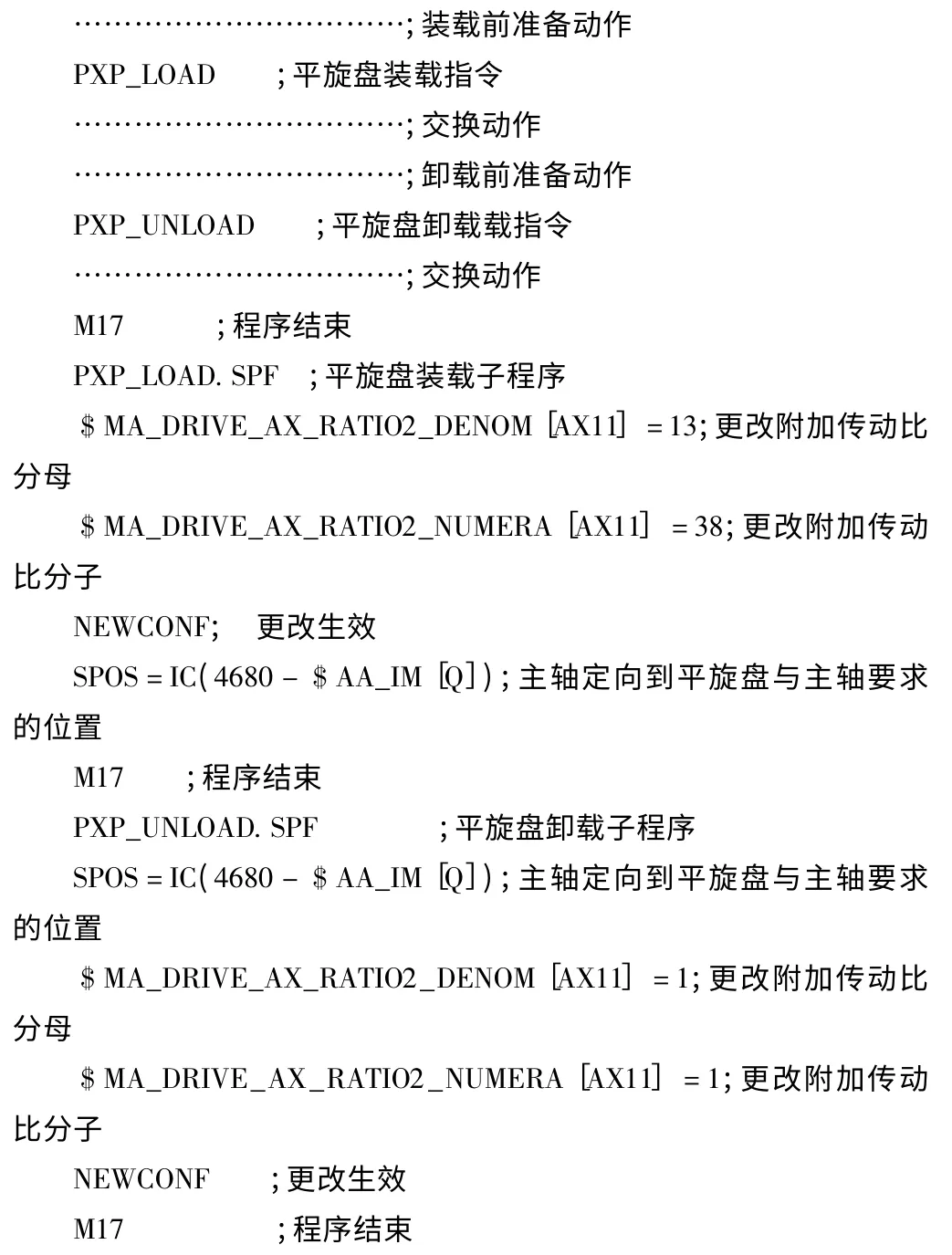

以速度同步和位置同步为基础,通过一键自动装、卸载平旋盘,实现平旋盘自动交换软件的开发。以传动比为13∶38 的平旋盘为例,平旋盘为10 轴,轴名为Q;主轴为11 轴,轴名为C。则自动交换程序格式简述如下:

4 结语

平旋盘自动更换软件的开发,适用于具有任意传动比平旋盘,尤其对于非1∶1传动比的平旋盘,能够保证工件加工程序的通用性,避免二次编程的繁琐。

平旋盘的控制变得相对简单。缩短了NC、PLC换头程序的调试周期,对于平旋盘的更换,只需在数控系统内装入两个子程序,通过一键即可实现自动更换。

目前,该软件已经成功应用simens840D 数控系统的大型落地铣镗数控机床[5,6]上,取得良好的运行效果,节约了辅助时间,提高了机床加工效率。

[1]刘志兵,孙志强. 数控铣镗床头库附件头自动更换管理软件开发设计[J]. 制造技术与机床,2011(8):109 -113.

[2]孙志强,刘志兵,周翔. 设定值切换功能在数控铣镗床平旋盘上的开发应用[J]. 机械设计,2012(12):62 -65.

[3]徐敏,王永,罗宏. 基于提高主传动系统快速响应目标的平旋盘方案优化研究[J]. 机械设计与制造,2012(5):126 -128.

[4]Information on http://www. cc222. com/article/849070. html[OL]

[5]沈阳机床有限公司. 产品检验合格证[Z].2005

[6]Siemens AG. Sinumerik 模具及模型制造[Z]. The Federal Republic Germany.2007.