机匣加工中心的可靠性增长措施*

牟 冰 杨庆东

(北京信息科技大学机电工程学院,北京 100192)

五轴联动机匣加工中心专门用来加工空间曲面形状复杂、薄壁、刚性弱,在加工过程中容易发生变形的航空发动机机匣等大型圆柱形或截锥形壳体类工件[1]。五轴联动机匣加工中心实现了多工序集中复合加工,一次装夹就能完成机匣所有表面及孔加工,能够大幅提高生产效率[2],保证了机匣加工质量的稳定性和可靠性。

由于机匣加工中心功能密集,结构复杂,加工工况多变,且负荷较大,因而故障频发,可靠性降低[3],严重影响了机匣加工中心的先进性。鉴于机匣加工中心在航空航天等领域的重要战略地位,对其进行故障分析以提高可靠性水平具有重要的意义。

1 故障部位分析

1.1 故障统计

从2013年1月1 日到2014年6月30 日,跟踪调查了7 台机匣加工中心在加工现场的故障数据,经整理得到有效故障49 个。

1.2 故障部位分析

经过对故障数据的分析,得知机匣加工中心的链式刀库系统、数控转台和电主轴这3 个部位的故障占总故障数的一半以上,因此这3 个部位是提高机匣加工中心整机可靠性的关键部位。机匣加工中心和机匣工件的模型分别如图1、图2 所示。

五轴联动机匣加工中心具有双力矩电动机驱动摆头,立、卧转换动柱式机床结构;具有较高的主轴刚性和转速,数控转台具有较高的定位精度,具有大行程、高刚性、高精度、复合加工五轴联动的特性,适合航空发动机机匣工件的加工。

(1)链式刀库和机械手系统含有机械、电气、液压等元件,在加工机匣时需要频繁更换刀具,动作快,容易发生故障,是五轴联动机匣加工中心的薄弱环节[4]。

(2)数控转台的加工环境十分恶劣。受切削力、切削液和工件切屑等的影响[5],且数控转台的分度频率很高,加剧了数控转台各传动部件之间的磨损,因此容易发生故障[6],严重影响了机匣加工中心的整机可靠性。

(3)8 000 r/min 的电主轴要求完成摆动功能,且电主轴涉及电动机、润滑和控制等多个方面,高速运转时容易发生松动、渗漏等故障,严重威胁到机匣加工中心的整机可靠性。

这3 个功能部件是机匣加工中心故障率最高的部件,应该高度重视[7];为了深入了解每种故障模式对机匣加工中心整机可靠性的影响程度,有必要充分利用加工现场的故障数据进行FMECA 分析(failure mode,effects and criticality analysis,故障模式影响及危害性分析)[8]。下面对机匣加工中心进行可靠性分析,假设链式刀库系统、数控转台和高速电主轴代码依次是1、2 和3。

2 故障模式及危害度分析

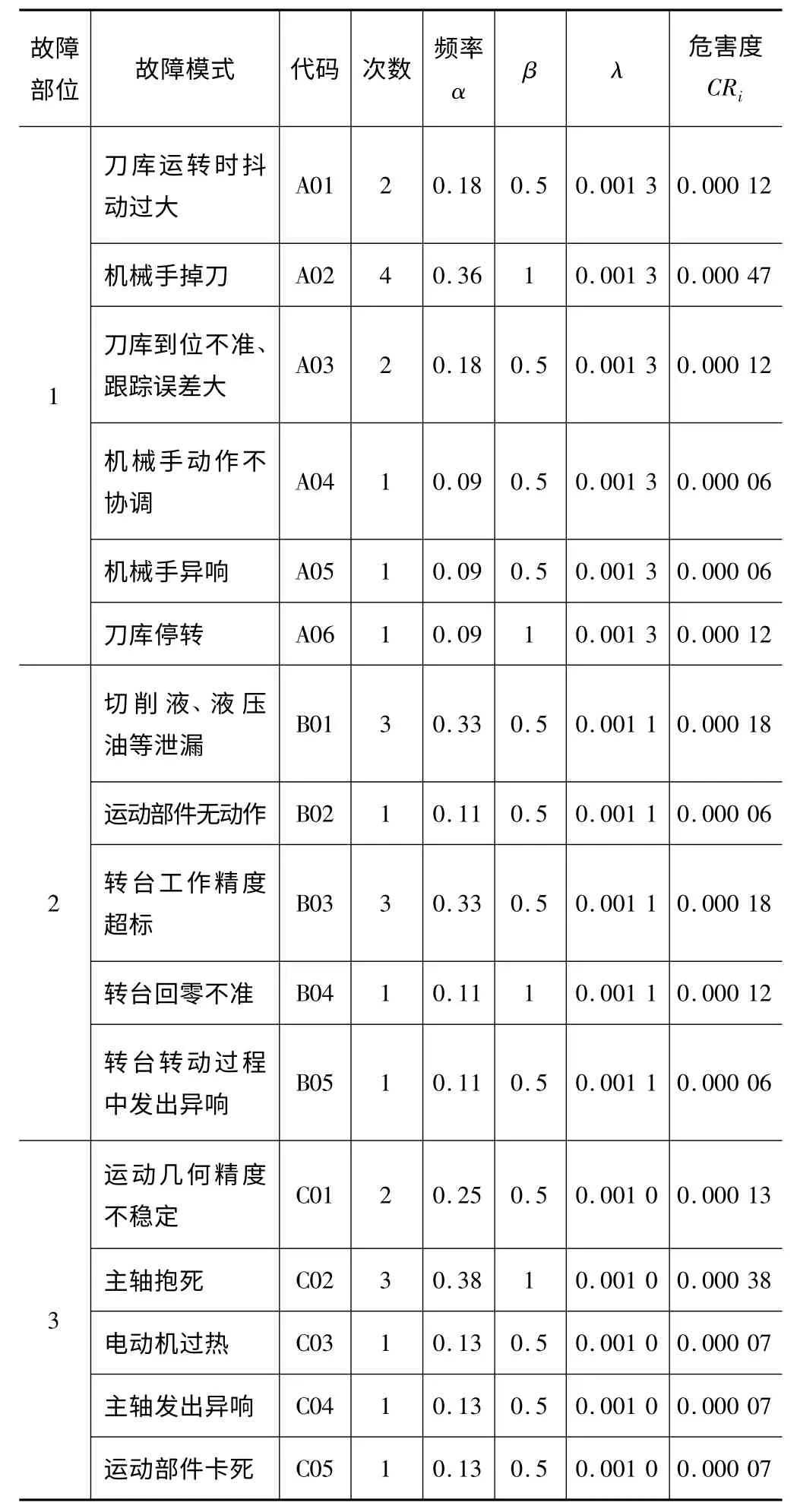

根据得到的故障数据和相关计算公式[9],计算该机匣加工中心链式刀库和机械手系统、数控转台、高速电主轴这3 个高频故障部位的危害度CRi并总结其故障模式,如表1 所示。

表1 高频故障部位的故障模式及危害度表

危害度CRi的计算公式:

式中:nj为故障模式j 发生的次数;ni为子系统i 发生故障的次数;αij表示机匣加工中心子系统i 发生故障模式j 的概率;λi表示子系统i 的故障率;βij表示子系统i 因故障模式j 造成该系统失效的概率。对βij规定:若βij=1 表示该子系统一定会损失效,若βij=0.5表示该子系统有可能失效,若βij=0.1 表示该子系统很少失效,若βij=0 表示该子系统一定不会失效。

式中:Ni为机匣加工中心子系统i 在本次统计中故障发生的总次数;∑t 为子系统i 的累积工作时间,因调查期间机床每天工作21 小时,每月工作约22 天,共18个月,所以∑t=21 ×22 ×18=8 316 h。

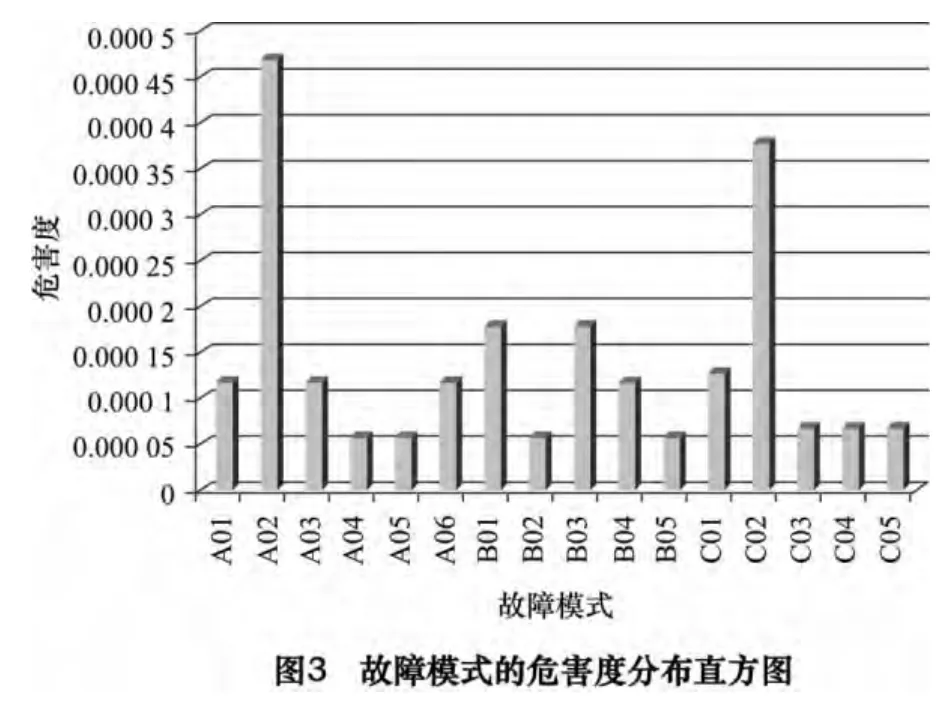

据表1 数据及公式(1)计算得出机匣加工中心各故障模式的危害度分布直方图,如图3 所示。

通过对机匣加工中心故障模式的FMECA 分析,且由图3 可知机匣加工中心危害度最大的4 个故障模式是A02 机械手掉刀、C02 主轴抱死、B01 切削液、液压油等泄漏和B03 数控转台工作精度超标。

3 故障原因分析

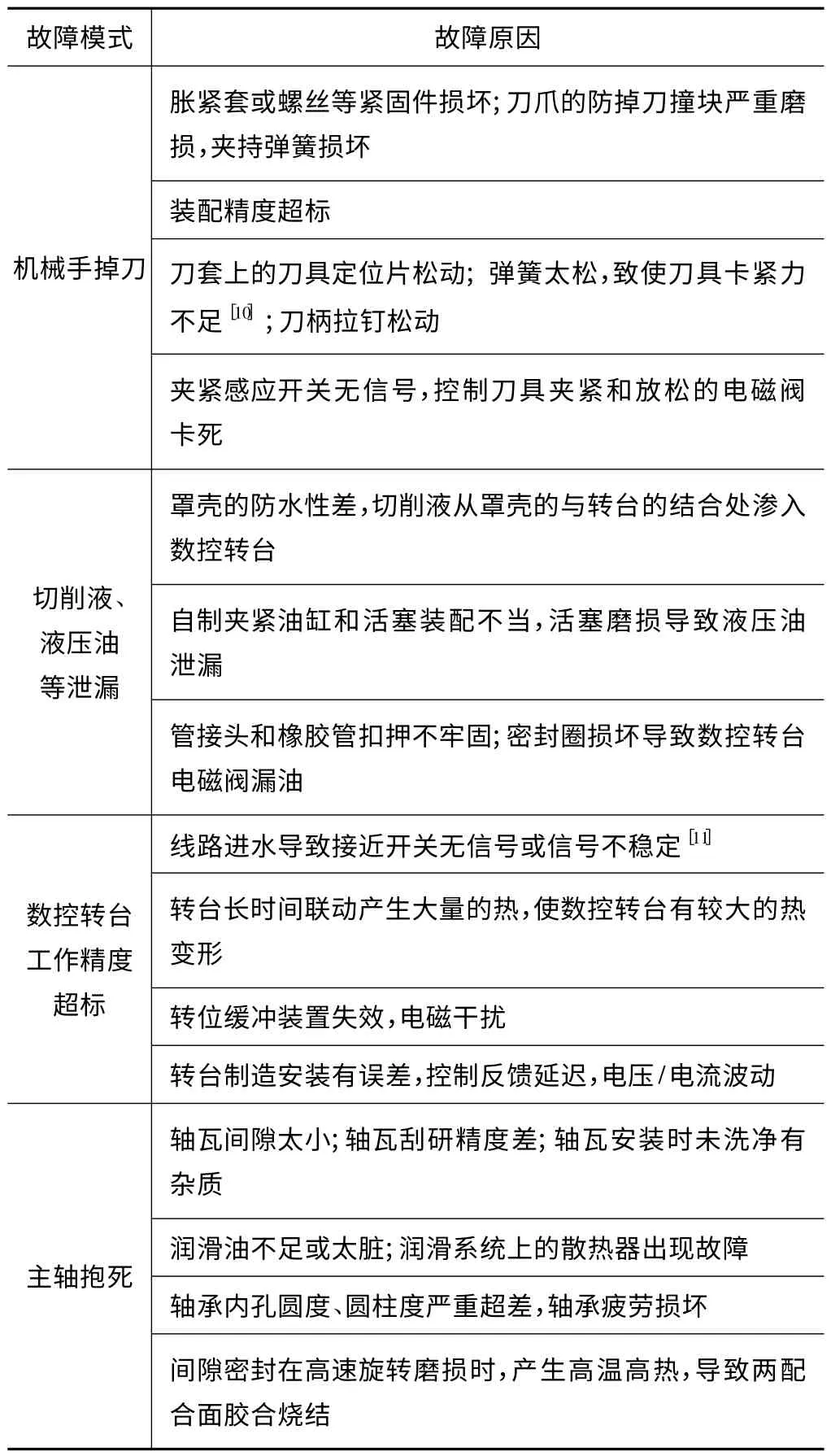

通过对机匣加工中心发生故障频率最高的3 个故障部位的故障分析,得到机匣加工中心可靠性的薄弱环节,有必要准确地分析找出机床发生故障的根本原因,以便采取有针对性的措施提高机匣加工中心的可靠性。对国产五轴联动机匣加工中心的几个高危害度故障模式的原因分析如表2 所示。

表2 高危害度故障模式的原因分析

4 可靠性增长措施

根据上面的分析得到了机匣加工中心危害度最大的4 个故障模式,因此要明显提高机匣加工中心的可靠性,就要以这几个故障模式为突破口,兼顾其他故障模式,采取有针对性的措施来提高机匣加工中心的可靠性。

4.1 机械手掉刀的措施

(1)定期检查、紧固胀紧套螺栓、锁紧环等连接件,消除早期故障;及时更换磨损、断裂的刀爪和损坏的夹持弹簧。

(2)首先保证所装配的零部件都是合格产品,严格按照装配规范装配,确保装配精度。

(3)要定期检查刀套上的刀具定位片和弹簧,予以紧固并适时更换已磨损的刀具定位块或刀套;在拉钉结构加入防松设计,在将刀具放入刀库前,用虎钳拧紧时加入防松胶。

(4)及时更换已损坏的感应开关、电磁阀;加强对外购电磁阀的筛选,选择可靠性高的电磁阀。

4.2 切削液、液压油等泄漏的措施

(1)及时更换新的罩壳,并严格控制外购罩壳的质量。

(2)控制装配流程,减小因装配不当造成的加速磨损;定期检查并更换已损坏的活塞。

(3)使用环形扣压方式,做好管路走线,尽量避免橡胶管发生弯曲[11];及时更换已损坏的密封圈,做好外购密封圈的可靠性评估,选择可靠性高的密封圈。

4.3 转台工作精度超标的措施

(1)改进罩壳的密封方式,选用效果好的密封圈,在结合处涂抹防水胶。

(2)避免数控转台长时间连续加工,改善数控转台内部散热结构。

(3)定期检查修复转台缓冲装置,运用准滑动模态、平滑滤波等方法消除电磁干扰。

(4)严格保证转台零部件质量,按照装配要求和工序来安装转台,通过前馈控制方法和可预见控制方法消除反馈延迟,通过电压/电流过采样技术、增加滤波环节来消除电压/电流波动。

4.4 主轴抱死的措施

(1)严格控制轴瓦与砂轮轴的间隙在0.008~0.025 mm;要对选用的轴瓦进行精刮以清除毛刺,使其表面粗糙度符合要求;轴瓦安装前要清洗干净,并在专用的装配间进行,以便保证环境温度恒定及清洁卫生[12]。

(2)首先选择合适的润滑油牌号,对静压系统进行全面的专业清洗[13],添加的润滑油要经过精过滤,确保轴瓦间有足够的润滑油、润滑正常;定期检查散热器并及时更换已损坏的散热器。

(3)加强轴承质量检测,严格控制外购轴承的质量,并确保动静压电主轴的安装精度达到要求。

(4)轴承在装配前最好做高压防漏检查,在装配之后还要进行装配质量检验,检验合格后才能进行整机装配。在主轴润滑系统安装温控检测装置,当温升超过20℃时,温控装置进行预警[14]。

4.5 可靠性管理与试验

(1)企业应建立以可靠性管理为核心的质量体系,加强对外购件供应商的考察和评估;建立可靠性装配岗位责任制,跟踪和控制装配过程,保证装配质量。

(2)根据机匣加工中心的故障分析结果,机床在出厂前应建立链式刀库系统、数控转台和电主轴的试验台,在机匣加工中心总装前要激发并消除这3 个关键部件的早期故障。

5 结语

根据五轴联动机匣加工中心在加工现场采集的故障数据,通过对机匣加工中心故障频发部位的FMECA,找出其故障发生的根本原因,提出有针对性的措施反馈给企业的设计、管理等部门,为实现机匣加工中心的可靠性增长提供了依据,对增强国产五轴联动机匣加工中心在国内外市场的竞争力具有重要的意义。

[1]徐金梅,师俊东,王传滨,等.大型薄壁铝合金机匣外环加工工艺[J].航空制造技术,2014(4):92 -93.

[2]赵明,刘德生,俸跃伟.铣车复合加工技术在薄壁机匣加工中的应用[J].航空制造技术,2012(16):50 -53.

[3]于乃辉.五轴联动加工中心可靠性试验与评估方法研究[D].长沙:长沙国防科科技大学,2011.

[4]葛甜.刀库及机械手可靠性综合试验及评估方法研究[D].南京:南京理工大学,2012.

[5]张根保,许智,何文辉,等.加工中心数控转台可靠性强化试验方法研究[J].中国机械工程,2011,22(8):948 -951.

[6]涂林.卧式加工中心可靠性试验技术研究[D].重庆:重庆大学,2012.

[7]杨志伟,任工昌,孟勃敏.加工中心故障模式的可靠性分析[J].组合机床与自动化技工技术,2011(10):10 -16.

[8]派切特.产品可靠性、维修性及保障性手册[M].北京:机械工业出版社,2011.

[9]贾敬阳.数控砂带磨床可靠性评估与故障分析[D].长春:吉林大学,2013.

[10]周瑜飞.刀库及换刀装置故障诊断与维修[J].科技创业月刊,2011(10):153 -154.

[11]许智.加工中心及其功能部件可靠性技术研究[D].重庆:重庆大学,2011.

[12]王晓峰.加工中心可信性影响度分析及增长技术研究[D].长春:吉林大学,2012.

[13]邓钢锋.磨床主轴滑动轴承的修复[J].金属加工:冷加工,2012(24):78 -80.

[14]王志伟,陈乃豪,张占锋.动压主轴抱轴原因分析及解决措施[J].轴承,2014(4):27 -29.