机床功能部件滚动导轨滑座的生产方法

冯 力 吴一江

(纽威型钢有限公司,江苏 无锡 214026)

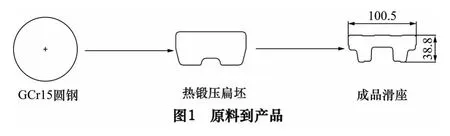

目前在我国制造业中所用的加工中心,其滚动功能部件直线导轨滑座的加工都是采用GCr15 圆钢先热锻压成扁坯,再经过金切加工而成。图1 是原料到产品示意图。

这种方法存在着以下几个问题:

(1)耗材多。成品与锻坯之间的截面积之比达到1∶1.7。材料利用率只有60%~70%。

(2)周期长。由于加工面多且又有深槽,刀具损耗量大,费用高。

(3)易产生应力集中。因所有面都要金切加工,且又有一定的深度,容易引起局部加工应力集中,其机械性能差。

而国外生产滚动功能部件直线导轨滑座,已经采用热轧+冷拔成型工艺。

笔者公司从2009年开始研发和试制热轧+冷拔成型工艺,通过一段时间的研发和试生产,最终完善了生产滚动功能部件导轨滑座的热轧+冷拔成型工艺。

该生产工艺如下:热轧圆钢→热轧成相似截面型坯→球化退火→喷丸去除氧化皮→磷化处理→皂化处理→冷拔→中间退火→(以上工序往返数次)→成品拉拔→矫直矫扭→喷丸表面处理→剪切上油打包→入库。

1 热轧相似截面型坯的设计

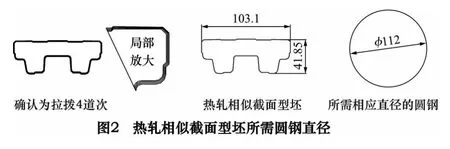

(1)首先根椐滑座成品的使用尺寸,确认为达到其尺寸和表面要求所必须的冷拔道次(必须考虑热轧工艺的要求及局限性),通过作图与计算,确认为4 道次拉拔。

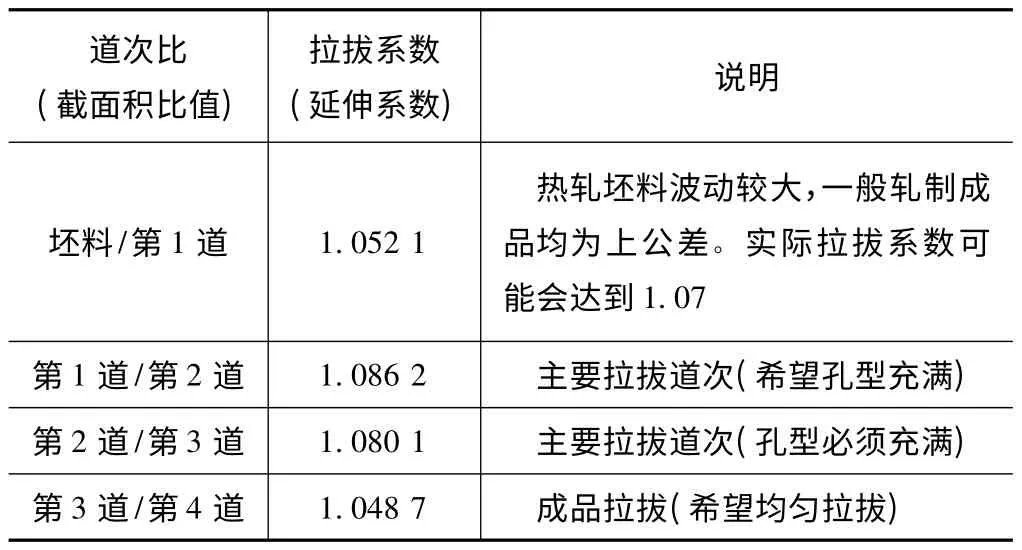

(2)冷拔材的拉拔量即拉拔系数视其材质和截面形状决定,材质塑性好,截面形状简单拉拔系数就可以取到1.15~1.25;材质塑性差,截面形状复杂就只能取1.05~1.1 之间了。本次拉拔量的确定见表1。

这只是一个初步的设计,在模具设计中还要作进一步的调整,但热轧相似截面型坯的相对尺寸基本确定。

(3)再根椐热轧经验公式及热轧工艺的要求相配合,确定热轧相似截面型坯所需的圆钢直径φ。经过长期的实际应用,基本引用下列的经验公式:

表1 道次拉拔量分配表

式中:系数1 为面积和对角线的比值;系数2 为热轧坯料的宽高比。

根据计算得实用圆钢直径要大于φ112 mm。再根椐长度要求选用圆钢为φ120 mm。见图2。

2 冷拔工艺

冷拔工艺要点有:

(1)冷拔工艺道次的确定,如道次过多,造成人力物力的浪费;道次过少,就会产生成品边角拉拔不到位的现象,材料表面不光滑,产生拉虚造成废品。

(2)每道次变形量的确定,要根据拉拔设备的能力、材料的塑性系数、抗拉强度以及拉拔时材料金属的大致流向来确定。

(3)关于模具设计,因为滑座截面是异形,拉拔时金属不会均匀流动,有的部位流动性大,有的部位流动性小,所以必须确定金属流动的大致方向,在模具设计中,每个异形面上的定径长度不一定相等;同样,在一次入口锥角和二次入口锥角都要用这种思维思考。稍不注意就会造成碎模或无法拉拔现象。

以上3 点非常关健,决定了拉拔的成功与否。

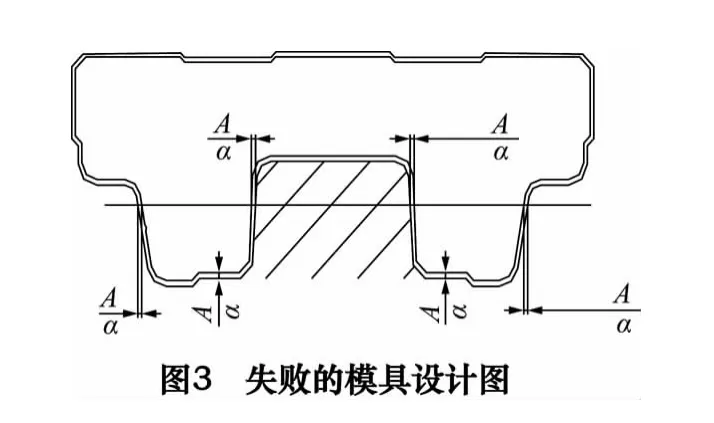

失败的案例(见图3),A 为道次之间的拉拔量,α为二次入口锥角(变形区入口锥角),每道次的入口锥角都不一样,越接近成品入口锥角越小。图3 所示只是其中的1 道次。拉拨时在两腿内外侧的拉拨量(α)也基本相等。但结果是拉拨不成功,拉拨材料大幅度向上弯曲,成廉刀形,模具在内侧舌头处断裂(阴影部分)。

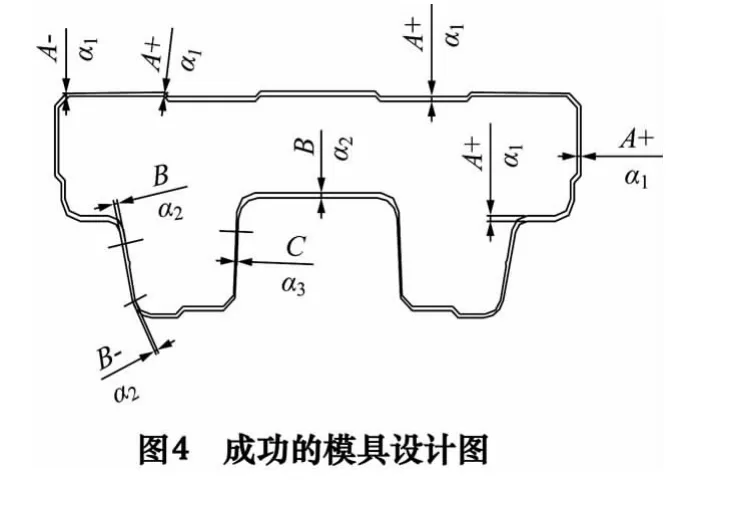

成功的案例(见图4),A、B、C 均为拉拔量,α1、α2、α3均为二次入口锥角,α3最大达到18°。两腿内外侧的拉拨量分配见图,合理地把金属进行导向,所用的二次入口锥角也各不相同,在C 处增大了锥度,缩短了定径带长度。事实证明这种方法是有效的,不但拉出了直度较好的产品,而且模具的损耗也大大减少。

3 轧头(头部成形)

头部处理也是1 个关键点。我们使用过切割处理,但头部不理想,拉拔时,内槽部分不到位,且没有平滑的圆弧过渡段,造成大量碎模。切割过小,又造成拉拔断头。最后我们摸索设计了1 套相似截面的热轧轧头辊体系,部分切割再进行轧制,保证了头部的要求,得以顺利拉拔(见图5)。

4 退火工艺

球化退火和中间退火也要引起足够的重视,否则在拉拔时材料会出现断裂,有时还会在同一根的冷拔材上产生较大的尺寸波动和无规则的弯曲。

GCr15 经热轧加工后,必须进行球化退火,得到细小、均匀、完全球状化的珠光体组织,以便于以后的冷拔加工和切削加工。

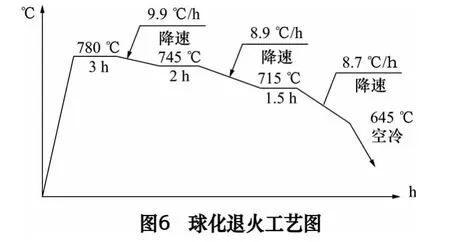

图6 所示为球化退火工艺图。先将相似截面型坯加热至780 ℃,均温后再保温3 h,之后以9.9 ℃/h 的速度降至745 ℃,在此温度下保温2 h,再以8.9 ℃/h的速度降至715 ℃并保持1.5 h,最后以8.7 ℃/h 的速度将火炉温度降至645 ℃,并打开炉门,空冷至常温。

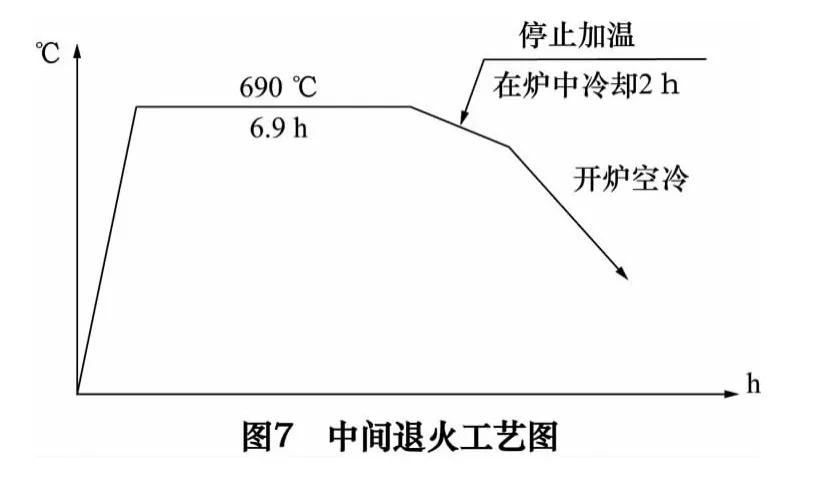

中间退火是为了消除冷加工后产生的应力,恢复材料的塑性和韧性。图7 所示为中间退火工艺图,将相似截面型坯加热至690 ℃,均温后再保温6.9 h,之后停止加温,在炉中冷却2 h 后,打开炉门空冷至常温。

5 喷丸除鳞与磷皂化

我们原来使用温度为55 ℃、浓度为8%的硫酸溶液对材料进行酸洗处理,使用后发现,由于材料进行过球化处理,氧化层较厚且厚薄不匀,有的地方已经过酸,出现小麻点,而有的地方还没有酸洗干净,而且有时热轧时材料表面有划伤,经过酸洗后就看不出来,经拉拔后才能发现,再去进行修磨已晚,划伤已被拉大拉深。于是我们采用喷丸机喷丸去除材料上的氧化层,这样有划伤一眼就看到,可立刻进行修磨,也避免了过酸现象。需要注意的是,坯材在机内摆放不能过度紧密,否则有的地方会去除不尽;凹槽要向下,便于喷丸粒子下落,不会堆积,喷丸粒子不能过大或过小,小了喷不清,大了会在材料上留下过深凹坑,拉拔时不能抚平,影响外观,甚至造成废品。

磷化液采用温度50 ℃~60 ℃、总酸度40~60“点”,游离酸7~10“点”。需勤检测及时添加磷化液。磷化膜要均匀地涂在钢材的表面上,过磷时拉拔会有哨叫声、抖动、材料表面会出现竹节印,易引起模具的破碎,成品尺寸、直度不稳定;欠磷拉拔时,表面润滑层不够,拉拔力增大,材料表面起丝、起毛,极易引起碎模。

皂化液采用温度60 ℃、浓度8%~10%液体。材料放入5~6 min 均匀涂满,吹干后拉拔。

只要按照上述要求及要点,结合自已企业的实际情况,就能顺利生产出直线滚动功能部件导轨滑座。

6 结语

综上所述,笔者公司生产的滚动功能部件导轨滑座与老的生产方式相比,提高了生产效率,降低了生产成本;质量可靠,产品外观好,填补了国内的空白,替代了部分进口产品。目前笔者公司生产的导轨滑座已销往担负国家重大专项生产滚动功能部件的生产厂家,如南京工艺装备制造厂、陕西汉江机床厂、济宁博特股份有限公司等十几家公司,涉及到几十个产品。笔者公司的滚动功能部件导轨滑座生产方式于2013年3月2 日获国家发明专利(ZL.2011 1 0163178.4);该产品还获得了江苏省科学技术厅,高新技术产品认定书(110203G0327N)。