插齿机工作台报废后再利用修复

王晓刚

(山东普利森集团重机技术部,山东 德州 253076)

由于铸造的原因,铸铁芯部组织密度、强度和硬度都赶不上表层,每大修一次工作台1∶20 锥孔会去除一层材料,其组织密度、强度和硬度就会降低一次,维修后的工作台使用寿命就会缩短一些,相对来说增加维修次数和费用不说,还会对生产的正常运行产生很大的影响。并且用传统的修理方式,工作台在维修时主轴孔因拉伤必须扩大,其工作台在维修几次后,工作台1:20 锥孔的壁厚就会变得很薄,强度和刚性不能满足机床使用性能和加工精度的要求,就不得不报废。

另外,工作台主轴孔每次扩大后,对于主轴直径相对来说显细了,只能报废换新的主轴,这样维修成本就会很高。

笔者根据多年的维修经验,创新性地设计了一套新的维修工艺方案,将已经报废的工作台进行改制,使工作台和主轴能够再利用,这样可以节约大量的维修成本,而且使用寿命明显加长。

1 工作台的改制

插齿机工作台(图1)与主轴配合的孔为大头φ130 mm 锥度1∶20 的锥孔。插齿机的工作原理是通过分度蜗轮蜗杆带动主轴绕工作台1∶20 的锥孔1 和上平面2 旋转来实现的,工作台1∶20 的锥孔1 相当于锥度导轨,其精度直接影响主轴的旋转精度。

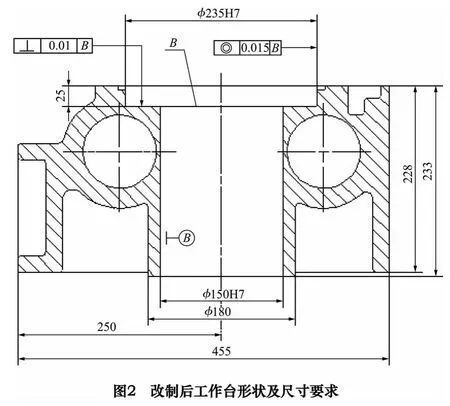

以锥孔1 和平面2 为基准,找正后将工作台装卡在CK5112 数控立车上加工成如图2 所示的形状和尺寸,将1∶20 的锥孔扩为φ150H7 直孔,上端扩为深25 mm 直径为φ235H7 孔。精度要求B 面与φ150H7 孔垂直度为0.01 mm,φ235H7 孔与φ150H7 孔的同轴度为0.015 mm。

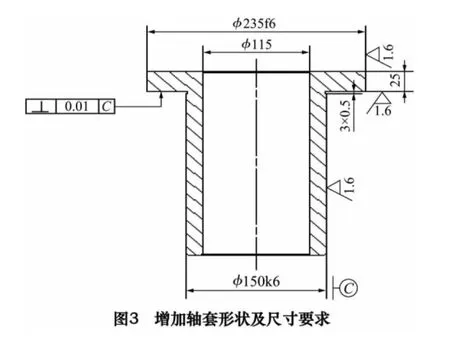

在改制工作台的同时,增加如图3 所示的耐磨铸铁轴套1 件,按图纸要求加工完成后装入改制后的工作台的中心孔内,如图4 所示,用3 个M12 的骑缝螺钉将套和改装后的工作台固定在一起。

2 主轴的修磨

图5 为主轴形状结构及精度要求。

主轴D 锥面和E 端面在工作过程中,由于相对于工作台旋转,易造成磨损和拉伤使精度丧失,不能满足齿轮的加工要求,因此必须对主轴进行修磨。如图6所示,将专用心轴组件装入待修磨主轴内,主轴前端由焊接在心轴1 上的套2 进行轴向和径向定位,主轴后端由胀套3 进行轴向和径向定位,胀套3 是通过圆柱销4 和心轴1 上的键槽来防止转动的,两个锁紧螺母6 和调整垫5 将主轴和心轴组件固定在一起,通过心轴两端的中心孔固定在磨床上进行磨削修复。

修磨完后用千分表检测,D 面和E 面的全跳动不得超过0.005 mm。

3 改制后工作台与主轴的配装

将如图4 所示的轴套与改制后的工作台组装件装卡在CK5112 数控立车上,用百分表以轴套上端面和内孔找正,找正精度在0.05 mm 以内,找正完成夹紧后进行精加工,以修磨完的主轴为基准加工工作台的1∶20 锥孔。

加工完成后(如图7),以主轴为量规用涂色法进行检验,接触面积不得少于70%,而且主轴的E 面与工作台F 面保持2 mm 左右的间隙,减少刮研量,提高工作效率。

工作台精加工完成后,以修磨完的主轴为研具配刮1∶20 的锥孔,要求研点为每25 mm2上16~20 个,接触长度不小于75%。同时以修磨完的主轴为研具配刮工作台端面F 面,要求研点为每25 mm2上12~14个,接触长度不小于50%,要求外圆侧接触硬。最终刮研完后,端面接触点比1∶20 的锥孔接触点要虚。

4 结语

把原来已经报废的3 件主轴和工作台,按改制后的方法装配完成后,放到备件库中用作备件,使工作台和主轴能够再利用,这样不仅可以节约大量的维修成本,而且极大地减少了维修工期。

[1]中国机械工程学会设备维修专业学会.机修手册(第三卷)[M].3版.北京:机械工业出版社,1993.