TiAlN 涂层与无涂层刀具高速车削TC4 钛合金的性能研究*

刘朋和 姜增辉 王琳琳 王晓亮 吴月颖

(①沈阳理工大学机械工程学院,辽宁 沈阳 110159;②一拖(洛阳)中成机械有限公司,河南 洛阳 471003;③东方蓝天钛金科技有限公司,山东 烟台 264003)

钛合金比强度高、热稳定性好、高温强度高,在300~500 ℃的温度下,其强度约比铝合金高10 倍,被广泛应用于航空航天和化工船舶等领域[1-3]。由于它导热系数低、切削温度高、刀具易磨损[4],使其成为一种典型的难加工材料。目前,钛合金实际切削中主要采用硬质合金刀具,且涂层与无涂层刀具均被大量使用,国内外的学者对这两种刀具在钛合金切削过程中的磨损特性进行了研究。牟涛[5]等研究了(Ti,Al)N—TiN 复合涂层和无涂层硬质合金刀具在不同冷却条件下铣削Ti -6Al -4V 钛合金时的磨损特性,发现无论是在干式铣削还是冷却液铣削下,涂层刀具的磨损均比无涂层刀具的磨损慢。李友生[6]等采用无涂层硬质合金、TiAlN 涂层硬质合金和CBN 三种不同材料的刀具进行了高速车削Ti -6Al -4V 钛合金试验,结果表明,切削速度为80 m/min 时,CBN 刀具的寿命最长,TiAlN 涂层硬质合金刀具次之,无涂层硬质合金刀具最差。哈尔滨理工大学的范依航[7]选择TiCN 和Al2O3膜的叠层膜涂层、AlTiN 合金和CrAlN 合金交互层积涂层两种涂层硬质合金刀具以及一种无涂层硬质合金刀具对比分析了车削Ti-6Al-4V 钛合金时的刀具磨损情况,发现无涂层硬质合金刀具的磨损量最小,AlTiN 合金和CrAlN 合金交互层积涂层硬质合金刀具次之,TiCN 和Al2O3膜的叠层膜涂层硬质合金刀具最差。Che Haron[8]等采用(TiC+Ti/CN +/TiN)涂层和无涂层硬质合金刀具进行端铣Ti-6242S 钛合金试验,发现当切削速度为100 m/min 时,无涂层刀具的寿命要更长一些。

综上可知,对于钛合金切削过程中涂层是否有利于减小硬质合金刀具磨损和提高使用寿命并无定论。TiAlN 涂层作为一种新型涂层材料,具有硬度高、氧化温度高、热硬性好、附着力强、摩擦系数小、导热率低等优良特性[9],是一种典型的隔热涂层,目前广泛应用于高合金钢、不锈钢、钛合金、镍合金等难加工材料的切削加工,因此,本文选择TiAlN 涂层硬质合金与无涂层硬质合金刀具做干式车削TC4 钛合金试验,对比研究TiAlN 涂层对刀具磨损特性及耐用度的影响,为高速切削钛合金刀具的选择及刀具材料的开发提供参考。

1 试验设备与方案

1.1 试验设备

(1)加工设备:车削试验所选用的加工设备是由沈阳第一机床厂生产的CAK6150 数控车床。

(2)测量装置:试验选用VHX -1000C 型超景深三维显微系统来观察刀具的前刀面和后刀面磨损形态,并测量其后刀面的磨损量。

1.2 工件材料及刀具

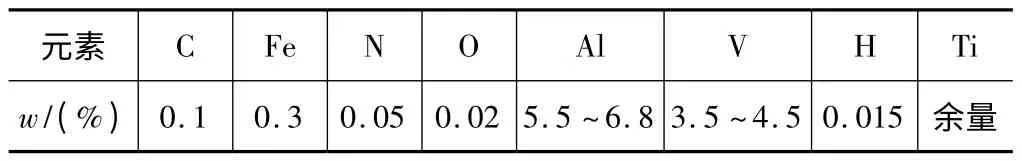

(1)工件材料:试验所选用的TC4 钛合金化学成分如表1 所示。

表1 TC4 的化学成分

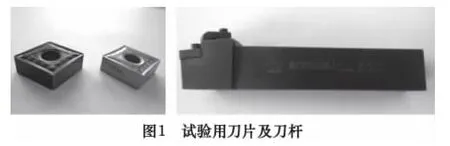

(2)刀具型号及几何参数:如图1 所示,试验选用刀片型号为 CNMG120408 -QM,刀杆型号为MCLNR2525M12。安装后的刀具几何参数为:前角γo=6 °,后角αo=7 °,主偏角κr=95°,副偏角κr′=4°,副后角αo′=7 °,刃倾角λs=-5.5°,刀尖圆弧半径r=0.8 mm。

2 试验刀片材料及微观结构

试验选用山特维克可乐满公司生产的牌号分别为GC1105 与H13A 的两种车削刀片,由于其型号均为CNMG120408-QM,两种刀片外形尺寸完全相同,仅材料不同。GC1105 为TiAlN 硬质合金涂层刀片,H13A为无涂层硬质合金刀片,两种刀片的特性如表2 所示。

表2 试验用刀片特性

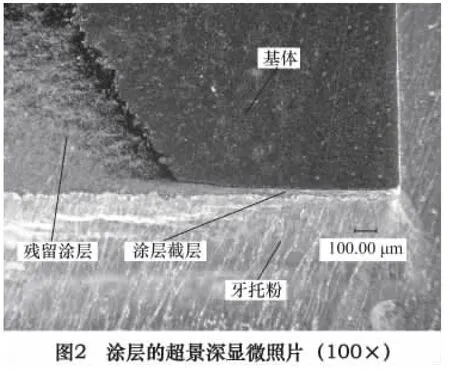

由表2 可知,这两种刀片都为细晶粒硬质合金基体,GC1105 刀片表面通过PVD 方法覆盖了一层TiAlN涂层。为了解该涂层的特点,制备了试样,对其微观结构进行观察与分析。将刀片放到载玻片上,把牙托粉和自凝牙托水按照一定的比例调好倒入硬塑模具中做镶嵌试样,然后将试样在金刚石砂轮上进行粗磨,采用金刚石研磨膏在PG -2C 型抛光机上抛光,在抛光过程中要用4XBE 型倒置金相显微镜观察刀片的抛光面,待观察到抛光面没有刮痕时,完成试样制备。

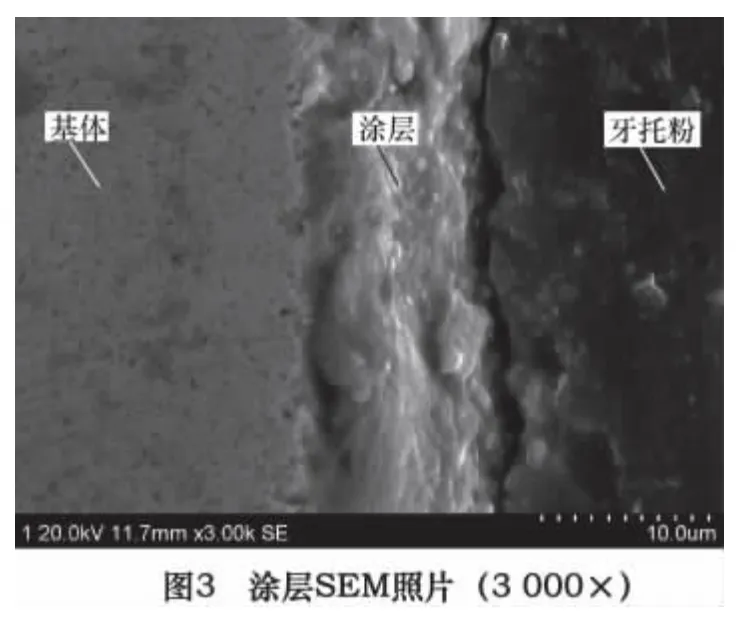

如图2 所示为通过试样观察到的GC1105 刀片上TiAlN 涂层在超景深显微镜下的形貌照片。图中可明显观察到研磨抛光后刀片表面残留涂层及刀片基体与牙托粉之间的涂层截面。

为仔细观测涂层厚度,在扫描电镜下对试样进行了观察。图3 为GC1105 刀片镶嵌试样的SEM 照片,刀片基体与牙托粉之间可明显观察到厚度大约为10 μm的TiAlN 涂层。

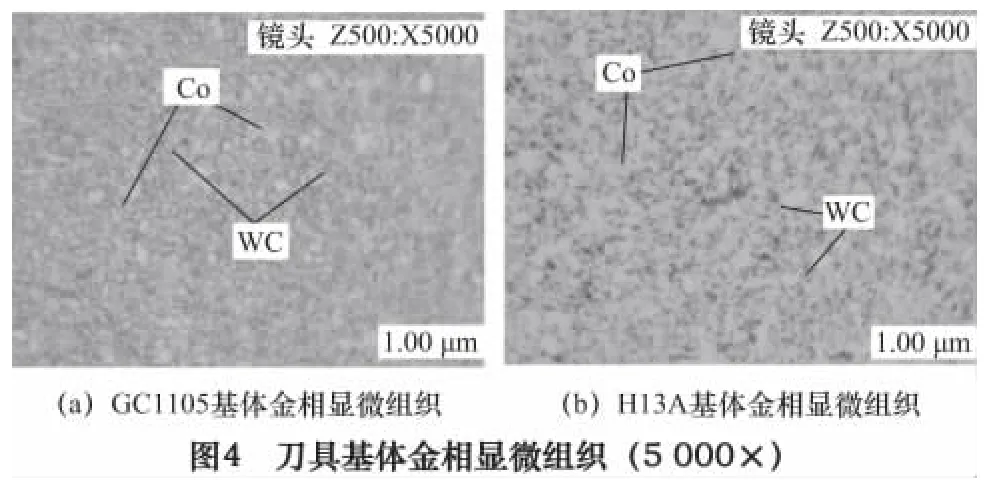

硬质合金刀片基体的晶粒尺寸对其使用性能有重要影响,为观测两种刀片基体的晶粒尺寸,分别制备金相试样,将研磨抛光完全的试样通过由10% K3Fe(CN)6+10% NaOH 水溶液制备的腐蚀剂做腐蚀处理,在超景深显微镜下对其微观组织进行了金相分析。如图4 所示分别为GC1105 和H13A 基体的显微组织金相照片,可以看到两种刀片基体中主要成分为WC颗粒与Co,其中灰白色颗粒状物体为WC 颗粒,其周围被腐蚀掉显示为黑色的部分为Co。两种刀片基体中WC 颗粒的晶粒大小基本相当,除少数大尺寸颗粒外,大部分WC 颗粒小于1 μm,两种刀片均为细晶硬质合金基体。

3 试验结果与分析

试验选择在干切削条件下进行两种刀片磨损的对比分析。切削参数为:切削速度v=95 m/min,切削深度ap=0.5 mm,进给量f=0.2 mm/r。

3.1 刀具磨损形态

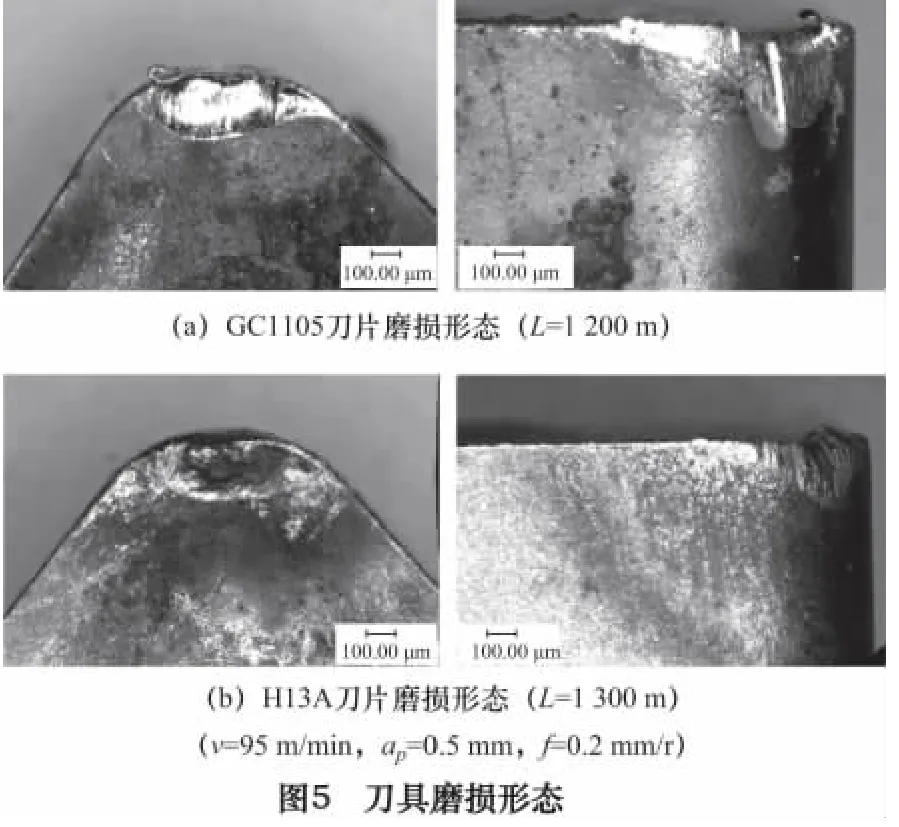

图5 为干切削条件下的刀具磨损形态。图5a 为GC1105 涂层刀片的前、后刀面磨损形态,在刀具的前刀面上可以看到比较明显的月牙洼磨损。由于钛合金的变形系数小,切削过程中的切屑与刀具前刀面的接触面积较小,使作用于刀具接触面上的局部压力与温度升高,刀具前刀面在切屑剧烈的挤压与摩擦作用下极易产生月牙洼磨损。在刀具的后刀面上可以明显观察到工件材料中硬质点在刀具上划擦产生的犁沟,同时可见由于高温引起的粘结磨损。由于钛合金在切削过程中会产生较大的变形和回弹,使得刀具后刀面与工件的接触面积和压力很大,在高温条件下工件材料易于与后刀面粘结,粘结物在剧烈的摩擦作用下发生脱落,造成刀具的粘结磨损。如图5b 为H13A 刀片的前、后刀面磨损形态,其前刀面磨损同样为月牙洼磨损,后刀面上主要为磨粒磨损,并伴有轻微粘结磨损,在切削路程大于GC1105 涂层刀片的条件下,后刀面磨损程度较轻。

3.2 刀具耐用度对比

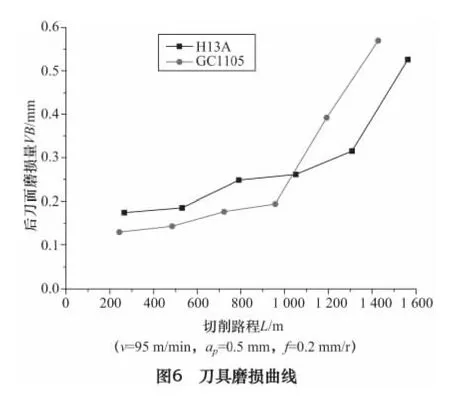

图6 为干切削条件下的刀具磨损曲线,可以看出,在切削初始阶段这两种刀片的后刀面磨损量均不大,磨损量增大较平缓,在切削路程为1 050 m 之前,H13A 刀片的磨损量稍大于GC1105 刀片,当切削路程大于1 000 m 时GC1105 刀片首先进入急剧磨损阶段,在切削路程为1 430 m 时其后刀面磨损量超过0.55 mm。H13A 刀片的正常磨损阶段要稍长一些,在切削路程达到1 300 m 时刀具才进入急剧磨损阶段,而当切削路程为1 570 m 时,其磨损量还未达到0.55 mm。

综上所述,在切削速度为95 m/min 时干式车削TC4 钛合金,无涂层的H13A 刀片比TiAlN 涂层的GC1105 刀片耐用度好一些。

3.3 刀具耐用度差异分析

对比图6 两种刀片的磨损曲线,在95 m/min 的速度下干式车削TC4 钛合金,在切削初始阶段GC1105刀片磨损稍小一些,随着切削路程增加,刀具磨损增大,GC1105 刀片磨损速率增大,其磨损程度超过了H13A 刀片,其原因主要有以下几个方面。

在切削初始阶段,刀具比较锋利,切削区产热较少,切削温度相对较低,GC1105 刀片在切削区的涂层还比较完整,可以有效地保护刀具基体,延缓其磨损速度。因此,切削初始阶段GC1105 刀片磨损小于H13A刀片。

随着切削过程的进行,刀具逐渐变钝,切削区产热大幅增加。在GC1105 刀片的切削区上,一方面,由于TiAlN 涂层的隔热作用切削热难以从刀具有效传出,另一方面,钛合金的导热能力也很差,切削热从工件也无法有效传出,致使切削区的散热受阻,温度急剧升高。较高的切削温度导致TiAlN 涂层快速失效,并加剧了粘结磨损、磨粒磨损的发生。因此,切削后期GC1105 刀片磨损速率增大,且磨损量超过H13A 刀片。

4 结语

在切削速度为95 m/min 时研究了干切削条件下高速车削TC4 钛合金时TiAlN 涂层和无涂层硬质合金刀具的使用性能,得到以下结论:

(1)采用较高的速度干式车削TC4 钛合金,TiAlN涂层和无涂层硬质合金刀具的主要磨损形式均为高温条件下刀具材料软化引起的粘结磨损和磨粒磨损。

(2)磨损初期TiAlN 涂层对刀具有一定保护作用,磨损增大后涂层反而加剧刀具的磨损。

(3)单纯的TiAlN 类隔热涂层对提高干式高速车削钛合金刀具性能的作用并不明显,隔热涂层在导热性能较差材料的高速切削中反而会加剧刀具的磨损。

[1]Ezugwu E O,Bonney J,Yamane Y.An overview of the machinability of aeroengine alloys[J].Journal of Materials Processing Technology,2003,134(2):233 -253.

[2]Gurrappa I.Characterization of titanium alloy Ti -6Al -4V for chemical,marine and industrial applications[J].Journal of Materials Processing Technology,2003,51(2):131 -139.

[3]齐德新,马光锋,张桂木.钛合金切削加工性综述[J].煤矿机械,2002(11):3 -4.

[4]魏树国,吴照银,马光锋.钛合金的切削加工性及其改善方法[J].工具技术,2005,39(12):50 -52.

[5]牟涛,李剑锋,孙杰,等.高速铣削Ti6Al4V 刀具磨损的试验研究[J].武汉理工大学学报,2010,32(6):43 -46.

[6]李友生,邓建新,李甜甜,等.不同刀具材料高速车削钛合金的性能研究[J].武汉理工大学学报,2009,31(15):29 -32.

[7]范依航.高效切削钛合金Ti6Al4V 刀具磨损特性及切削性能研究[D].哈尔滨:哈尔滨理工大学,2011.

[8]Che Haron C H,Ginting A,Arshad H.Performance of alloyed uncoated and CVD -coated carbide tools in dry milling of titanium alloy Ti -6242s[J].Journal of Materials Processing Technology,2007,185(1 -3):77 -82.

[9]雷斌,莫继良,朱旻昊.TiAlN 涂层硬质合金刀具铣削35CrMoSiV 钢的切削性能研究[J].工具技术,2010,44(11):15 -18.