基于PLC 控制的往复循环运动控制技术研究

唐惠龙 牟宏均

(宝鸡职业技术学院电子信息工程系,陕西 宝鸡 721013)

工作台的自动往复循环控制是现代金属切削机床的主要运动方式之一,目前的控制方式主要有以下几种方式:

液压控制方式:如平面磨床M7130,外圆磨床M6140 等;

电气控制方式:如龙门刨床B1020、龙门铣床等;

但以上几种控制方式都有一些缺点,如控制精度不高,不能实现准确停车、结构比较复杂、维修不便等。

在加工过程中为了获得精确的进给量,工作台的进给速度和进给量的检测是控制的关键所在。为了便于实时准确获取工作台的具体信息,本文采用了编码器对工作台运动进行实时检测,采用变频器对工作台的进给电动机进行控制。

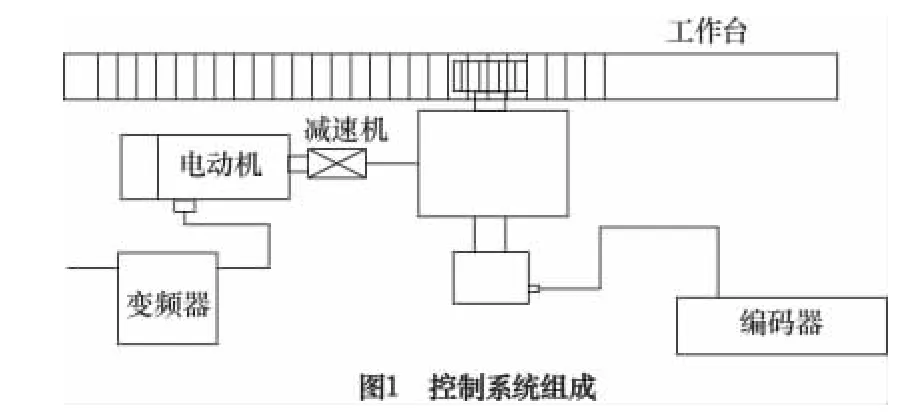

1 控制系统组成

工作台进给运动是由变频器驱动的三相交流电动机通过减速机和传动系统来完成,在蜗轮蜗杆减速机的蜗轮上安装编码器,如图1 所示。用来检测工作台的进给速度和进给量。系统具有手动和自动功能,手动功能用于参数的设置和调整,自动用于完成工作台的高精度控制循环往复进给过程。

2 电气系统连接与工作原理

电气系统中PLC 采用西门子S7—200,CPU 为224 系列,具有14 个输入和10 个输出共24 个I/O 点,变频器采用西门子MM440,编码器采用LGZ 系列,1 000脉冲/r,分辨率1 000,采用三相交流异步电动机,型号为Y160M2 -6,功率2.2 kW,减速机采用蜗轮蜗杆减速机,蜗轮上连接编码器。

2.1 电气系统连接

电气系统的具体连接如图2 所示:

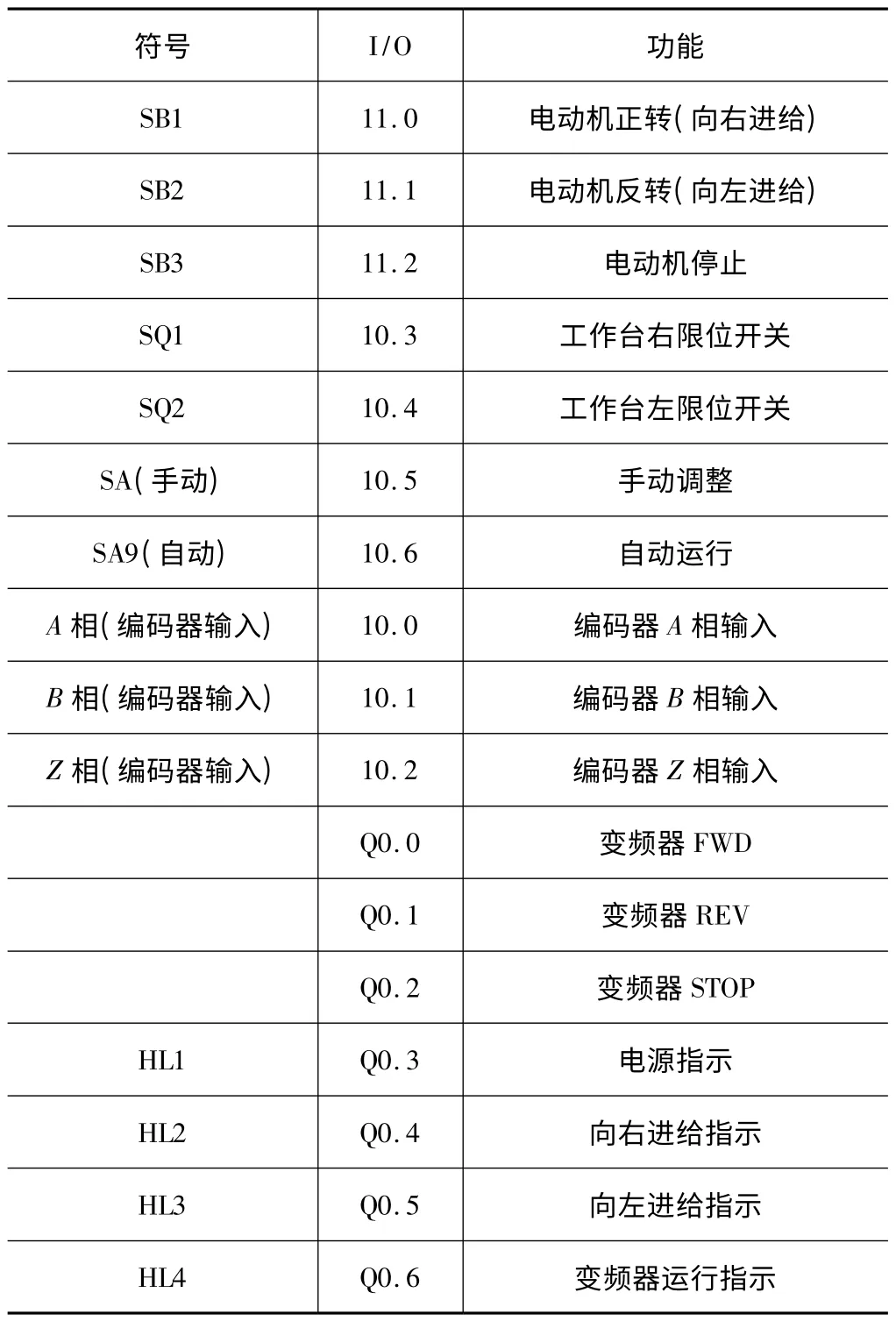

2.2 I/O 分配

I/O 分配具体如表1 所示。

表1 I/O 分配

编码器具有A、B 相相间差为90°的旋转编码器,用来检测进给位移和进给量。编码器与减速机的蜗轮相连接,编码器的三相脉冲采用NPN 型集电极开路输出,分辨率为1 000 线,工作电源为DC24V。A、B 两相输出端直接连接到PLC 的高速计数器的输入端。

连接到减速机中蜗轮的直径为D=43 mm,则减速机每旋转1 周,进给的位移为L=π ×D=3.14 ×43=135.09 mm。所以脉冲当量为μ==0.135 mm,即加工过程中,每进给0.135 mm,编码器就输出1 个脉冲。

如果在加工过程中需要进给164 mm,则旋转编码器就要发出的脉冲个数为=1 215。根据加工工艺的要求,利用PLC 编制相应的程序,就可根据加工工艺的需要来完成高精度的进给控制和换向控制。

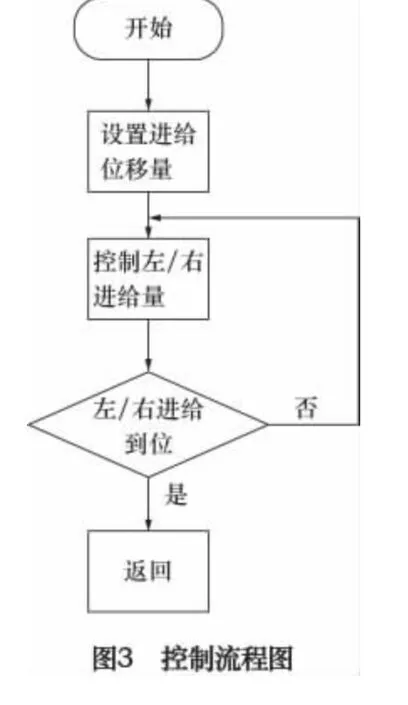

3 PLC 程序编制

利用S7 -200CPU224XP型主机单元中所具有的6 路30 kHz 的高速计算器,来对加工过程中的位移进行计数和控制。

在控制过程中,如果进给的位移量为500 mm,由于该控制系统的脉冲当量为0.135 mm,则在设置左、右进给量时可将初始值设置为3 704,当在向右进给时,每来1 个脉冲计数器的值减1,进给到位后,计数器的值减为零;系统马上换向,进给变成向左,此时计数器加1 计数,每来1 个脉冲计数器的值加1,当加到设置的初始值时,又马上实现换向。这样就实现了高精度的自动换向控制。系统的控制流程如图3。

4 结语

经过在M6140 外圆磨床的应用,不但达到了自动换向的控制过程,而且系统的控制精度得到了很大的提高。

[1]李伟.PLC 与变频器[M].北京:机械工业出版社,2007.

[2]罗兴华.840D 数控系统轮廓误差报警及处理方法[J].制造技术与机床,2012(7):176 -177.

[3]吕景泉.自动化生产线安装与调试[M].北京:中国铁道出版社,2009.