舰艇用高强钢强度及其耐蚀性现状及发展趋势

郝文魁,刘智勇,王显宗,李晓刚

(北京科技大学 腐蚀与防护中心,北京 100083)

海洋是人类活动的重要组成部分,在战略国防中有着重要地位,是当今国家安全的重要领域。对海洋主权的维护和保障离不开海军舰艇的发展,而高强钢又是海军舰艇发展的重要基础材料,其耐腐蚀性是海军舰艇先进性和安全性的决定性因素之一。因此海军舰艇用高强钢的发展和应用具有重要的意义和价值。

海军舰船,尤其是潜艇在现代战争中具有重要而又特殊的作用,各国海军都非常重视舰船及潜艇的发展,随之而来,高强钢在舰艇中也得到了广泛应用。海军舰艇所处环境复杂、作战及安全性要求极高,舰艇用钢既要有高强度和抗腐蚀性,还要有优良的韧性、焊接性、低磁性、加工性、抗疲劳性及稳定性[1-4]。目前,随着细晶及超细晶、析出物及微观组织控制、微合金化、TMCP等技术的广泛应用,高强钢的各项性能不断提升,为海军舰艇用钢及其耐蚀性的发展打下了坚实的基础[2-7]。美、欧、俄、日等发达国家和地区舰艇用高强钢的研发、生产及应用较早,规格完善,强度、耐腐蚀性等综合性能及加工工艺为世界先进水平,最高屈服强度已达1100 MPa[8]。我国也在不断加强舰艇用高强钢的研发和应用,但在强度、规格、耐腐蚀性及加工焊接等方面还存在一些的问题,对我国海军舰艇的发展产生了一定的制约,所以对海军舰艇用高强钢及其耐蚀性的研究成为重要课题。

文中对目前国内外舰艇用高强钢的使用现状、腐蚀和焊接问题进行了综述,分析了舰艇用高强钢的发展趋势,为高强钢在我国海军舰艇的应用及防腐蚀工作的发展提供参考。

1 航母及舰船用高强钢现状

目前,舰船尤其是航空母舰使用高强钢的性能状况差异较大,其中由于航母甲板需要承受飞机起降的巨大冲击力以及燃气、爆炸冲击,海洋及其大气腐蚀等极端复杂的服役环境[9-11],技术要求最为苛刻,强度、厚度、耐腐蚀性高于一般船体结构钢[12-14]。

1.1 美国航母及舰船用高强钢

美国航母及舰船用高强钢性能处于世界领先水平,其航母大量采用690 MPa级高强钢作为甲板用钢,耐腐蚀性能优异,主要用钢分为HY和HSLA系列钢[15-17]。

美国从20世纪50年代开始建立HY系列高强度船体结构钢体系[14]。开发了镍铬钼系的淬火回火高韧性且屈服强度达550 MPa的HY-80调质合金钢,用于航母制造,耐腐蚀性能良好。之后在HY-80钢的基础上,通过改变合金含量及回火温度,研制了屈服强度高于690 MPa的HY-100钢,于1966年用于航母甲板。由于合金成份和含量的优化,其耐腐蚀性能也得到较大的提升,是当前其航母重要部位的主要材料。于20世纪60年代中期进一步开发了屈服强度高于896 MPa的HY-130钢,但其强度的提升,海洋环境下应力腐蚀的敏感性也相应升高。直到20世纪80年代,HY系列钢仍为美国舰船的主要结构用钢。

20世纪80年代后,随着超低碳、超纯净钢冶炼、微合金化及控轧控冷等冶金技术的发展应用,为降低成本、减少焊接工艺和降低腐蚀开裂的发生,美国开始研制不需预热或只需较低温度预热就能焊接的HSLA系列钢[15-19]。HSLA钢的组织为含C量极低的细晶粒铁素体或珠光体钢,靠低C微合金化、控轧控冷、沉淀硬化等技术取得了优良的性能。由于其碳含量极低,晶粒被细化,并减少了焊接及其热影响区的影响,其耐腐蚀及腐蚀开裂的性能也得到大幅提升,使船体结构钢的开发及耐腐蚀性能进入了一个新时代[17-20]。

HSLA-80钢是美国最早研制成功的新型高强度、高韧性结构钢,不但强韧性达到HY-80钢的水平,而且焊接性和耐腐蚀性更好。因具有优良的焊接性能,且合金元素含量低,耐腐蚀性好,简化了舰船建造工艺,降低了成本。该型钢基本取代HY-80钢用于建造大型水面舰艇,“尼米兹级”核动力航母的某些结构采用此钢种。HSLA-100钢是美国为新型航母壳体研制的具有优良焊接工艺的高强钢,其性能已达到HY-100钢的水平,焊接材料与其相同,厚度可达100 mm,但该钢可在比HY-100钢更低的焊接预热层间温度下施焊,从而降低建造成本。HSLA-100钢已部分代替HY-100钢用于航母制造,已应用在“斯坦尼斯”号核动力航母。HSLA-115钢和HSLA-65钢是美国根据减重及重心降低的要求而研制的,屈服强度分别达785 MPa和445.9 MPa,其应用在甲板上,不仅降低了航母重心,还显著降低了甲板厚度,从而减轻航母质量,HSLA-115钢现已在新型航母“福特”号上试用。HSLA-65钢是低碳含锰钢,不预热既可焊接。从20世纪90年代开始,美军对HSLA钢及其配套材料的耐腐蚀性进行了系统的研究,目前已取得巨大进展[17-21]。

1.2 英国航母及舰船用高强钢

英国在20世纪40年代以前制造舰船壳体主要采用U,X,W钢。20世纪50年代采用了Mn-C系屈服强度达432 MPa的调质钢QT28钢,由于其Mn元素含量高,易发生应力腐蚀开裂。1958年至1965年又广泛采用屈服强度高于550 MPa的调质钢QT35钢,由于该钢在冶金中出现层状撕裂和应用中腐蚀开裂的问题,被从美国进口的HY-80代替。之后英军仿造HY-80钢研发出Q1N钢,其化学成分与HY-80相当。20世纪70年代以后仿制美国的HY-100和HY-130钢,开发出Q2N和Q3N钢,此系列钢虽然为仿制美国HY系列,但其更加注重钢的纯净度,冶炼中严格控制S,P含量,并在成品强度性能中规定了钢的屈强比上限值,因而对冶炼水平和轧制热处理工艺要求更高,由于其C,S,P含量控制较好,因而抗腐蚀开裂的性能更优异。此外,在制造水面舰船上英军还大量使用一般碳素钢、A级钢、B级钢。为降低成本,充分发挥材料性能,常在一条舰船上根据设计要求使用各种不同强度级别的材料和防腐蚀工艺。目前,英国“无敌”级航母使用的为法国软钢,其屈服强度较低,一般仅用于制造小型垂直起降或者直升飞机航母,耐腐蚀性能较好[12]。

1.3 其他国家航母及舰船用高强钢

俄罗斯、法国等国也在不断开发舰船用高强钢系列[12-13]。俄罗斯在20世纪60年代已形成较完整的AK系列钢,目前已基本被AB系列钢所取代,АB系列钢最高强度已达到1175 MPa,耐腐蚀性能极佳。法国在第二次世界大战后开发了60HLES,80HLES,100HLES等3代高强钢,“戴高乐”号航母甲板使用的为550 MPa的HY-80特种钢。

1.4 中国舰船用高强钢

从20世纪60年代初开始,我国不断通过研仿,成功试制了主要舰船用钢,如921,922,923钢和其配套使用的604,607,608铸钢及925锻钢,907,917钢等。自20世纪60年代后期开始,自行研制了第一代舰船用钢,锰系无镍铬901,902,903低合金船体钢和低镍铬的904等舰艇用钢及配套材料。进入20世纪80年代,在结构钢及配套材料方面正在逐步形成以强度级别为系列和品种规格较完整的耐蚀可焊钢系列,主要代表有390 MPa级907A系列钢、440 MPa级耐海水腐蚀性能和低温性能好的含镍铬945系列钢、590 MPa级921A系列钢、785 MPa级980系列钢等[13]。我国自行研制的舰船用钢在海军舰艇建造中已得到成功应用,建造了几十种型号的舰船,舰船用钢的研制与耐腐蚀性发展基本满足了不同时期舰船建造的需要,但与国外先进海军舰船用钢及耐腐蚀性能相比还有一定差距。

2 潜艇耐压壳高强钢现状

潜艇在复杂的海洋环境中工作,耐压壳体是由带加强环的圆柱、圆锥和球壳组成,所以其用钢包括不同厚度钢板、型材、铸钢和锻钢[8]。高强度钢的使用使潜艇能够承受其工作深度产生的静压强和在整个服役期内多次下潜和上浮产生的周期性载荷对耐压壳的影响。特别是随着科学技术的发展,为增强战斗力和保障安全性,各国海军都积极研制潜深大、航速快、耐腐蚀、噪音及磁性低的潜艇,而新型高性能钢的应用对其产生了重要的影响。其中,美、俄、日、法和德等国在研制潜艇用钢方面处于领先地位。

潜艇耐压壳使用的金属材料主要有钢和钛合金。由于所用钢的性能差距较大,各种潜艇性能差别很大。普通潜艇,屈服强度在300 MPa左右,最先进的核潜艇用钢,强度已经高达1100 MPa,比航母用钢还要优良。目前,美、俄、英、法、日、德等国相继研制成一系列的高强度、高韧性、耐腐蚀的耐压壳体结构钢,使潜艇下潜深度从200 m提高到600 m左右,俄、美、日等国已采用屈服强度为900~1100MPa级超高强度钢做为潜艇耐压壳体[12-24]。

2.1 美国潜艇耐压壳高强钢

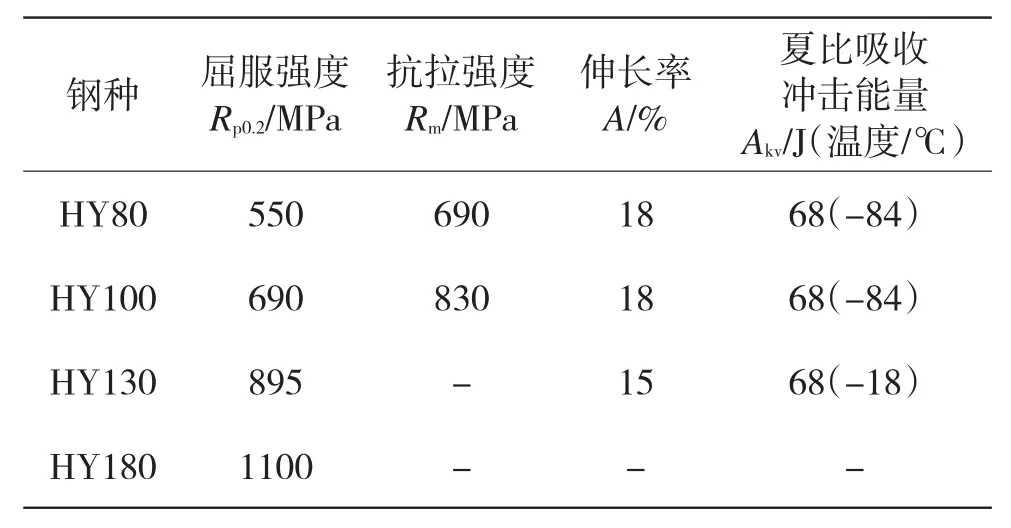

美军潜艇的耐压壳主要使用HY系列高强钢及钛合金。已使用HY-80,HY-100,HY-130和HY-180等高强度、高韧性结构钢,屈服强度分别为550,690,897,1100 MPa,美国潜艇用钢力学性能见表1[8,25-26]。前2种是潜艇耐压壳体主要用钢,潜艇每年需要这2种钢铸锻件各250 t[22]。20世纪60年代前,美海军潜艇耐压壳标准用钢为HY-80钢,美军“洛杉矶”级潜艇的耐压壳及“伊桑艾伦”级核潜艇的全部耐压壳体使用HY-80钢。现今强度更高的HY-l00钢已成为美国海军潜艇耐压壳的标准用钢,美海军“海狼”级潜艇及最新型核潜艇“弗吉尼亚”级的耐压壳都采用HY-l00钢。20世纪80年代用新研制的HY-l30钢建造深海试验潜艇“海豚”号等潜艇的分段,但其在建造“海狼”号核动力潜艇时产生焊接裂缝而被迫改为HY-100钢,在对含碳量的控制,焊接材料的改进,耐腐蚀开裂研究及应用经验的积累之上,该钢已用于建造潜艇[8]。HY-180钢为最新研制的超高强度钢,由于其强度高达1100 MPa,对焊接及耐应力腐蚀开裂提出了更高的要求,目前正在不断的完善中。美军“海崖”号深潜器使用钛合金作耐压壳材料,下潜深度为6100 m,耐腐蚀性能极佳。

表1 美国潜艇用高强度钢力学性能Table 1 Mechanical properties of the submarine with high strength steel in America

2.2 日本潜艇耐压壳高强钢

日本在制造强度较高的特种合金钢方面具有先进技术,潜艇耐压壳体用钢发展处于世界前列,已从NS-30,NS-46,NS-56,NS-63,NS-80,NS90发展到目前的NS-110钢,其屈服强度分别为294,451,550,617,780,883和1080 MPa,日本潜艇用钢力学性能见表2[23]。其中NS-110钢是目前全球潜艇耐压壳体采用的屈服强度等级最高的可焊接高强钢。

日本潜艇用钢的发展主要采用仿制和自创相结合的方针,20世纪60年代初日本潜艇耐压壳材料使用NS-30和NS-46钢。此后对国外高强度钢进行了深入研究,包括美国海军使用的高强度潜艇钢,研制成了NS-63(HY-80改进型),NS-80,NS-90(仿制HY-l00,HY-l30)钢。NS-90钢用于潜深达2000 m的深海调查船外,NS-63和NS-80钢都已分别用于建造“涡潮”、“夕潮”级潜艇的耐压壳,耐腐蚀性能良好。为增加潜艇下潜深度,在美国HY-130和HY-180钢的基础上研制了NS-110钢,将其应用于“春潮”级潜艇的部分耐压壳上,使潜艇潜深达到350 m左右。新一代“亲潮”级潜艇艇壳全部采用NS-110超高强度钢,因焊接、腐蚀开裂等问题和设计水平限制,“亲潮”级潜艇潜深只有450 m左右,该钢为调质钢,焊接工艺相对复杂,目前仍在解决焊接效率低等问题。日本的“深海2000”深潜器使用钛合金作耐压壳材料[21-23]。

表2 日本潜艇用高强钢的力学性能要求Table 2 Mechanical properties of the submarine with high strength steel in Japan

2.3 英国潜艇耐压壳高强钢

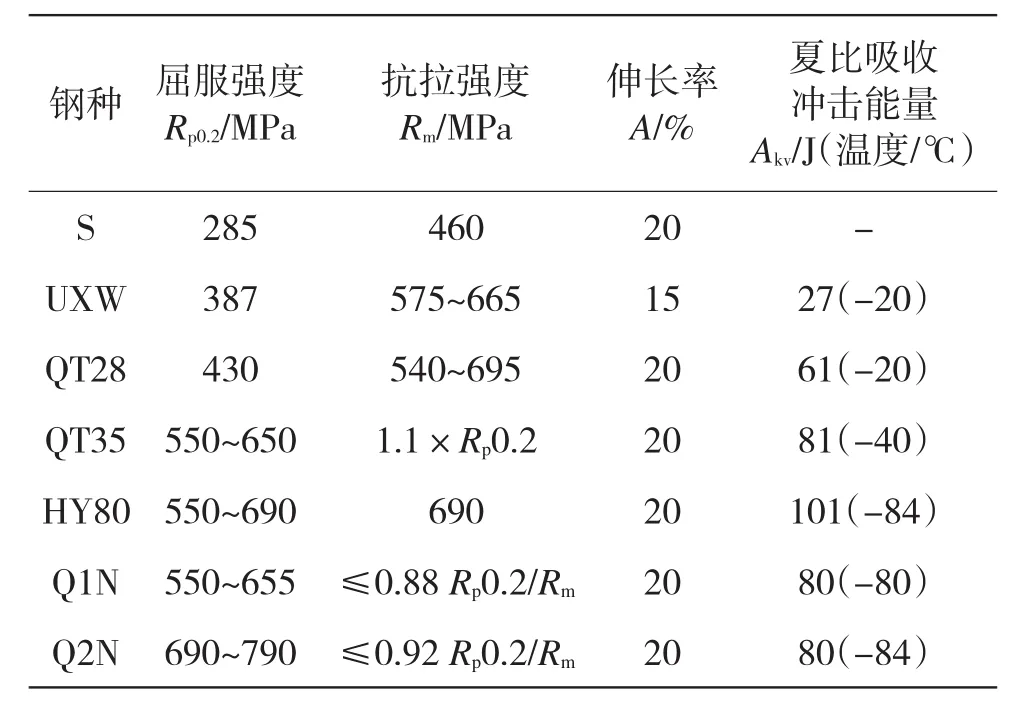

英国也是潜艇用钢开发较早的国家[24]。于二战之后研制的QT系列钢不断应用于潜艇。首先用QT28来建造潜艇,并于1958年用QT35钢建造英国第一艘攻击型核潜艇“无畏号”。QT35曾大量用于潜艇壳体结构,之后于1969年开始用Q1N钢制造潜艇耐压壳体,至今仍用Q1N钢制造核潜艇壳体,如“特拉法加”号核潜艇。目前新研发的Q2N和Q3N钢,已用于建造最新设计的核潜艇,英国“机敏”级潜艇计划使用Q2N作耐压壳材料。英国在潜艇建造过程中所用钢种及性能见表3[24]。

表3 英国潜艇用钢的力学性能要求Table 3 Mechanical properties of the submarine with high strength steel in England

2.4 俄罗斯潜艇耐压壳材料

俄罗斯为世界上首先使用钛合金建造潜艇耐压壳的国家,其用钛合金建造潜艇的技术世界领先。钛合金具有强度高、质量轻、低磁性和耐腐蚀等优点,用其作耐压壳材料可降低潜艇排水量、增大潜深和提高潜艇隐蔽性。俄罗斯先后制造了四级钛合金耐压壳核潜艇,分别为S、M、阿库拉、奥斯卡级,其中奥斯卡级的下潜深度已达1000~1300 m,耐腐蚀性极佳,但钛合金潜艇也存在成本过高的问题[27]。俄罗斯某些潜艇的耐压壳材料采用强度达1175 MPa的CB-2钢,用其制造的阿库拉级潜艇潜深750 m[13]。

2.5 其他国家潜艇耐压壳高强钢

法国也是世界上采用先进潜艇耐压壳体高强钢的国家。20世纪80年代后期采用屈服强度达980 MPa的100HLES钢,作为大型核潜艇“凯旋”级的耐压壳体。德国为世界上唯一用低磁钢建造潜艇的国家,212级潜艇艇体采用一种非磁奥氏体钢制成,不但强度高,而且具有特殊弹性,能防搁浅和碰撞,其低磁钢的屈服强度与HY-80钢相当。由于其韧性好,因此应力腐蚀开裂敏感性较低[4]。

2.6 中国潜艇耐压壳高强钢

目前,921A,922A,923A钢及其配套材料是我国最主要的潜艇用钢。最新的核潜艇耐压壳体用钢为980系钢,具有强度高、韧性高、焊接性好、耐海水腐蚀性优、综合性能优良等特点,但与国外先进水平还有差距。我国7000 m深海载人潜水器“和谐”号采用钛合金作为耐压壳材料[27]。

3 舰艇用高强钢存在的问题

3.1 舰艇用高强钢腐蚀问题

舰艇在复杂的海洋环境下工作,面临很多严重的腐蚀问题[9-11]。随舰艇用钢强度的不断提高,尤其是潜艇下潜深度的逐渐增大,压力的不断提升,舰艇的腐蚀问题变得更加复杂化和多样化。

3.1.1 海洋腐蚀问题

舰艇用高强钢长期服役于盐雾、海水等高Cl-的复杂环境,受到海水及海洋生物的作用而产生电化学腐蚀[28-29],漆膜易发生皂化、老化等问题,漆膜下金属发生严重腐蚀,不仅降低了材料的力学性能,而且缩短其使用寿命[30-33]。随着对先进性和安全性要求的不断提高,舰艇用钢耐腐蚀性能的要求也不断提升。现在防止海水腐蚀采用的方法有增加腐蚀裕量、涂层和阴极保护等[34]。

3.1.2 阴极保护影响分析

对舰艇而言,高强度结构钢的应用成为趋势,随性能及安全性要求的不断提高,钢的强度也不断提升。一般情况下,钢强度越高,氢脆破裂敏感性越大。舰艇结构材料主要受电化学腐蚀机制作用,目前采用的阴极保护技术是控制船体结构腐蚀长效且经济的措施之一。在采用阴保的系统中,保护电位过负时,被保护金属表面会产生较强的析氢反应,使氢容易进入金属,晶格应变加大,致使韧性及延展性降低、脆化,在外力下引起氢脆破裂[35]。因此舰艇钢采用阴极保护时,必须严格控制阴极保护电位范围,使舰艇既被有效保护,又避免产生氢脆等不良影响,保证舰艇的安全性[36-37]。

3.1.3 应力腐蚀问题

随着舰艇用钢强度级别的提高,会导致应力腐蚀等局部腐蚀的敏感性增加,尤其是潜艇随着下潜深度的增加,压力逐步增大,在海水介质作用下可能会发生应力腐蚀开裂。对舰艇而言,材料强度愈高、应力水平越大,应力腐蚀断裂敏感性越高,表面阳极极化行为越明显。应力腐蚀对舰艇的安全性和长期服役产生了极大的不利影响,导致很多危险性事故的发生[38-39]。德军采用Mn-Cr系低磁钢建造U1和U2潜艇,在使用过程中出现了严重的晶间应力腐蚀开裂;前苏联海军用研制的舰艇低磁钢,建造655型核潜艇构件,但在海水介质作用下,发生了晶间腐蚀,导致裂纹产生[36,38]。

3.2 舰艇用高强钢焊接问题

焊接技术的研究与发展对提高舰艇作战性能及安全性具有重大意义。随着舰艇用钢强度、厚度及合金元素的不断提高,对焊接工艺及焊材要求日趋严格,但其焊接易产生氢致裂纹;造成气孔、夹渣、未熔合等焊接缺陷;合金元素增加导致焊接接头过度硬化;因焊后热处理不当引起硬度过高,韧性变低,耐腐蚀性能下降等材料性能裂化[40-42];焊接缺陷和焊后材料性能下降引起腐蚀开裂问题;预热及热处理使成本增加等问题也不断呈现[43-46]。焊接区中的氢含量、拘束应力状态和焊接区微观组织是高强度钢焊接裂纹形成和发展的主要因素。因此加大焊接技术及其配套处理工艺的研究变得尤为重要。目前在满足舰艇性能要求的条件下,高强钢焊缝金属采用低匹配强度技术,降低了建造成本;加强用均热处理和数学模型解决氢致裂缝问题;调整化学成份和热处理工艺,降低或取消焊接预热;通过细化热影响区的晶粒尺寸,减小碳当量,并用TiN,AlN进行固氮等方法改进焊接热影响区的韧性和耐腐蚀性能[8-10]。

4 舰艇用高强钢发展趋势

目前从舰艇战斗力、防御性、安全性、环保性等方面考虑,国内外舰艇用钢一直向高强度、厚规格、高的低温韧性、优良的焊接性、良好的抗层状撕裂性的方向发展,潜艇材料更向钛合金钢方向发展。由于舰艇的特殊性,以下方面也成为其重要发展方向。

1)大规格。为满足舰艇大型化、完整化要求,钢板规格不断加大。钢材规格增大,减少了焊接及焊后热处理等过程,降低了建造成本。

2)低磁性。舰艇用钢的低磁性在舰艇的隐蔽性方面发挥了巨大作用,尤其是潜艇用钢的低磁性非常重要,可以提升潜艇的战斗能力和安全性[47-48]。

3)开发可抑制舰艇涂膜劣化的新型钢板和无需涂装的耐蚀板。开发可抑制舰艇涂膜劣化的新型钢板和无需涂装的耐蚀板对提高舰艇的服役年限,减轻舰艇对环境的影响,并降低舰艇的建造和维修成本有重要作用。

4)开发复合材料。国外正在研究采用复合材料来建造潜艇壳体,并已成为一种趋势[17]。复合材料是由增强纤维和树脂组成的新型材料,目前虽未正式应用,但其具有重量轻、强度高、耐腐蚀、低磁性等优点,可以节省重量,增大下潜深度或提高有效载荷[49-51]。

5)高耐蚀性。由于大量的腐蚀和腐蚀开裂问题的发生,耐腐蚀性成为高强钢越来越重要的性能,制约着高强钢在舰艇中的应用,目前研究的主要重点是不同组织和元素及其含量对钢耐蚀性的影响,优化和开发材料的腐蚀防护方法,优化冶金和焊接工艺降低腐蚀开裂的可能性。

5 结语

随着各国对海洋权益及安全问题重视程度的不断提高,海军舰艇用高强钢及其耐腐蚀性取得了长足的进步。我国虽然在海军舰艇用高强钢的研发和应用方面取得了一定的成绩,但与欧美等发达国家和地区相比,在钢的强度、焊接性能、耐腐蚀性能等方面都存在一定的差距。在对海军舰艇先进性和安全性要求不断提升的今天,应依托冶金、材料、腐蚀等学科的发展,加强海洋舰艇用高强钢及其耐腐蚀性的研究。

参考文献:

[1] WANG W,YAN W,DUAN Q Q,et al.Study on Fatigue Property of a New 2.8GPa Grade Maraging Steel[J].Materials Science and Engineering A,2010,527:3057-3063.

[2] GORDON M.Build Submarine Components From Duplex Stainless Steels[J].Welding Journal,2006,85(11):32-331.

[3] GHOSH S K,BANDYOPADHYAY P S,KUNDU S,et al.Copper Bearing Microalloyed Ultrahigh Strength Steel on a Pilot Scale:Microstructure and Properties[J].Materials Science and Engineering A,2011,528:7887-7894.

[4] 周鑫磊,王世安,王大伟.舰艇用低磁钢的开发及应用[J].材料开发与应用,2011,8(5):70-73.ZHOU Xin-lei,WANG Shi-an,WANG Da-wei.Development and Application of Low-magnetism Steel Used in Naval Ships[J].Development and Application of Materials,2011,8(5):70-73.

[5] 肖泽,李亚政,张军涛.国外海军舰船装备环境试验军用标准分析[J].装备环境工程,2010,7(6):46-52.XIAO Ze,LI Ya-zheng,ZHANG Jun-tao.Analysis of Foreign Military Environmental Test Standards for Warship Equipment[J].Equipment Environmental Engineering,2010,7(6):46-52.

[6] 唐荻,赵爱民,武会宾,等.板带钢轧制新技术及品种研发进展[J].钢铁,2012,47(11):1-47.TANG Di,ZHAO Ai-min,WU Hui-bin,et al.New Rolling Technology of Flat-rolling Steel and Product Development[J].Iron and steel,2012,47(11):1-47.

[7] 唐荻,武会宾.我国高附加值中厚板产品现状与发展趋势[J].轧钢,2012,29(2):1-4 TANG Di,WU Hui-bin.Present Situation and Development Tendency of Products with High Added Xalue for Medium and Heavy Plate[J].Steel rolling,2012,29(2):1-4.

[8] 尹士科,何长红,李亚琳.美国和日本的潜艇用钢及其焊接材料[J].材料开发与应用,2008,23(1):58-65.YIN Shi-ke,HE Chang-hong,LI Ya-lin.Submarine Steel and Welding Consumables Used in American and Japan[J].Development and Application of Materials,2008,23(1):58-65.

[9] 陈光章,唐亮武,王丹,等.舰船装备环境工程发展概况[J].装备环境工程,2004,1(2):1-4.CHEN Guang-zhang,TANG Liang-wu,WANG Dan,et al.The General Situation of the Developing of Environmental Engineering of Ship Equipment[J].Equipment Environmental Engineering,2004,1(2):1-4.

[10] 许立坤,陈光章.环境工程在潜艇中的应用[J].装备环境工程,2005,2(6):10-12.XU Li-kun,CHEN Guang-zhang.Application of Materiel Environmental Engineering to Submarine[J].Equipment Environmental Engineering,2005,2(6):10-12.

[11] 林武强,徐定海.舰艇装备环境及其影响和存在问题分析[J].装备环境工程,2005,2(2):48-52.LIN Wu-qiang,XU Ding-hai.The Influence and Existing Problems of the Environment for and on Carrierbased Materiel[J].Equipment Environmental Engineering,2005,2(6):10-12.

[12] 麻衡,李中华,朱小波,等.航空母舰用厚钢板的发展现状[J].山东冶金,2010,32(2):8-10.MA Heng,LI Zhong-hua,ZHU Xiao-bo,et al.Development Status of Heavy Plate for Aircraft Carrier[J].Shandong Metallurgy,2010,32(2):8-10.

[13] 黄晓艳,刘波.舰船用结构材料的现状与发展[J].船舶,2004,3:21-24.HUANG Xiao-yan,LIU Bo.Current Situation and Development of Warship Structure Material[J].Ship&Boat,2004,3:21-24.

[14] CZYRYCA E J.Meeting the Challenge of Higher Strength,Lighter Warships[J].The AMPTIAC Quarterly,2003,7(3):63-70.

[15] HONG S G,JUN H J,KANG K B.Evolution of Precipitates in the Nb2Ti2V Microalloyed HSLA Steels during Reheating[J].Scripta Materialia,2003,48(8):1201 -1206.

[16] WANG R Z,GARCIA C I,HUA M.Microstructure and Precipitation Behavior of Nb Ti Complex Microalloyed Steel Produced by Compact Strip Processing[J].ISIJ International,2006,46(9):1345-1353.

[17] YAN W,SHAN Y Y,YANG K.Effect of Ti N Inclusions on the Impact Toughness of Low 2 Carbon Microalloyed Steel[J].Metallurgical and Materials Transactions,2006,37(7):2147-2158.

[18] FERNANDEZ J,ILLESCA S S,GUILEMANY J M.Effect of Microalloying Elements on the Austenitic Grain Growth in a Low Carbon HSLA Steel[J].Materials Letters,2007,61(11/12):2389-2392.

[19] MISA R K,NATHANI H,HARTMANN J E.Microstructural Evolution in a New 770MPa Hot Rolled Nb-Ti Microalloyed Steel[J].Materials Science and Engineering:A,2005,394(1/2):339-352.

[20] YANG C F,ZHANG Y Q.New Generation of HSLA Steels for Naval Structures[ J].Iron and Steel 2001,36(11):59-64.

[21] 王任甫,赵彩琴,蒋颖,等.美国舰船用钢板规范的演变与分析[J].材料开发与应用,2012,27(4):80-85.WANG Ren-fu,ZHAO Cai-qin,JIANG Ying,et al.United States Marine Evolution and Analysis of Plate Specifications[J].Development and Application of Materials,2012,27(4):80-85.

[22] 吴始栋.美国海军用高强度钢铸件和锻件工艺的改进[J].舰船科学技术,2005,27(4):89-90.WU Shi-dong.Improves Processes for High-strength Steel Castings and Forgings for Navy Components[J].Ship Science and Technology,2005,27(4):89-90.

[23]尹士科,李亚琳,刘奇凡.日本潜艇用钢及焊接材料的焊接性能综述[J].材料开发与应用,2008,23(4):62-71.YIN Shi-ke,LI Ya-lin,LIU Qi-fan.Review on the Welding Properties of Submarine Steel and Welding Consumables Used for Japan[J].Development and Application of Materials,2008,23(4):62-71.

[24] 徐科.英国潜艇用钢及其焊接材料[J].材料开发与应用,2008,23(4):55-58.XU Ke.Submarine Steel and Welding Consumables Used in UK[J].Development and Application of Materials,2008,23(4):55-58.

[25] JOHN E H,MICHELLE G K,ANGELA L M.Property and Microstructure Evaluation as a Function of Processing Parameters:Large HY-80 steel Casting for a US Navy Submarine[J].Engineering Failure Analysis, 2006, 13:1397-1409.

[26] STEPHEN D F,MICHELLE G K,ANGELA L M.Evaluation of Properties and Microstructure as a Function of Tempering Time at Intercritical Temperatures in HY-80 Steel Castings[J].Engineering Failure Analysis,2007,14:753-764.

[27] 吴始栋,朱丙坤.国外新型金属材料及焊接技术的开发与应用[J].鱼雷技术,2006,14(5):6-11.WU Shi-dong,ZHU Bing-kun.Development and Application of New Metallic Materials and Welding Techniques on Submarine and Surface Ship Overseas[J].Torpedo Technology,2006,14(5):6-11.

[28] 吴进怡,柴柯,肖伟龙,等.25钢在海水中的微生物单因素腐蚀[J].金属学报,2010,46(6):755-760.WU Jin-yi,CAI Ke,XIAO Wei-long,et al.The Single Effect of Microbe on the Corrosion behaviors of 25 Steel in Seawater[J].Acta Metallurgica Sinica,2010,46(6):755-760.

[29] 吴进怡,柴柯,肖伟龙,等.热带海洋环境下海水中微生物对45钢腐蚀行为的单因素影响[J].金属学报,2010,46(1):118-122.WU Jin-yi,CAI Ke,XIAO Wei-long,et al.The Single Effect of Microbe on the Corrosion Behaviors of 45 Steel in Seawater of Tropical Ocean Environment[J].Acta Metallurgica Sinica,2010,46(1):118-122.

[30] 丰卫东.海洋环境对金属材料的腐蚀及其评价方法[J].装备环境工程,2005,2(6):86-89.FENG Wei-dong.Corrosion of Metals in Marine Environment and Its Evaluating Techniques[J].Equipment Environmental Engineering,2005,2(6):86-89.

[31] 尹力,曹顺安,吴善宏,等.Q235钢在海水及海水淡化一级RO产水中的腐蚀特性研究[J].表面技术,2012,41(3):43-46.YIN Li,CAO Shun-an,WU Shan-hong,et al.Research on Corrosion Properties of Q235 Carbon Steel in Seawater and One-stage RO Water of Seawater[J].Surface Technology,2012,41(3):43-46.

[32] 侯健,王伟伟,邓春龙.海水环境因素与材料腐蚀相关性研究[J].装备环境工程,2010,7(6):167-170.HOU Jian,WANG Wei-wei,DENG Chun-long.Study on Relation between Environmental Factors and Corrosion in Seawater[J].EquipmentEnvironmentalEngineering,2010,7(6):167-170.

[33] 曹宏涛,李雪亭.基于海洋环境的紧固件腐蚀防护要求及技术措施[J].表面技术,2013,42(1):105-108.CAO Hong-tao,LI Xue-ting.Corrosion Protection Requirements and Technical Measures of Fasteners Based on the Marine Environment[J].Surface Technology,2013,42(1):105-108.

[34] 周学杰,萧彧星,张三平,等.长效防腐蚀涂层体系热带海水环境中22年的腐蚀行为[J].材料保护,2009,42(3):23-26.ZHOU Xue-jie,XIAO Yu-xing,ZHANG San-ping,et al.Corrosion Behavior of Long-Lasting Anticorrosion Coating Systems in Troplcal Seawater Environment[J].Journal of Materials Protection,2009,42(3):23-26.

[35] BROPHY A J.Stress Corrosion Cracking of Austenitic Stainless Steels in Refinery Environments[J].Materials Performance,1974,13(5):9-15.

[36] 黄加强,胡科峰,李生.潜深增大对潜艇腐蚀防护影响分析与对策[J].装备环境工程,2011,8(5):70-73.HUANG Jia-qiang,HU Ke-feng,LI Sheng.Analysis and Countermeasure on Impact of Depth Increasing on Submarine Corrosion Protection[J].Equipment Environmental Engineering,2011,8(5):70-73.

[37] 郭为民,李文军,陈光章.材料深海环境腐蚀试验[J].装备环境工程,2006,3(1):5-7.GUO Wei-min,LI Wen-jun,CHEN Guang-zhang.Corrosion Testing in Deep Ocean[J].Equipment Environmental Engineering,2006,3(1):5-7.

[38] DU X S,SU Y J,LI J X,et al.Stress Corrosion Cracking of A537 Steel in Simulated Marine Environments[J].Corrosion Science.,2012,65:278-287.

[39] MA J,ZHANG B,WANG J Q,et al.Anisotropic 3D Growth of Corrosion Pits Initiated at MnS Inclusions forA537 Steel During Corrosion Fatigu[J].Corrosion Science,2010,52:2867.

[40] 林鑫,杜敏,李成杰,等.DH36钢焊接件海水腐蚀行为研究[J].中国海洋大学学报,2013,43(3):70-74.LI Xin,DU Min,LI Cheng-jie.Study on Corrodion in Seawater of Welded DH36 Steel[J].Periodical of Ocean University of China,2013,43(3):70-74.

[41] 车俊铁,姬忠礼,张兵,等.00Cr18Ni14Mo2Cu2不锈钢耐海水腐蚀焊接工艺分析[J].焊接学报,2010,31(1):105-108.CHE Jun-tie,JI Zhong-li,ZHANG Bing,et al.Seawater Corrosion-resistant Welding Procedure of 00Cr18Ni14Mo2Cu2Stainless Steel[J].Transactions of The China Welding Institution,2010,31(1):105-108.

[42] 虞毅,许可望,蔡文刚,等.海洋工程用TMCP钢焊接接头的海水腐蚀研究[J].结构钢,2011,12(26):68-70.YU Yi,XU Ke-wang,CAI Wen-gang,et al.Study on Corrosion in Seawater of Welded Joint of TMCP Steel[J].Steel Construction,2011,12(26):68-70.

[43] JOHN R M,MALCOLM J S,FREDVAN K,et al.Experimental Investigation of the Strength and Stability of Submarine Pressure Hulls with and Without Artificial Corrosion Damage[J].Marine Structures,2010,23:339-359.

[44] ARASH Z,BIPUL H,KEN C.Drag Forces Caused by Submarine Glide Block or Out-runner Block Impact on Suspended(free-span)Pipelines[J].Ocean Engineering,2012,47:50-57.

[45] CHUL J M,IN-HOON K,BAE-HYEON C,et al.Buckling of Filament-wound Composite Cylinders Subjected to Hydrostatic Pressure for Underwater Vehicle Applications[J].Composite Structures,2010,92:2241-2251.

[46] JOHN R M,LEI J,ANDRE H G.Accuracy of Nonlinear Finite Element Collapse Predictions for Submarine Pressure Hulls With and Without Artificial Corrosion Damage[J].Marine Structures,2011,24:292-317.

[47] 周鑫磊,王世安,王大伟.舰艇用低磁钢的开发及应用[J].材料开发与应用,2012,27(2):84-93.ZHOU Xin-lei,WANG Shi-an,WANG Da-wei.Development and Application of Low-magnetism Steel Used in Naval Ships[J].Development and Application of Materials,2012,27(2):84-93.

[48] 郑智敏,丁振斌.45Mn17Al3低磁钢焊接特性及工艺研究[J].材料开发与应用,2011,26(3):19-21.ZHENG Zhi-min,DING Zhen-bin.Research on Welding Characteristics and Technology of 45Mn17Al3Low Magnetic Steel[J].Development and Application of Materials,2011,26(3):19-21.

[49] 陈长江,李秉忠.海洋钢结构长效复合防护涂层及其性能研究[J].表面技术,2005,34(2):58-59.CHEN Chang-jiang,LI Bing-zhong.Long Term Composite Protective Coating for Marine Steel Structure and Its Properties[J].Surface Technology,2005,34(2):58-59.

[50] 李剑,张卫珂,尹衍升.B4C陶瓷基复合材料的海水腐蚀研究[J].装备环境工程,2009,6(6):5-8.LI Jian,ZHANG Wei-ke,YIN Yan-sheng.Corrosion Behavior of B4C Matrix Composite Material[J].Equipment Environmental Engineering,2009,6(6):5-8.

[51] 谢晶,李地红,于漠南,等.SW901环氧乙烯基复合材料的耐海水腐蚀性能研究[J].材料科学与工艺,2011,19(4):41-46.XIE Jing,LI Di-hong,YU Mo-nan,et al.Performance of Resistance to Sea Water of SW901 EPOXY Vinyl Ester Composite[J].Materials Science&Tehchnology,2011,19(4):41-46.