基于可靠性为中心的航空保障系统特种装置维修决策研究

惠宝聚,杨茂胜

(1.海装舰技部,北京 100841;2.海军航空工程学院 青岛校区,山东 青岛 266041)

航空母舰(以下简称航母)是以舰载机为主要作战武器并为其提供海上活动基地的大型水面舰艇,是各国海军实现远海战略的关键装备。航空保障(以下简称航保)系统作为航母的主要系统之一,负责完成对舰载机的塔台飞行起降指挥、航空机务保障和航空舰面勤务保障,是航母最具特色的全新系统,是航母工程中实现“飞机上舰”和“形成作战能力”的关键所在[1]。

目前在俄罗斯“库兹涅佐夫”号航母上安装的特种装置大多采用的是定期维修方式,如阻拦索使用次数、油液冷却器阳极棒使用时间到达规定时限就必须更换。这种维修模式存在着如下的弊端:一方面为了保证安全,给出的定期维修间隔期相对较短,这样就存在较为严重的浪费现象,使得维修费用高,“性价比”较低;另一方面定期维修必然导致部分运行状态较好的装备周期性停运,使得某一时间段维修工作量集中,不利于提高维修质量,使装备完好率下降[2-5]。

以可靠性为中心的维修(RCM)是以装备的故障模式和影响分析为基础的,其出发点不是单纯提高可靠性、可用率,而是考虑经济性与可靠性的最佳结合,即以最经济的方式提高可靠性[6-9]。所采用的方法是用技术分析代替经验规定,用技术分析的结果作为维修决策的依据,这样就可以克服上面所提到的定期维修所带来的两个问题[10-12]。

1 航保系统特种装置基本概况

航空保障系统特种装置(简称特种装置)是航母实现舰机结合的关键装备,在俄罗斯“库兹涅佐夫”号航母上安装的特种装置主要包括:起降系统中的阻拦索/网装置、喷气偏流板装置、飞机止动装置、起降集中控制装置;调运系统中的飞机升降机、机库大门和调向转盘;起飞和着舰引导系统中的光学助降装置、起降综合电视监视系统、着舰引导雷达等。该类装备的状态完好性直接影响着航母舰载机出动回收能力,影响舰载机的起降安全,在很大程度上决定了航母的战斗力。

2 航保特种装置维修技术保障特点

2.1 要求高

航空保障系统作为直接保障舰载机遂行作战任务的特殊装备系统,是连接航母与舰载机的“纽带”,为舰载机在母舰上的起降、着舰引导、转运、维修、供应及飞行前后的准备等各项航空作业提供最直接的保障。其装备完好性是决定舰载机能否发挥应有作战效能的前提和基础。因此,其维修技术保障工作对于提高航空保障系统的保障效能,进而提高其对舰载机的保障能力具有重要的意义。

2.2 任务重

航母的作战使命主要由舰载机来承担和完成。作战训练时,舰载机通常需要连续、多日、持续地执行“多机多波次”的作战训练任务,使得舰空保障系统的日工作时长往往达到12 h以上。航保系统使用频率高、强度大,寿命件、消耗件更换频繁,保障难度大,加之系统组成庞大、装备类型千差万别,各类装备的突发故障需及时解决,维修技术保障工作量大、任务重。

2.3 危险大

舰载机起飞、着舰等作业,可能导致机毁人亡、火灾和爆炸等重大灾难事故。航空保障系统除直接为上述作业提供保障服务外,还涉及上万枚航空弹药、几千吨喷气燃料与几十兆帕高压氧气、氮气的贮存、转运、加注与补充等高危作业,工作中安全风险大,对装备可靠性和安全性要求高。因此,维修技术保障工作必须做到精准、高效,确保航空保障系统始终保持较高的完好率和可用率。

3 航保特种装置RCM分析

运用以可靠性为中心的维修方法(RCM)进行分析,主要包括重要功能部件确定、故障模式及影响分析和重要功能部件RCM逻辑决断等三个步骤[13-15]。下面以俄罗斯“库兹涅佐夫”号航母喷气偏流板装置为例来介绍RCM在航保特种装置维修决策中的应用。

3.1 重要功能部件确定

运用RCM辅助分析软件进行分析,确定方法步骤。

3.1.1 确定原则

特种装置中满足下列条件之一的部件应确定为重要功能部件。

1)该部件的故障可能影响安全;

2)该部件的故障可能影响任务完成;

3)该部件的故障可能导致重大的经济损失;

4)该部件的隐蔽功能故障与另一有关的或备用部件的故障的综合可能导致上述一项或多项影响;

5)该部件的故障可能引起的从属故障将导致上述一项或多项影响。

3.1.2 确定步骤

确定重要功能部件是一个自上而下的、粗略的过程,如果没有准确的信息表明某一部件是否为重要功能部件,应将该部件暂时划为重要功能部件。确定过程中,对部件故障后果一般应采用工程判断方法进行决断。重要功能部件的确定一般应按如下步骤进行:

1)从系统级开始至可在装备上直接更换或修复的最低层次上的单元为止,逐层列出各个部件,形成装备的结构框图;

2)从系统级开始自上而下地对各个层次上的部件进行重要功能部件判定。如果某一部件被确定为重要功能部件,则应继续判定其下一层次的部件是否为重要功能部件。此过程反复进行,直至非重要功能部件可在装备上直接更换或修复的最低层次上的单元为止。

3.1.3 特种装置重要功能部件汇总

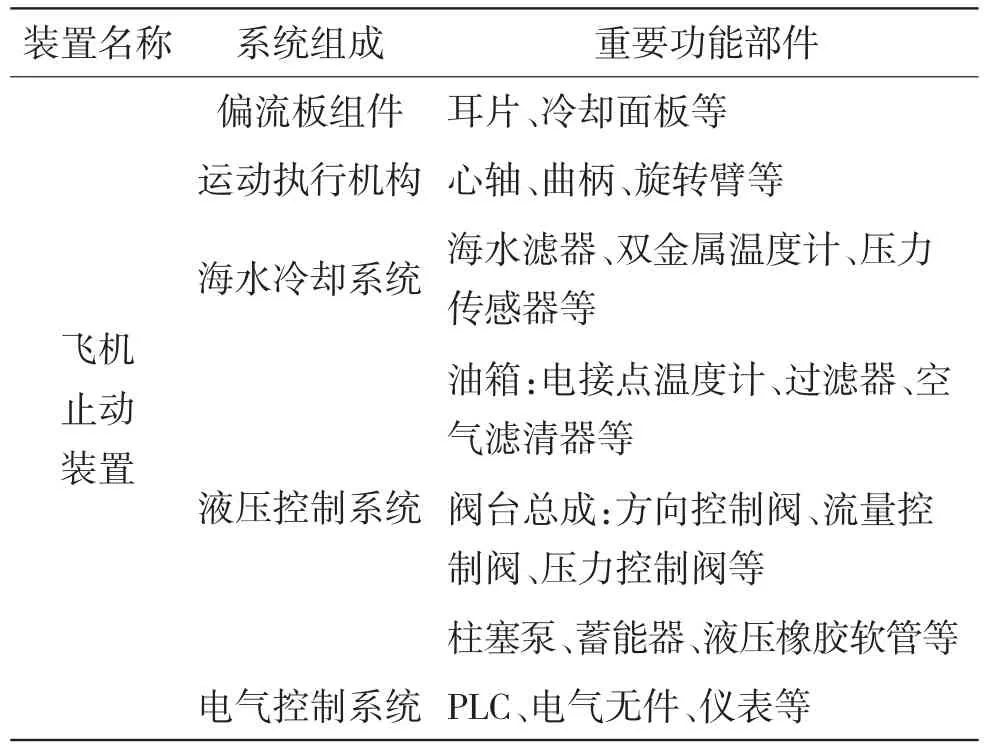

按此分析方法得到的喷气偏流板装置重要功能部件见表1。

表1 喷气偏流板装置重要功能部件汇总Table 1 Collection of parts with important functions in the Jet blast deflector

3.2 故障模式及影响分析

进行故障模式和影响分析,具体分析过程通过RCM辅助分析软件进行分析。分析内容包括各重要功能部件故障原因、故障模式、对装置各层次影响等,形成FMEA汇总表。

以喷气偏流板装置中的冷却面板为例,分析过程如图1和图2所示。其故障模式有两种,即安装螺钉松动和冷却板损坏,其中导致安装螺钉松动的原因是偏流板受到振动或者较大冲击载荷,这就有可能影响到冷却面板的使用,严重时会导致面板与底板的连接脱落,不能完成降温作用。造成冷却面板损坏的原因主要是:冷却面板经常受到发动机高温气流作用,而且正对着发动机喷口处的气温最高,而偏流板装置四周处冷却面板承受的温度相对较低,因此正对着发动机喷口处的冷却面板容易损坏,从而影响到整个喷气偏流板的降温偏流作用实现。

图1 冷却面板故障模式分析Fig.1 Analysis of the failure modes for Jet blast deflector

图2 冷却面板故障原因分析Fig.2 Analysis of the failure causes for Jet blast deflector

3.3 重要功能部件RCM逻辑决断

运用RCM逻辑决断图确定重要功能部件维修工作类型、维修等级、预防性维修间隔和时机。

1)RCM逻辑决断方法。应用逻辑决断确定预防性维修工作类型,如图3所示。针对以可靠性为中心的维修分析部件各功能故障原因应按逻辑决断图的流程进行分析,选择适用而有效的预防性维修工作类型。对于没有找到适用的和有效的维修工作类型的部件,应根据其故障后果的严重程度确定是否更改设计。

2)维修工作类型。维修工作类型包括保养、操作人员监控、定期检查、技术检测、定时拆修、定期报废、综合工作等。对于冷却面板,除了日常保养外,当达到一定的使用时限就应该进行定期报废。

3)特种装置重要功能部件维修等级。维修等级分为三级:舰员级、中继级和基地级。对于冷却面板的更换,适用于舰员级。

4)特种装置重要功能部件的预防性维修间隔和时机。以故障规律与故障特征为依据,但为了便于执行,应尽可能与现有的维修制度的规定一致。除非特殊需要,一般应将分析出的预防性工作按分析要求的间隔期就近靠在现有制度规定的间隔期上。间隔期一般应成倍数关系,这样便于维修管理与操作。对于冷却面板,其预防性维修间隔期为×××次,即当使用×××次后,不管面板损坏与否,都应进行更换处理,避免因超期使用出现预想不到的严重后果。

以此类推,对装置的每个重要功能部件都按照上面的分析方法进行决断,最后经过汇总就可以得到整个喷气偏流板装置的维修工作类型、维修等级和维修间隔期等重要数据。由于该方法具有通用性,因此可直接推广应用到整个航保系统特种装置的维修决策分析中。

图3 冷却面板RCM逻辑决断图Fig.3 Logic chart of RCM for the flats

4 结论

通过对航保系统特种装置维修保障特点分析,提出了以基于可靠性为中心的维修决策方法,并以喷气偏流板装置为例对该方法的分析过程进行了详细阐述。通过研究,得到如下结论。

1)RCM可有效地应用于航保系统特种装置维修分析中,可为机关决策提供理论参考。

2)航保系统维修保障具有要求高、任务重和危险大等特点,在实际工作中各级领导应加强管理、勤于研究、善于总结,以提高维修保障质量。

3)保障人员应严格按照规定的维修保障类型和间隔期进行维修作业,尤其是在对特种装置各种重要功能部件进行维修时,应高度重视、加倍小心,避免出现人为差错。

4)装备在试验和使用中反应出来的各种数据是进行基于可靠性为中心的维修决策的重要依据,各类保障人员应加强对所执掌装备的研究力度,注意收集装备在使用和维修中的各种性能参数,尤其是对那些典型故障的故障现象、故障原因及故障处理方法,应做好详细记录,并进行分类保存,为后续装备维修保障和研究奠定基础。

参考文献:

[1] 杨茂胜,毕玉泉,陈跃良.简析阻拦索装置定长冲跑控制阀[J].海军航空工程学院学报,2012,27(2):223-227.YANG Mao-sheng,BI Yu-quan,CHEN Yue-liang.Studying on the Working Principle and Familier Trouble of the Constant Runout Value for the Arresting Gear[J].Journal of Naval Aeronautical and Astronautical University,2012,27(2):223-227.

[2] 张彦宏,赖长江,郭建科.海上舰船装备维修保障建设探讨[J].装备环境工程,2007,4(4):81-84.ZHANG Yan-hong,LAI Chang-jiang,GUO Jian-ke.Discussion on the Construction of Maritime Warships Equipment Maintenance and Support[J].Equipment Environmental Engineering,2007,4(4):81-84.

[3] 黄君玲,张来斌,段礼祥.基于状态监测和故障诊断的RCM技术[J].石油机械,2011,39(4):60-63.HUANG Jun-ling,ZHANG Lai-bin,DUAN Li-xiang.The Condition Monitoring and Fault Diagnosis-based RCM Technology[J].China Petroleum Machinery,2011,39(4):60-63.

[4] 白文柱,冯文奇,叶剑.基于RCM的海上设备维修管理模式[J].中国修船,2013,26(4):51-53.BAI Wen-zhu,FENG Wen-qi,YE Jian.RCM-based Management Model of Equipment Maintenance on Offshore Oil Platform[J].China Shiprepair,2013,26(4):51-53.

[5] 喻刚,王国生,张春龙.RCM方法在装备维修策略研究中的应用[J].装备制造技术,2013,10(6):76-78.YU Gang,WANG Guo-sheng,ZHANG Chun-long.Application of RCM Method in Research of Equipment Repair Policy[J].Equipment Manufacturing Technology,2013,10(6):76-78.

[6] 董信宏,王莉芳.基于RCM的流程型生产线设备维修决策方法研究[J].医药工程设计,2006,27(3):25-27.DONG Xin-hong,WANG Li-fang.Research of Decision Method for Maintenance of Equipment in Flow Production Line Based on RCM[J].Pharmaceutical&Engineering Design,2006,27(3):25-27.

[7] 李佳伟,潘尚峰.基于RCM的丝杆轴承周期维修策略[J].机床与液压,2012,40(23):178-180 LI Jia-wei,PAN Shang-feng.Periodic Maintenance Strategy for Screw Bearing Based on RCM[J].Machine Tool&Hydraulics,2012,40(23):178-180.

[8] 汪文峰,宋黎.武器装备备件维修任务预测[J].装备环境工程,2009,6(5):42-44.WANG Wen-feng,SONG Li.Prediction of Equipment Spare Part for Maintenance Task[J].Equipment Environmental Engineering,2009,6(5):42-44.

[9] LI Chao,LI Xiang-ke,WANG Xiao-ming.Diversity-oriented Synthesis of Bicyclic Ring Systems Via a Conjugate Addition/Aldol/RCM Process[J].Science China(Chemistry),2013,56(3):337-341.

[10] 张西山,闫鹏程,孙江生.基于RCM的维修保障信息平台[J].兵工自动化,2011,30(5):30-32.ZHANG Xi-shan,YAN Peng-cheng,SUN Jiang-sheng.Maintenance Support Information Platform Based on RCM[J].Ordnance Industry Automation,2011,30(5):30-32.

[11] 关金发,吴积钦,王旭东.接触网RCM维修策略研究[J].铁道标准设计,2013(7):97-101.GUAN Jin-fa,WU Ji-qin,WANG Xu-dong.Study on Optimized Maintenance Strategy of Overhead Contact Line System Based on RCM Technology[J].Railway Standard Design,2013(7):97-101.

[12] 胡少波.螺栓-法兰连接系统RCM分析及故障风险评价[J].石油化工设备,2013,42(2):66-71.HU Shao-bo.Reliability Centered Maintenance and Risk Assessment of the Bolt-flange Connection System[J].Petro-Chemical Equipment,2013,42(2):66-71.

[13] 但斌斌,邬俊惠,容芷君.基于RCM的冶金单体设备预防性维修模型[J].武汉科技大学学报,2011,34(6):458-461.DAN Bin-bin,WU Jun-hui,RONG Zhi-jun.RCM-based Preventive Maintenance Model of the Single Metallurgical Equipment[J].Journal of Wuhan University of Science and Technology,2011,34(6):458-461.

[14] 左飞,贾佳,符萌.基于RCM的铁路信号设备维修周期的分析[J].铁路计算机应用,2010,19(4):11-14.ZUO Fei,JIA Jia,FU Meng.Analysis of Railway Signal Equipment Maintenance Cycle Based on RCM[J].Railway Computer Application,2010,19(4):11-14.

[15] 朱日春,谢立军,周伟.航空保障装备RCM辅助分析决策系统研究[J].信息技术,2013(4):107-109 ZHU Ri-chun,XIE Li-jun,ZHOU Wei.Research on Aviation Guaranteeing Equipment Auxiliary Analysis Decision System Based on RCM[J].Information Technology,2013(4):107-109.