Al-Mg合金汽车材深冲开裂问题的工艺研究

杜新伟

(乳源东阳光精箔有限公司,广东 韶关 512700)

0 前 言

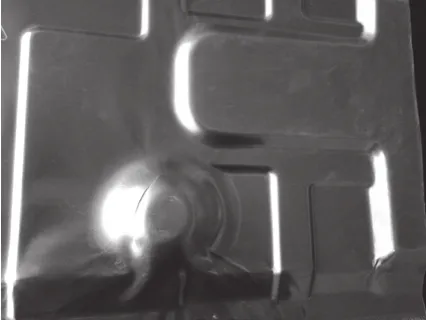

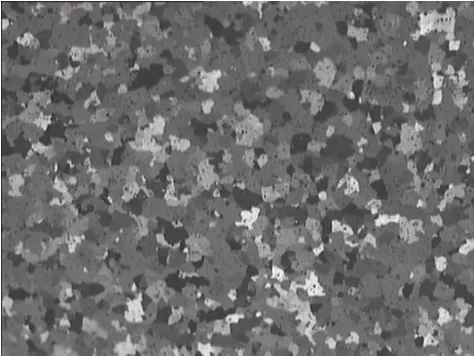

Al-Mg合金、Al-Mn合金属于热处理不可强化合金,以其强度适中、成型性好的优势广泛应用于汽车行业。随着国家十二五战略规划的逐渐实施,节能减排的绿色环保汽车在行业比重中逐渐提升,节能的最有效方式就是减重,铝合金零件取代钢材零件的技术革新日趋成熟,尤其是Al-Mg合金,因其合金强度更高,综合性能更好,在汽车隔热板、车门材料、车体材料上广泛应用。汽车零件大部分都需要冲压,因此冲压性能好坏至关重要。除了本身的材料性能,适宜的加工工艺对于冲压性能也存在较大影响。实际生产中曾发生5052合金(Al-Mg合金)汽车材冲压开裂的现象(见图1),经过试验研究,发现其主要原因是材料发生晶粒异常长大,相对正常晶粒,其平均晶粒尺寸增大6倍左右,同时各晶粒之间尺寸差异较大,导致冲压过程中变形严重不均匀而开裂(见图2)。经过分析材料发生晶粒异常的原因在于其加工工艺出现问题,临界加工率状态下进行完全再结晶导致。加工率指的是材料再结晶退火之后经过轧制后减薄厚度与原始厚度的比值,临界加工率指的是铝材的一个加工率临界点或者较窄区间,铝材经过等于或者小于此加工率加工后进行再结晶退火,材料性能、组织会发生明显异变,并且随着退火温度的上升,异变程度逐渐增加。经过试验验证和金相分析可以得知,纯铝系、Al-Mn系、Al-Mg系合金均存在这一加工率。

图1 冲压开裂样品实物图

图2 冲压开裂样品金相图

1 试验方案

1.1 试验材料

采用半连续铸轧生产的5052合金合金方锭,成分为表1中成分要求,锯切为规格450×1180×5300mm铸锭,成品规格0.5×1160mm×C。生产工艺流程为:熔炼-铸造-铣边-锯切-铣面-均热-热轧-冷轧(①中退厚度0.65mm;②中退厚度0.75mm;③中退厚度0.90mm;④中退厚度1.0mm)-重卷(切边+清洗)-中间退火-冷轧-取样。

表1 5052合金各元素(质量分数/%)

1.2 试验方案

热轧坯料厚度6.5mm,冷却后转冷轧轧制。不同状态卷材工艺:热轧坯料根据试验要求,预留不同加工率,即6.5mm热轧坯料经过冷轧轧制5~7个道次至厚度分别为0.65mm(23.1%预留)、0.75mm(33.3%预留)、0.9 mm(44.4%预留)和1.0 mm(50%预留)。上述各厚度坯料经过清洗之后,进行完全再结晶退火,退火工艺:350℃×2h。退火后,再由四重不可逆冷轧机统一轧制至成品厚度0.5mm。将不同加工率的带材样板进行完全再结晶退火试验,退火温度选择350oC、450℃两个温度点,退火采用箱式空气退火炉,100℃以下进炉,随炉0.5h升温,到达工艺温度后保温4h。

对退火后样板进行力学性能检测与金相组织检测。力学性能采用拉伸试验机进行,金相组织采用阳极覆膜的方式,覆膜液配比:H3PO438%,H2SO443%, H2O 19%。

2 试验结果与分析

2.1 加工率与退火温度对5052合金完全再结晶组织和性能影响

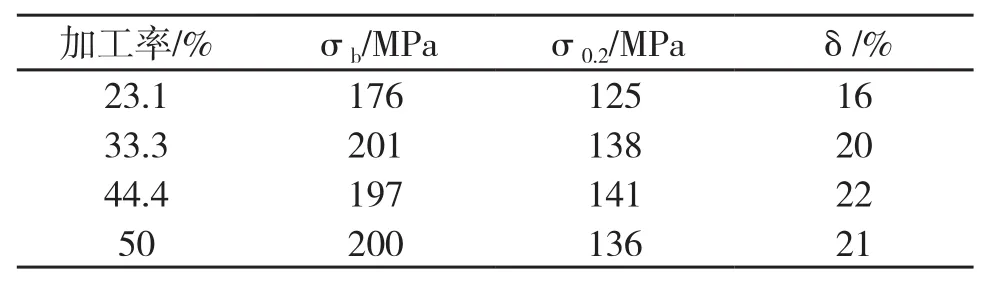

厚度为6.5mm的热轧板由四重不可逆冷轧机轧制成0.65~1.0mm不同厚度中间道次卷材,经过350℃×2h中间退火,再次轧制至成品厚度为0.5mm卷材,分别取样后进行小炉退火,退火工艺350℃×4h,450℃×4h,其性能指标见表2、表3。从表2发现,样品在经过23.1%加工率变形后进行350℃×4h退火后,其抗拉强度性能相对正常O态5052合金性能下降8~10MPa,延伸率下降2~3MPa,样品在经过33.3%、44.4%、50%加工率变形后进行350℃×4h退火后,其性能指标与正常料保持一致,强度指标、延伸率指标稳定。升高退火温度至450℃后,23.1%加工率样品强度继续降低6MPa,延伸率进一步降2%。其他加工率样品抗拉强度与延伸率指标基本保持与正常性能一致。

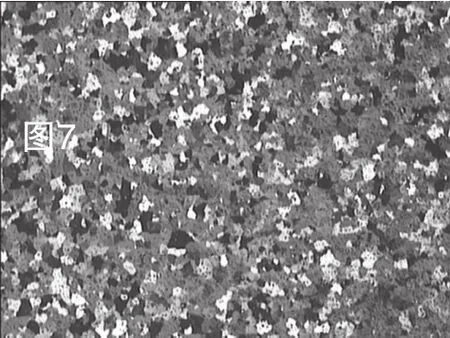

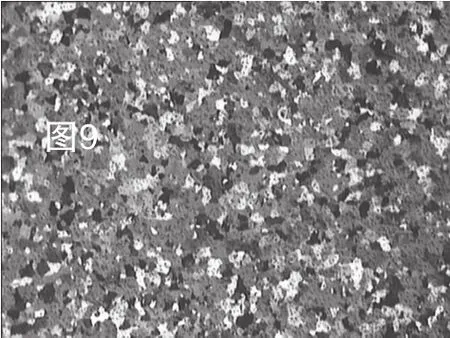

从图3发现,23.1%加工率样品经过350℃×4h退火后晶粒尺寸发生明显增大,相对于正常晶粒,平均晶粒尺寸增大约5倍。同时各晶粒之间尺寸存在差异,部分晶粒尺寸较大,部分较小,但整体增长明显。从图4发现,经过450℃×4h退火后23.1%加工率样品晶粒尺寸继续增大,基本增大到正常尺寸的10倍。从图5至图10发现,其他加工率的样品在350℃×4h和450℃×4h退火后晶粒尺寸未发生明显变化。

2.2 临界加工率现象分析

从上述实验可以发现,Al-Mg合金(包含其他金属材料)在某一加工率冷变现后,在随后的再结晶退火中出现晶粒粗大,使得材料的塑性与强度大幅度降低,给后续加工带来困难。而高于这一加工率,材料进行再结晶退火时,晶粒尺寸与力学性能基本不产生变化,这一加工率一般称为临界加工率。临界加工率下材料晶粒变大的常用解释为以下两种:(1)临界加工率下,材料经过的轧制道次少,晶粒破碎不明显,再结晶晶核偏少,从而导致后续的再结晶过程中晶粒持续长大而出现大晶粒[1];(2)临界加工率下,材料再结晶晶粒相对高加工率晶粒生长迅速,导致晶粒度变大[2]。

350℃×4h退火过程中,温度相对较低,晶粒生长属于择优生长,故出现晶粒尺寸普遍增大,但尺寸不一的状况;随着退火温度升高,350℃×4h退火过程中,晶粒发生持续长大,则大晶粒会逐渐吞并小晶粒,造成全部都是大尺寸晶粒的现象。

对于这一问题的深层次原因,也有一种观点认为,金属发生临界变形时,变形以晶间变形为主,变形过程中,材料的晶粒之间发生转动,晶粒位相发生变化,晶粒之间的位相差发生变化,有的变小,甚至趋于零,有的变大。位相差为零后,位相完全相同,再结晶退火时,晶界消失,两晶粒合并,成为粗大晶粒。位相差很小时候,呈现粗大亚晶结构。位相差变大时,晶界与晶粒内部的应力随之增大,结晶动力增大。再结晶退火时,原有的晶格被破坏,产生出新的晶粒。

临界加工率之下,材料在结晶退火会发生明显的晶粒长大、塑性降低现象,故会在冲压过程中发生开裂现象。不同合金的临界加工率会有所不同,实际生产中应该避免在临界加工率范围加工冲压产品。

表2 不同加工率状态下350℃×4h退火后性能

表3 不同加工率状态下450℃×4h退火后性能

图3 23.1%加工率350℃×4h

图4 23.1%加工率450℃×4h

图5 33.3%加工率350℃×4h

图6 33.3%加工率450℃×4h

图7 44.4%加工率350℃×4h

图8 44.4%加工率450℃×4h

图9 50%加工率350℃×4h

图10 50%加工率450℃×4h

4 结论

(1)Al-Mg合金(5052合金作为代表)存在临界加工率现象,其临界点在25%加工率附近,超过这一加工率,材料完全再结晶退火不会产生性能与组织的明显变异,低于这一加工率,材料完全再结晶退火后,会出现强度与塑性降低,晶粒增大的趋势,导致深冲过程中产生开裂。

(2)Al-Mg合金(5052合金作为代表)临界加工率之下进行高温完全再结晶退火(450℃)后,材料的强度与延伸率相对低温完全再结晶退火(350℃)进一步下降。晶粒尺寸进一步长大,并趋向一致,全部为大尺寸晶粒。

(3)临界加工率之下,材料在结晶退火会发生明显的晶粒长大、塑性降低现象,故会在冲压过程中发生开裂现象,不同合金的临界加工率会有所不同,实际生产中应该避免在临界加工率范围加工冲压产品。

[1] 陈炎嗣,郭景仪.冲压磨具与设计技术[M].北京:北京出版社,1991

[2] 宋维锡.金属学[M].北京:冶金工业出版社,1980