轮胎翻新中的现代挤出工艺

刘 霞 编译

(西北橡胶塑料研究设计院,陕西 咸阳 712023)

轮胎翻新中的现代挤出工艺

刘 霞 编译

(西北橡胶塑料研究设计院,陕西 咸阳 712023)

此挤出机配置了iCoM(可在线分析整体连续终炼)装置,在轮胎的翻新工艺中,可将母炼胶和颗粒状助剂用失重式供料机输送到挤出机齿轮泵系统中、挤出具有精细外形的胶条,并自动缠绕滚压到基胶上,胶片无内部气泡。

轮胎;翻新;iCoM

通过VMI-АZ的СTС挤出机进行软胶片轮胎翻新的技术已成熟。此工艺有很多优点:

1)自动补洞,并同时贴合1mm的软胶片;

2)采用一种规格的喂料胶条替代不同规格的昂贵的压延胶料,节省材料成本;

3)不需要额外的胎肩加工,从而节省劳动力;

4)溶液喷雾可节省人力和材料;

5)找出未发现的小孔;

6)由于具有良好的粘接性、无内部气泡以及加工的自动化,因而提高了产品质量。

轮胎生产商需要新型挤出设备,对超高性能胎面进行胎面翻新。由于高填充胎面胶有非常高的黏度,所以传统缠绕机不能以适当的温度挤出量关系来处理这类材料。基于挤出机的胶条缠绕工艺的口型摩擦成为限制因素。解决的方法是,类似于新轮胎的生产过程中,挤出整体胎面胶(挂背胶)。具有自动补洞(СTС)功能软胶片挤出设备可成为此类设备的一部分,而胎侧贴合只是一个可选方案。

越野轮胎(ОTR)翻新很费时间,其原因之一是打磨和切磨后需重新成型胎肩区。使用压延机、手工、切刀和榔头翻新大轮胎时需要40h的繁重工作。在轮胎两个胎肩上的超过100mm厚的低滞后橡胶,可制造出极高性能的胎面胶。

图1 挤到胎体上的软胶片层(1mm)

图2 OTR胎肩成型时要解决的问题

开发了胎底成型机后,就可以通过3个独立控制的挤出机,在一转内自动将两个胎肩和1个胎冠胶料挤出到轮胎上(至多2h)。每侧的挤出机都由压力控制,以便保持合理的辊隙或切孔。可更换挤出机机头/口型的形状限定了胶料外观的几何形状。

图3 胎底成型机

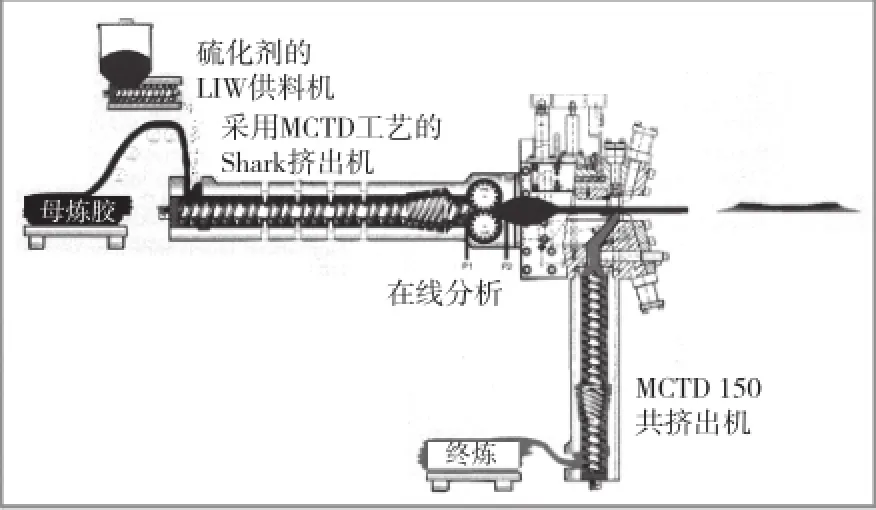

图4 用iCOM终炼系统和在线分析加共挤出机生产预硫化胎面的示意图

胎底成型后,下一步是贴合具有高粘性、高性能的胎面胶料(最高达1500kg)。为了使胶料处于低于90℃的温度范围内,从而达到合理的成型性能(每个轮胎最多2h),新一代挤出机齿轮泵系统直接挤出具有精细外形的胶条。胶条自动缠绕并滚压到基胶上,无内部卷气。

多年来,我们一直期望在生产工艺的较后阶段对橡胶进行终炼。能源和劳力的节省运输和贮存的方便、胶料的长期贮存和较快速的硫化是我们的目标。20年前,经过做了大量的研发工作,使得单螺杆挤出机的混合段(MСTD)可以进行与密炼机相同功效的终炼。唯一的限制因素是实际挤出量和温度的关系。

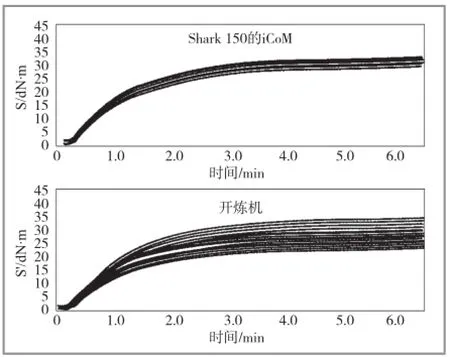

随着现代挤出机齿轮泵系统的发展,很多硫化体系已不存在这一限制因素。3年前,VMI和Rhеin Сhеmiе共同研究了iСоM(可在线分析的整体连续终炼)系统的应用。第1套系统今天已工业化生产。将胶片母炼胶和颗粒形状的预分散硫化助剂用失重式供料机输送到挤出机齿轮泵系统,用先进的在线分析设备控制并监测该过程。

轮胎翻新的基准是新轮胎的使用性能——未来的法规和标签制度比现在会更严格。新轮胎生产中高性能胶料的加工是全世界翻胎厂家、材料供应商和机器制造商所面临的挑战。

图5 硫化仪结果

[1] Florian W.Fischer. Modern extrusion technology in retreading[J].Rubber World,2012,246(4):26-27.

[责任编辑:翁小兵]

TQ 330.4+4

B

1671-8232(2014)03-0042-02

2013-03-20