三维激光切割光斑半径补偿技术的研究

迟关心,沈宏,周亚丽,刘运娇

(1.哈尔滨工业大学机电工程学院,黑龙江哈尔滨 150001;2.济南铸造锻压机械研究所有限公司,山东济南 250022)

三维激光切割光斑半径补偿技术的研究

迟关心1,沈宏2,周亚丽2,刘运娇1

(1.哈尔滨工业大学机电工程学院,黑龙江哈尔滨 150001;2.济南铸造锻压机械研究所有限公司,山东济南 250022)

分析了三维激光切割光斑半径补偿的原理,提出了一种基于激光光轴矢量的激光光斑半径补偿算法。对空间平面曲线依据平面光斑半径补偿原理进行补偿计算,对空间直线提出了基于激光光轴矢量的4种过渡方式及补偿原则,建立了准确的激光光斑补偿模型。

激光切割;光斑半径补偿;光轴矢量

激光加工以其高精密、高效率、非接触性、无污染和高度自动化等特性,已逐渐成为先进制造技术新的生长点和突破点,广泛应用于汽车、造船、航空航天等领域,并享誉“万能加工工具”、“未来制造系统的共同加工手段”等称号。三维激光加工技术对被加工图形尺寸的精度要求很高。由于激光光斑半径的存在,会使图形尺寸与工艺标准尺寸产生一个光斑半径的误差,导致工艺水平和系统精度的下降。因此,要提高激光加工质量与生产效率,须对激光加工的数控系统进行光斑半径的补偿。

目前,国外公司已相继开发出用于三维激光切割的离线自动编程软件,如PEPS Pentacut,而我国研究三维激光加工的文献甚少。肖雄等[1]提出一种“滚动球”来实现激光半径补偿,但路径的选择不准确。本文研究的激光光斑半径补偿算法是基于具有三维补偿功能的五轴联动数控系统Siemens 840D、双转轴结构A、C轴的单点指向式激光切割头的数控装备而实现的。实际上,三维激光切割可看作矢量集合(X,Y,Z,A,C)对应工件上加工点的空间矢量集合(x,y,z,i,j,k)[2]。

1 激光光斑半径补偿原理

1.1 三维激光切割指定平面上的曲线

由于指定平面的法矢量已经限定,切割时,切割头的空间位姿保持不变。因此,本文依据二维刀具半径补偿理论,采用三维空间直接计算的方式完成指定平面的曲线补偿计算。

二维激光加工光斑半径补偿技术已经很成熟,其处理的基本轮廓为圆弧与直线。根据直线与直线、直线与圆弧、圆弧与直线、圆弧与圆弧4种连接形式及缩短型、插入型、延长型3种基本补偿类型规划出实际激光中心轨迹,从而完成数学模型的建立。具体计算本文不再赘述。

1.2 三维激光切割空间曲线

激光切割空间曲线前,需对空间曲线进行离散处理,经离散算法后的实际加工轨迹为直线段。激光切割光斑半径补偿实际上是指加工该直线段时,在其平面上向左或向右偏移一个光斑的半径值。

1.2.1 激光切割光斑半径补偿原理

激光光轴矢量指切割头的位姿、光路中心线的方向矢量,以远离待加工表面的方向为正方向,即待加工直线的法矢量。用户提供的图形尺寸指工件上待加工点的空间矢量集合(x,y,z,i,j,k),其中,(x,y,z)指加工点的三维坐标值,(i,j,k)指加工该点时的激光光轴矢量。

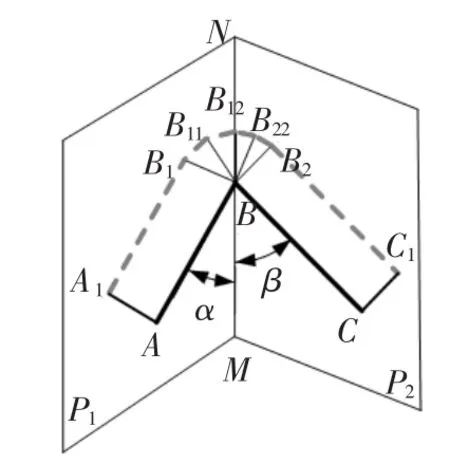

图1是空间曲线离散后直线段的位置关系,待加工轨迹为空间直线段AB-BC。加工AB时,激光光轴矢量垂直于平面P1;加工BC时,激光光轴矢量垂直于平面P2。加工时,分别在平面P1、P2上对AB 和BC进行一个激光光斑半径值的左偏(右偏)。由于AB、BC分别与公共直线MN的夹角(α、β)大小不同,偏移后的路径交点不是同一点,因此需对激光中心轨迹进行合理选择。选择原则包括:①激光中心轨迹是待加工轨迹一个光斑半径的严格偏移,保证最大限度的对原路径进行补偿;②由于激光加工时激光强度很高,选择路径时需保证对待加工轨迹的保护,为避免在加工时对下一待加工轨迹造成干涉,本文提出了“半径过渡”、“平行过渡”、“交点过渡”和“定长过渡”4种过渡方式;③尽量选择路径较短、切割效率高且较易实现的轨迹。

图1 离散后直线段的位置关系

1.2.2 三维激光加工光斑半径补偿分析

根据两空间直线段在各自假想平面内与公共直线的夹角、值的大小和相互关系、补偿路径的选择原则及计算公式是否一致,分为4种转接情况,形成八大模块(表1)。

表1 各种直线与直线转接情况分类

(续表1)

2 三维激光切割空间曲线计算

(1)半径过渡指补偿计算时,插入的转接路径补偿点到两直线的交点B的距离为激光光斑半径值的过渡方式,应用于模块1和模块4。下面针对模块1,对实际激光中心轨迹(即补偿路径)的选择作具体分析。

如图2所示,AB-BC为待加工轨迹,点B2′与点B1′分别为补偿直线A1B1和C1B2与公共直线的交点,线段A1B1和C1B2已完成对线段AB和BC的完整补偿。如选用图2所示的交点过渡方式,选择任何一个交点作为转接点,都不会对待加工轨迹造成干涉;但考虑到极限位置(图3),当α与β较小时,两个交点偏离B点较远,造成无效路径过长,降低了激光切割效率。如采用平行过渡方式,也会存在极限位置时激光切割效率低的问题;而本模块没有构成定长过渡的条件。因此,本模块采用半径过渡的方式(图4),激光实际中心轨迹为A1→B1→B11→B12→B22→B2→C1。

图2 模块1交点过渡示意图

图3 极限位置图

图4 模块1半径过渡示意图

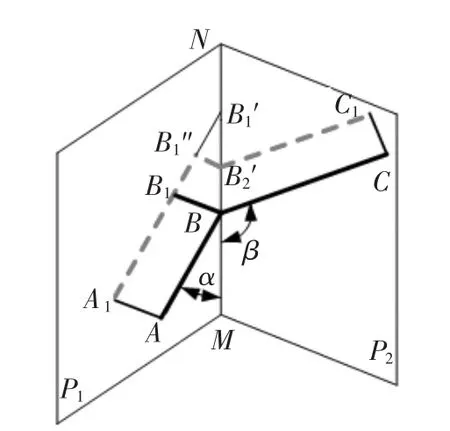

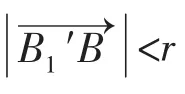

(2)平行过渡指过公共直线上的交点作直线,使之与另一路径的补偿半径矢量相互平行的过渡方式,模块2和模块5采用该过渡方式。下面针对模块2,对实际激光中心轨迹(即补偿路径)的选择作具体分析。

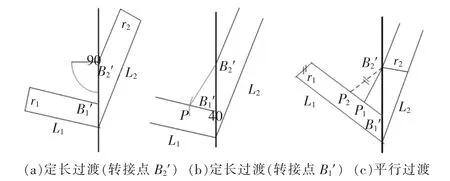

AB-BC仍为待加工轨迹,A1B1是对路径AB的完整补偿;而由于β≥90°,第2条线段BC不会被完全补偿,其补偿直线段B2C1与公共直线交于点B2′。此时,如将点B2′直接与点B1连接,考虑极限位置β无限接近90°时,由图5a可看出,总有一小段直线上的点到交点B的距离小于补偿半径,对交点B造成一定的干涉,因此,模块2不适合交点过渡;如采用定长过渡(图5b),得到的交点可能会处于补偿直线段A1B1中,造成对路径AB的不完全补偿;如采用半径过渡(图5c),则在公共直线上截取的点与交点B之间的距离小于补偿半径,对交点B会造成干涉,不符合激光补偿路径的选择原则。因此,模块2采用平行过渡的方式(图6)。即过转接点B2′作直线B2′B1″,使其与半径矢量平行,这样既不会造成干涉,且切割效率较高。激光中心轨迹选择为A1→B1→B1″→B2′→C1。

图5 模块2可选用的过渡方式对比示意图

图6 模块2采用平行过渡示意图

(3)交点过渡指补偿计算时,直接选择补偿直线段与公共直线的交点作为转接点的过渡方式,模块3和模块6采用该过渡方式。下面针对模块3,对实际激光中心轨迹(即补偿路径)的选择进行具体分析。

AB-BC为待加工轨迹,补偿直线段A1B1是对路径AB的完整补偿;而由于β≥90°,第2条路径BC不会被完全补偿,其补偿线段与公共直线的交点为点B2′。如采用定长过渡(图7a),转接点处于完整补偿线段A1B1中,整个线段补偿不完整;如采用半径过渡(图7b),在公共直线上的交点会对交点B产生干涉;而模块3没有形成平行过渡的条件。因此,选用交点过渡的方式(图8),对线段AB完整补偿,对交点B不会造成干涉且距离最短。激光实际中心轨迹为A1→B1→B2′→C1。

图7 模块3可选用的过渡方式对比示意图

图8 模块3采用交点过渡示意图

(4)定长过渡指补偿计算时,补偿路径与公共直线的交点到另一补偿路径上一点的距离为定长,且定长为补偿半径r的过渡方式,应用于模块7和模块8。下面针对模块7,对实际激光中心轨迹(即补偿路径)的选择进行具体分析。

图9 模块7可选用的过渡方式对比示意图

图10 模块7采用定长过渡示意图

3 几点说明

(1)由于激光切割头尺寸的限制,激光切割时会存在由于两平面夹角过小而导致切割头无法深入,造成激光干涉。当两平面夹角Ω≤90°时,切割头与两平面产生干涉,无法保证激光切割的正常进行。因此,本文研究的光斑半径补偿算法是在两平面夹角为90°≤Ω≤360°的半自由空间中进行的。

(2)当两平面夹角Ω=180°±0.01°时,可认定为一个平面。即两待加工平面的法矢量n→1与n→2近似平行,夹角很小,可忽略不计。这样就可认为是平面二维光斑半径补偿,简化了算法。

(3)当两直线与公共直线夹角相等,即α=β时,偏移一个光斑半径后,两段轨迹仍交于一点,该点即为轨迹转接点。

(4)当激光切割到接近转接点时,总会出现激光干涉的情况;且两平面夹角Ω越接近360°,干涉路径越长。因此,两平面夹角360°δ≤Ω≤360°时,会使高能量的激光在第1个平面加工时直接击穿第2个平面,从而使激光切割失效。

4 结语

本文研究了五轴联动数控系统下的三维激光切割光斑半径补偿原理,提出了一种基于激光光轴矢量的激光光斑半径补偿算法。针对空间直线提出了基于激光光轴矢量的“半径过渡”、“交点过渡”、“平行过渡”和“定长过渡”4种过渡方式,根据空间直线段的位置关系分类阐述了补偿原则,建立了准确的激光光斑补偿模型,实现了三维激光切割的半径补偿。

[1]肖雄,许超.一种用于三维激光切割路径预处理的离散算法[J].成组技术与生产现代化,2009,26(4):8-12.

[2]许爱芬,谢霞,刘宁.基于方向矢量的三维刀具半径补偿技术研究[J].机床与液压,2011,39(3):33-37.

Study on Laser Spot Radius Compensation Technology for 3D Laser Cutting

Chi Guanxin1,Shen Hong2,Zhou Yali2,Liu Yunjiao1

(1.Harbin Institute of Technology,Harbin 150001,China;2.Jinan Foundry&Metalforming Machinery Research Institute Co.,Ltd,Jinan 250022,China)

Laser spot radius offset principle for the 3D laser cutting is analysed,and a kind of algorithm based on laser optical axis rector is proposed.The space planar curve is calculated by planer laser spot offset principle,and for space location relationship between the line and line,four transition way and compensation principle are propoesd,thus accurate laser spot compensation model is established.

laser cutting;spot radius compensation;laser optical axis vector

TG664

A

1009-279X(2014)05-0028-04

2014-04-03

国家科技重大专项(2009ZX04003-032)

迟关心,男,1968年生,教授。