激光熔覆熔池检测控制技术的研究进展

陈殿炳,邓琦林

(上海交通大学机械与动力工程学院,上海 200240)

激光熔覆熔池检测控制技术的研究进展

陈殿炳,邓琦林

(上海交通大学机械与动力工程学院,上海 200240)

激光熔覆是近年来蓬勃发展的新型制造技术,很多研究试图从激光熔池的检测入手来提高激光熔覆工艺的自动化程度,进而提高生产效率。针对同步送粉激光熔覆工艺中熔池检测控制技术近年来的研究状况进行了综述。首先介绍了各种类型的检测设备及其安装方法;其次介绍了熔覆工艺参数对检测信号的影响及熔池检测信号同熔覆质量之间的关系;然后介绍了基于熔池检测技术的激光熔覆闭环控制系统;最后认为目前的熔池检测控制研究中,熔池中的有效信息还可进一步挖掘,以提高熔覆质量、自动化程度及生产效率。

激光熔覆;熔池检测;闭环控制

激光熔覆技术是利用高能激光将涂层材料与基体表面薄层辐照熔化,凝固后,使基体表面和粉末材料达到冶金结合的一种特种加工技术。激光熔覆主要用于涂层加工、堆积成形、零件修复,广泛应用于汽车、航天、国防等工业领域。

目前,保证熔覆质量主要还是靠先期的工艺试验和工人经验。根据加工要求设计工艺试验来获得较优的工艺参数,然后利用该参数对零件进行加工。但由于工艺试验时所采用的试样与实际加工时的零件形状、尺寸、材料等属性不可能完全一致,试验时获得的最优工艺参数很难保证就是零件实际加工时的最优工艺参数。且激光熔覆对环境因素变化较敏感,需要工人全程监控、根据情况及时调整工艺参数以保证加工质量。激光熔池是熔带形成的基础。在实际生产中,有经验的工人主要通过观察熔池的大小、形状、颜色、亮度及流动状态来调整熔覆时的工艺参数。熔覆时形成的熔池确实包含了大量可预测熔覆带质量的信息,如激光熔池的宽度直接形成了熔覆带的宽度,高度则形成了熔覆层的厚度,熔池的温度场也是熔覆质量的一个重要参考。因此,国内外很多学者对激光熔覆熔池检测控制技术做了大量的研究,希望通过熔池检测来进一步提高熔覆质量和自动化程度。

1 激光熔覆熔池检测方式

1.1 检测装置的安装方式

熔池检测传感器的安装方式主要有同轴和侧轴两种。其主要区别是:同轴信号采集装置在激光光路中增加安装一个半反射镜,可使几乎所有的激光通过、而将大部分熔池发出的光线反射出来,或反之使几乎所有的激光反射、而将大部分熔池发出的光线透射出来;侧轴安装则是将传感器与激光光路中心轴呈一定角度安装,结构简单,不影响原有激光光路,但其视野和检测精度不如同轴安装。同轴安装的传感器获得的信号误差小,且检测过程不受光斑扫描方向的影响,故在条件允许的情况下,尽量采用同轴安装方式。图1所示的光电二极管属于侧轴安装;图2所示的高温计属于同轴安装,激光光路中安装了半反射镜。

图1 熔池温度检测结构示意图

图2 熔池温度检测及控制结构示意图

1.2 熔池温度信号检测

20 世纪80年代末,研究人员针对侧向送粉激光熔覆的熔池进行了检测,采用侧向安装的单个光电二极管将整个熔池的辐射光强转化为电压信号来检测熔池[1];为避免周围环境的影响,采用遮光罩使二极管朝向熔池(图1)。也有国内学者采用侧装的双色波长红外测温计,对侧向送粉整个熔池的温度进行了检测[2]。Salehi等建立了一套侧向送粉熔池温度采集系统(图2),采用一个同轴安装的、测量范围为800~2500℃的高温计对熔池中心部位直径为2 mm的区域进行采样测温[3]。Tang等利用侧装的温度传感器对熔池的温度进行了检测,采集范围是在熔池中心附近直径约3 mm的区域[4]。

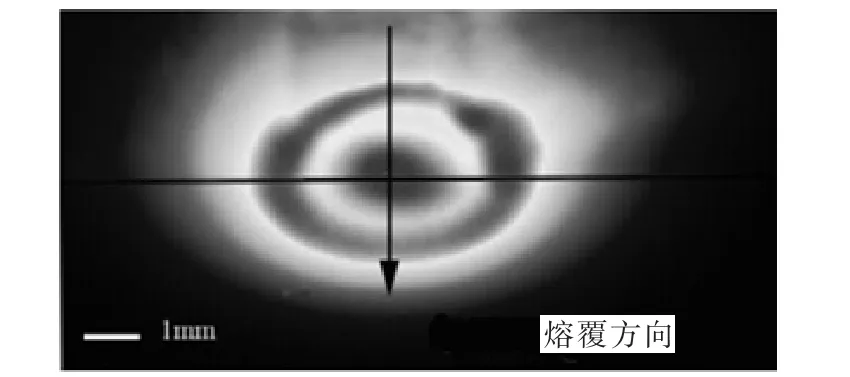

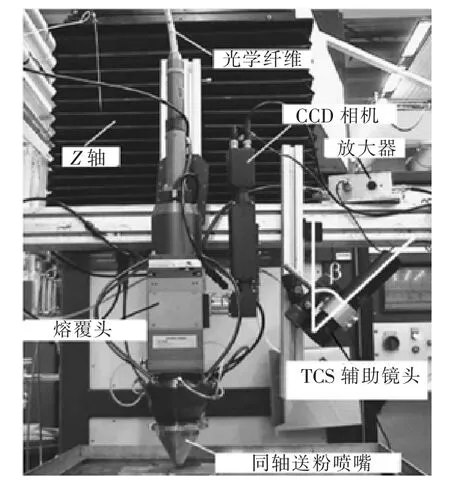

1.3 熔池图像或温度场检测

雷剑波研究开发了侧装CCD熔池测温系统(图3),利用CCD获得同轴送粉熔池的热辐射图像,根据黑体辐射定律比色温法,采用单个彩色摄像机,利用绿、蓝(分别为535、470 nm)两个波长通道的热辐射强度信号计算得到熔池温度场的分布[5]。王宇宁采用两台摄像机择优选取了850、940 nm的两种波长,采用比色测温法检测熔池的温度场[6]。肖军艳、杨柳杉等利用侧向安装的CCD摄像机拍摄熔池,以获得熔池的长度、宽度和面积等几何尺寸[7-8]。Hu Dongming等用同轴安装的红外摄像机对同轴送粉的熔池进行拍摄(图4),获得了熔池的面积[9-10]。Doubenskaia等在TiAl6V4零件修复过程中,利用黑体标定过的红外摄像机将熔池的辐射强度转化为亮温,对熔池温度场进行了检测,采集的熔池图像见图5[11]。

图3 激光熔覆温度场检测结构示意图

图4 熔池面积检测及控制装置结构简图

图5 熔池红外图像

1.4 多个传感器结合对熔池进行检测

Bi等同时采用Ge光电二极管同轴安装、TCS温度计侧装、CCD相机同轴安装3种传感器相互结合的方式来检测熔池温度和面积(图6),并对不同传感器检测的结果进行了比较,以提高检测精度[12]。Pavlov等采用与激光熔覆熔池以一定角度安装的多波长温度计和红外摄像头,分别检测了熔池中心处和熔池两条互相垂直的中心线上的温度分布情况[13]。Smurov等在此基础上又增加了二维单色测温计,进一步提高了检测的准确性[14]。Asselin等用3个互成120°的摄像机对熔池进行拍摄,实现了熔覆带高度、宽度和凝固速率的实时检测[15]。Fox等利用两组光电二极管对同轴送粉熔池的温度进行了检测,并对激光束焦点高度实施了检测控制(图7)[16]。

图6 熔池温度及面积检测装置图

图7 熔池温度和激光焦点位置检测控制示意图

2 工艺参数对熔池检测信号和熔覆质量的影响

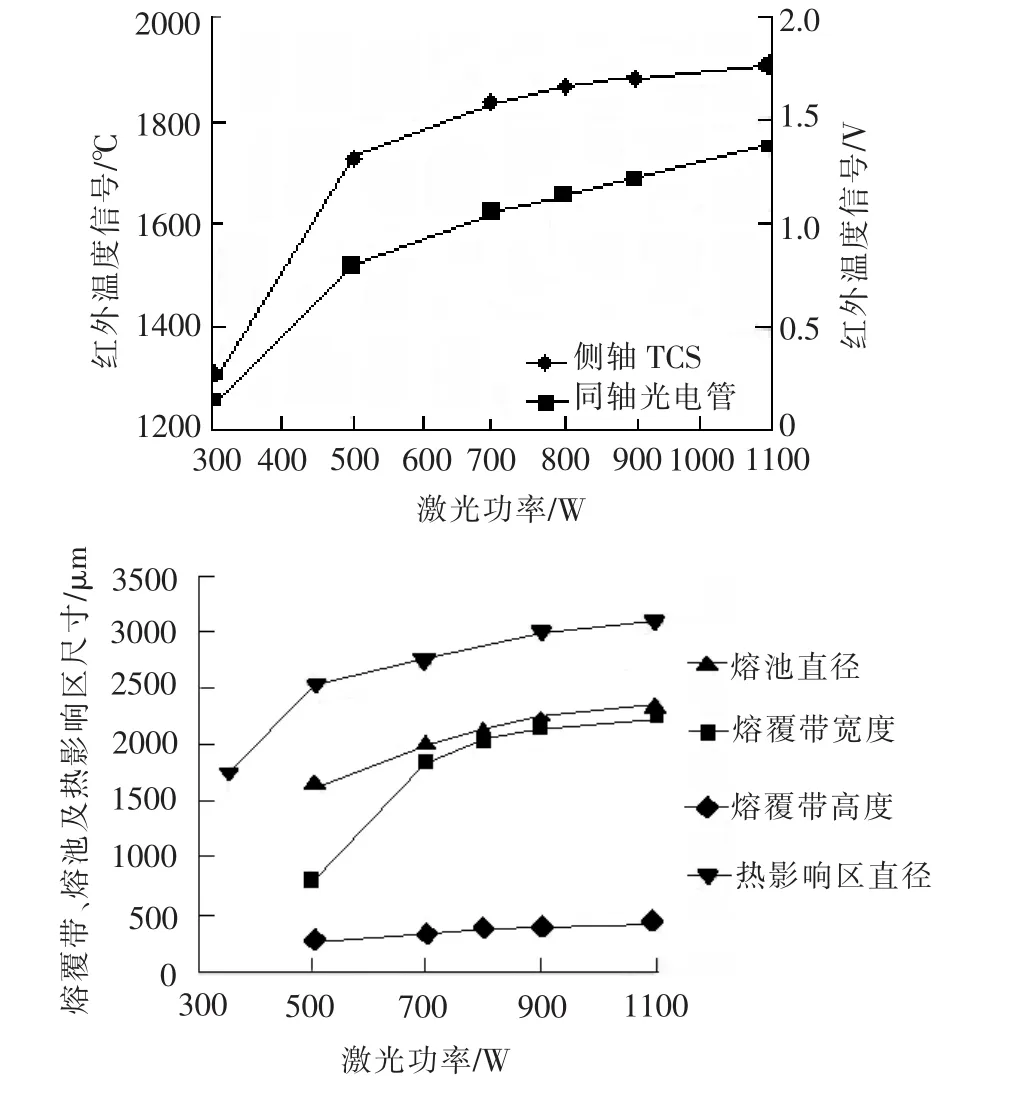

2.1 激光功率对熔池检测信号和熔覆质量的影响

雷剑波在侧向送粉试验中发现,随着激光功率逐渐增加,熔池面积随之增大;当功率达到一定程度时,熔池图像更明亮,但熔池面积不再增加[5]。同时,随着功率增大,熔覆质量逐渐变好,粉末利用率较高;当功率增大到一定程度时,熔覆带宽度越来越大,高度逐渐降低,稀释率增大,熔池出现了飞溅现象,粉末发生烧损。杨柳杉在球墨铸铁上熔覆单道铁基粉末时发现,随着激光功率的增加,熔池面积、宽度、长度都随之增大[8];但其试验过程中并未出现当功率超过一定值后熔池面积稳定的状况,究其原因可能是未达到足够的激光功率。Bi等的研究发现,当激光功率增加时,熔池的温度和亮度都是逐渐增大的,温度上升的速率随着激光功率的增加而减小[12],熔覆带的宽度和热影响区、熔池的直径随激光功率的变化情况都非常类似于温度信号变化趋势(图8)。在激光功率很大的情况下,进一步增加功率,测温信号的增加并不显著,主要是由于当稀释率增加到一定程度时,熔覆过程就变成了合金化,大量的热经基体传出了熔池。

图8 熔池温度和面积信号及熔覆带几何形状随激光功率的变化情况

2.2 扫描速度对熔池检测信号和熔覆质量的影响

雷剑波在同轴送粉变扫描速度试验中发现,扫描速度越快,熔池的热辐射图像面积越小[5];扫描速度增加到一定程度后,造成了激光能量的不足,金属粉末熔化不充分,熔覆带出现了颗粒状,熔覆质量较差;而低速扫描的熔覆带表面平整,质量较好;但扫描速度对熔覆带宽度的影响不是很明显。杨柳杉的试验结果表明,熔池面积随着扫描速度的增加而减小,这与雷剑波得到的结果相同[8]。Bi等在试验中发现,保持送粉率和扫描速度比不变的情况下,当扫描速度逐渐增加时,熔池温度有缓慢的降低趋势,熔覆带宽度和熔池直径也逐渐减小,而熔覆高度则几乎无变化[12]。Smurov等的试验结果表明,随着扫描速度的增大,熔池温度逐渐降低(图9)[14]。

图9 扫描速度对熔池温度的影响

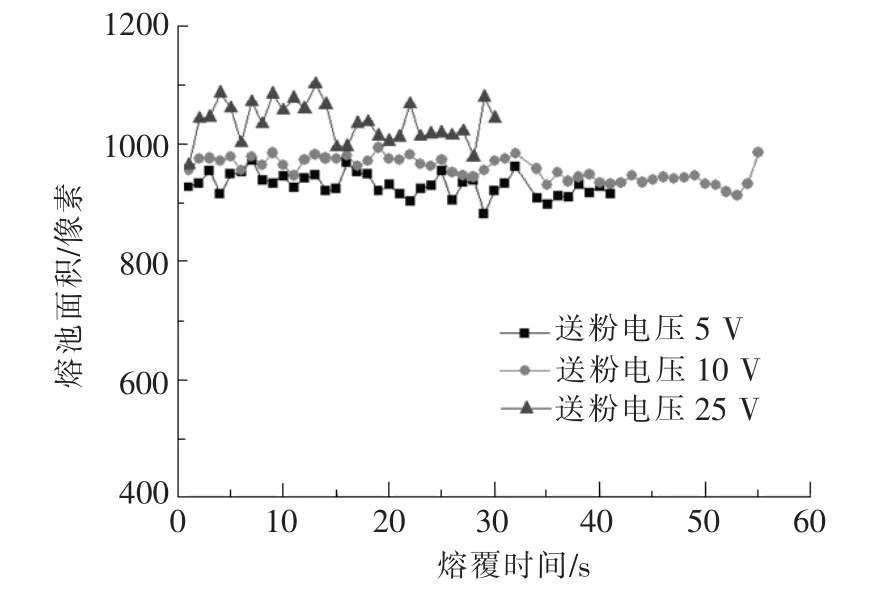

2.3 送粉率对熔池检测信号和熔覆质量的影响

杨柳杉的研究表明,熔池面积随着送粉率的增加而增大(图10)[8]。Bi也研究了送粉率逐渐增加时的情况:①开始时,温度计测温值逐渐增加,然后基本保持稳定,之后就逐渐降低[12];光电管测温值则是先逐渐增加,之后基本保持稳定;②熔覆带高度在送粉率较小时,随着送粉率的增加而迅速增大,宽度则缓慢增大;然后,虽然送粉率继续增加,但高度和宽度基本保持不变,熔池直径也基本不变。Tan的研究结果为熔池温度随着送粉率的增大而降低[2]。

图10 熔池面积随送粉率的变化情况

3 基于熔池检测的熔覆质量控制

随着熔覆过程的进行,热量会逐渐积累,基体的温度会越来越高。基体温度的变化会影响熔覆带的热影响区、稀释率等。同时,熔覆质量对工艺参数、环境因素较敏感。为了获得稳定的熔覆质量,很多学者在基于熔池检测的熔覆过程控制方面做了大量研究。

3.1 基于温度检测信号的控制

Salehi通过控制整个熔池的温度来控制熔覆质量。首先利用比色温度计对熔池表面进行测温,然后利用该温度信号控制激光的功率[3]。同一扫描速度和送粉率情况下,有无温度控制的对比效果见图11、图12。无温度控制时(图11),测量的温度曲线波动较大,随着熔池温度的逐渐增加,热影响区逐渐增大,稀释率也随之增大。而引入温度控制后(图12),熔池温度信号变得平稳,熔覆带热影响区和稀释率也都得到了合理控制。

图11 无温度控制时的熔池温度信号及熔覆层形貌

图12 有温度控制时的熔池温度信号及熔覆层形貌

3.2 基于熔池面积的控制

Hu等利用红外图像采集系统获得了熔池的图像,并通过计算熔池的面积来控制激光功率[9-10]。试验采用在低碳钢基体上、以来回多层堆叠的方式熔覆H13工具钢粉末,通过开环、闭环两种方式进行熔覆对比。开环熔覆系统的熔池面积受热传导损失的热量影响较大,进而影响到了熔覆带的几何形状。熔覆墙的根部比上部窄,且两端突起(图13)。引入控制后,随着熔覆过程的进行,系统自动调整激光功率,熔覆带的几何形状保持了一致(图14)。

图13 开环多层熔覆带几何形状

图14 闭环多层熔覆带几何形状

3.3 基于多种信号的检测控制

Tang等利用温度及位移传感器对熔池温度进行检测,并作为反馈信号来控制激光功率,进而实现温度控制[4,17]。试验研究了系统对温度信号的跟踪情况,结果表明:熔覆试验时,熔池温度对目标温度的跟踪还是较理想的,但熔覆出来的熔覆带几何形状在一些情况下却很差。保持熔池温度一致并不一定能保证稳定的熔覆带形貌。为了使熔覆在保证温度的同时,获得稳定的熔覆带形貌,又加入了熔覆带高度控制。同时,利用高度和温度信号来调整熔覆工艺参数。熔覆试验结果显示,改进后的控制系统既保证了温度的稳定性,同时也获得了稳定的熔覆带形貌。

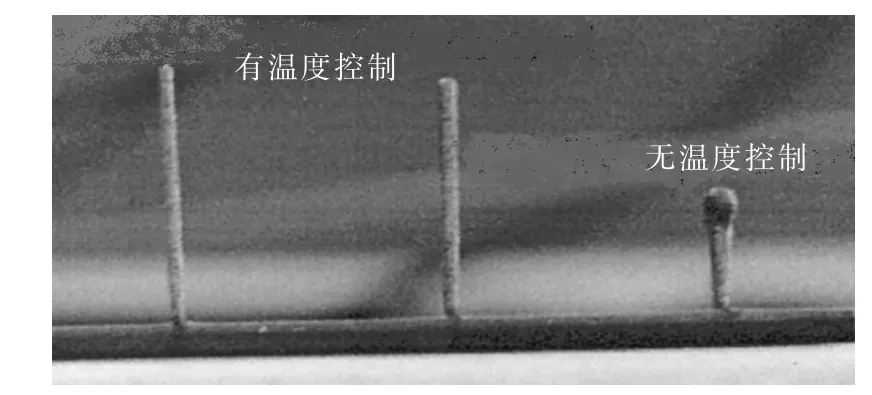

Fox等采用温度控制模块和比色温法检测出了熔池温度,然后将检测的温度信号反馈给激光器来调整激光束的功率;并利用高度控制模块,通过检测光束焦点的位置变化来控制激光斑的大小[16]。为检验控制系统的效果,在有意设置干扰的情况下,进行无高度控制和有高度控制、无温度控制和有温度控制的试验,对比结果见图15和图16。加入控制后的熔覆成形墙的几何形状精度得到了明显提升。

图15 有、无焦点高度控制的熔覆效果对比图

图16 有、无温度控制的熔覆效果对比图

4 结论

(1)激光熔覆熔池检测主要采用光电二极管、温度计等点传感器和摄像机,或二维温度测温计等面传感器来检测整个熔池的平均温度、熔池的温度场及熔池的几何形状大小等信号。随着技术的发展,摄像机逐渐成为研究熔池形貌的主要方法。

(2)稀释率、表面粗糙度、几何尺寸、熔覆层与基体的结合情况等熔覆质量随工艺参数的变化呈现出一定的规律;温度、面积、亮度等熔池检测信号随工艺参数的变化也呈现出一定的规律。这些规律可用于提高激光熔覆的自动化程度。

(3)综合利用熔池面积、温度、激光焦点高度等熔池检测信号来控制熔覆加工过程,可显著提高熔覆层的质量。

(4)目前的熔池检测研究中,熔池中的有效信息(如熔池内部波动情况、熔池深度等)还未得到充分挖掘,有待进一步研究。利用这些信息可进一步提高熔覆质量和自动化程度,进而提高生产效率。

[1]Li L,Steen W M.In-process clad quality monitoring using optical method[C]//Proc.SPIE 1279,Laser-Assisted ProcessingⅡ.Hague,1990:89-100.

[2]Tan Hua,Chen Jing,Zhang Fengying,et al.Estimation of laser solid forming process based on temperature measurement[J].Optics&Laser Technology,2010,42(1):47-54.

[3]Salehi D,Brandt M.Melt pool temperature control using LabVIEW in Nd:YAG laser blown powder cladding process[J].The International Journal of Advanced Manufacturing Technology,2006,29(3-4):273-278.

[4]Tang Lie,Landers R G.Melt pool temperature modeling and control for laser metal deposition processes-part I: online temperature control[J].Journal of Manufacturing Science and Engineering,2010,132(1):011010.

[5]雷剑波.基于CCD的激光再制造熔池温度场检测研究[D].天津:天津工业大学,2007.

[6]王宇宁.激光熔池温度场检测技术研究[D].沈阳:沈阳工业大学,2009.

[7]肖军艳.环形激光光内送粉熔池特征与熔层性能[D].苏州:苏州大学,2009.

[8]杨柳杉.基于CCD的激光熔覆在线检测系统的开发与应用研究[D].长沙:湖南大学,2011.

[9]Hu D M,Kovacevic R.Sensing,modeling and control for laser-based additive manufacturing[J].International Journal of Machine Tools and Manufacture,2003,43(1):51-60.

[10]Hu D M,Kovacevic R.Modelling and measuring the thermal behaviour of the molten pool in closed loop controlled laser-based additive manufacturing[J].Proceedings of The Institution of Mechanical Engineers,Part B:Journal of Engineering Manufacture,2003,217(4):441-452.

[11]Doubenskaia M,Pavlov M,Grigoriev S,et al.Definition of brightness temperature and restoration of true temperature in laser cladding using infrared camera[J].Surface and Coatings Technology,2013,220:244-247.

[12]Bi G,Gasser A,Wissenbach K,et al.Identification and qualification of temperature signal for monitoring and control in laser cladding[J].Optics and Lasers in Engineering,2006,44(12):1348-1359.

[13]Pavlov M,Novichenko D,Doubenskaia M.Optical diagnostics of deposition of metal matrix composites by laser cladding[J].Physics Procedia,2011,12:674-682.

[14]SmurovI,DoubenskaiaM,ZaitsevA.Comprehensive analysis of laser cladding by means of optical diagnostics and numerical simulation[J].Surface and Coatings Technology,2013,220:112-121.

[15]Asselin M,Toyserkani E,Iravani-Tabrizipour M,et al. Development of trinocular CCD-based optical detector for real-time monitoring of laser cladding[C]//Mechatronics and Automation,2005 IEEE International Conference. Waterloo,2005:1190-1196.

[16]Fox M D T,Hand D P,Su Daoning,et al.Optical sensor to monitor and control temperature and build height of the laser direct-casting process[J].Applied Optics,1998,37 (36):8429-8433.

[17]Tang Lie,Landers R G.Melt pool temperature control for laser metal deposition processes-part II:layer-to-layer temperature control[J].Journal of Manufacturing Science and Engineering,2010,132(1):011011.

Research Progress of Molten Pool Measurement and Control Technology in Laser Cladding

Chen Dianbing,Deng Qilin

(Shanghai Jiao Tong University,Shanghai 200240,China)

Laser cladding is a new manufacturing technology booming in recent years.Many research have attempted to increase its level of automation and productivity by measuring the molten pool formed in the laser cladding with synchronous powder feeding.The research progress of the molten pool measurement and control technology in recent years is reviewed.Firstly,various types of measuring equipment and installation methods are introduced.Then the influences of the processing parameters on the molten pool measurement signals and the relationships between the quality of cladding layers and molten pool measurement signals are presented.And then several closed loop control systems based on molten pool measurement technology are discussed.Finally,based on the current molten pool measurement status,more useful information can still be further obtained to increase the degree of automation and improve productivity in laser cladding.

laser cladding;molten pool measurement;closed loop control

TG66

A

1009-279X(2014)05-0045-05

2014-05-25

国家自然科学基金资助项目(51275303)

陈殿炳,男,1989年生,硕士研究生。