电火花诱导可控烧蚀铣削深度对电极损耗影响的仿真研究

刘志东,李文沛,王继强

(南京航空航天大学机电学院,江苏南京 210016)

电火花诱导可控烧蚀铣削深度对电极损耗影响的仿真研究

刘志东,李文沛,王继强

(南京航空航天大学机电学院,江苏南京 210016)

电火花诱导可控烧蚀铣削加工具有加工效率高、相对电极损耗低等优点。采用Fluent软件对不同铣削深度条件下,氧气流场在放电间隙中的分布状况及其对相对电极损耗率的影响进行了模拟仿真。结果表明:在放电间隙由水平转向竖直方向后,氧气流会在靠近工件的区域形成高速流动区,而在靠近电极的区域形成低速流动区,从而使相对电极损耗率降低,且该现象会随着铣削深度的增加呈先增强、后减弱的规律。该结果为实际加工中选择铣削深度提供了理论依据,并通过实验验证了该模拟结果的正确性。

电火花铣削加工;放电诱导;可控烧蚀;流场仿真;电极损耗

随着新材料和复杂结构件的不断出现,传统的机械加工已越来越难以满足现代加工的需要。作为现代特种加工技术重要组成部分的电火花加工技术[1-2],由于不受工件机械性能的影响,在现代加工领域中扮演着越来越重要的角色。但电火花加工受脉冲能量输出的限制,一直存在加工效率低的问题。对此,国内外学者提出了许多新型电火花加工方式,如气中电火花加工[3]、液中喷气电火花加工[4]、混粉电火花加工[5]等,均对电火花加工效率起到了一定的提高作用。电火花诱导可控烧蚀铣削加工是以电火花放电为诱导,使工件金属与氧气发生燃烧,并将燃烧产生的化学能作为主要蚀除能量来源的一种新型特种加工方法。与其他电火花加工相比,由于不再以放电电能为主要能量来源,故具有加工效率高、相对电极损耗低的特点,是一种极具潜力的新型特种加工方式。

目前,针对氧气流对电火花诱导可控烧蚀铣削加工影响的研究,还处于基础试验和理论研究的阶段[6]。本文借助Fluent软件,研究了氧气流流场在放电间隙中的分布,以及流场随放电间隙、氧气压力、铣削深度和电极转速的变化规律,从而为研究氧气流流场对加工的影响奠定了理论基础。

1 加工模型和基本原理

电火花诱导可控烧蚀铣削加工模型见图1。中空棒状紫铜电极做高速旋转运动的同时,间歇性地从中空电极向放电间隙通入氧气,进行铣削加工。根据加工状态的不同,可将加工过程分为3个阶段:①通氧初期时,在电火花放电作用下,放电点表面形成高温过热金属并与通入的氧气发生燃烧反应(称为活化金属),从而形成活化金属区;②烧蚀阶段,活化金属与放电间隙中的氧气持续发生反应,释放大量的化学能并作用于工件,进而蚀除工件材料,由于此阶段中活化金属燃烧所释放的化学能大大超过放电电能,蚀除效率得到了极大的提高;③氧气关闭阶段,冷却液进入放电间隙,此时进行的是常规电火花加工,主要作用是修整已加工表面,保证加工质量与精度。

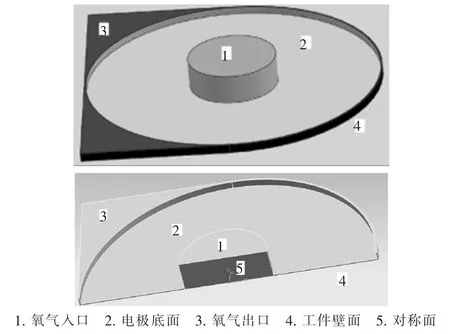

图1 电火花诱导可控烧蚀铣削加工模型示意图

由图1还可看出,在铣削加工的前进方向上,ABC段是主要的材料蚀除区;当加工到CD段时,由于工件材料大部分处于电极的放电间隙之外,基本不进行加工,只是进行少量的修整。

2 仿真模型

根据加工模型中氧气流的流经区域,建立氧气流流场仿真几何模型(图2)。边界类型设定见表1。再对建立的几何模型进行网格划分(图3)。

3 仿真结果

将建好的网格导入Fluent软件,运算得到的结果见图4、图5。截面1为Z=2.5×10-2mm的剖面,截面2为对称面Symmetry。

表1 边界类型设定

图2 氧气流场仿真几何模型

图3 三维几何模型的网格划分

图4 截面1压力和速度分布云图

图5 截面2压力和速度分布云图

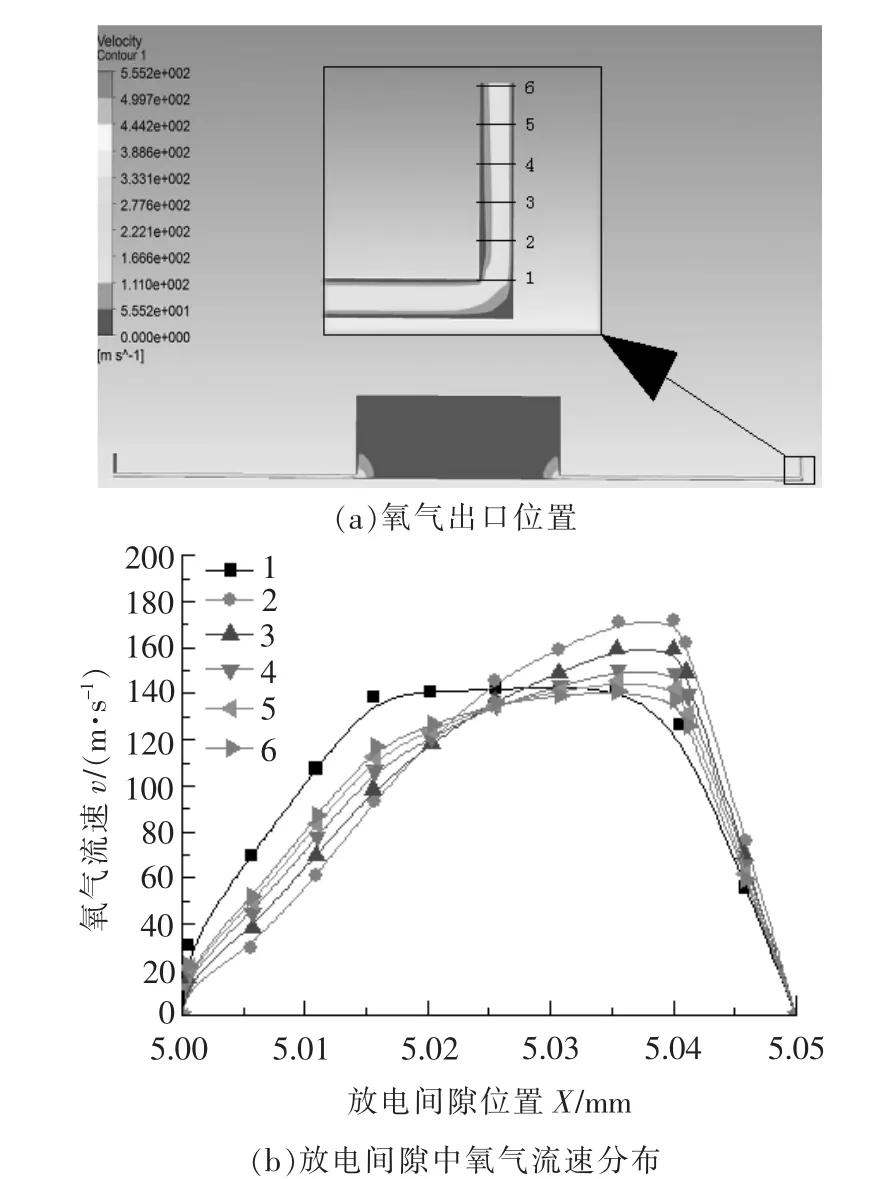

由图4、图5可看出,在放电间隙中,处于中间位置的氧气压力最高,且由中间向两端逐渐变低,流速由中间向两端逐渐变大;在工具电极底面和工件之间的放电间隙中,氧气气流分布均匀,无明显偏向电极或工件的现象。但在铣削加工前进方向的出口处,由于氧气流流向由水平变为竖直方向,在靠近工件的一侧会形成氧气高速流动区(图5c)。在电火花诱导可控烧蚀铣削加工中,烧蚀阶段的氧气与工件持续发生燃烧反应,此处若氧气气流偏向工件或电极,可能对加工产生较大的影响。为探析这种影响,进一步对此区域进行分析,分别选取截面2中放电间隙由水平转为竖直的几个位置点(图6a):Y1=0.005 mm,Y2=0.010 mm,Y3=0.015 mm,Y4=0.020 mm,Y5=0.025 mm,Y6=0.030 mm,得到的氧气分布曲线见图6b。

由图6a可看出,氧气流在经放电间隙由水平转向竖直方向后,会在靠近工件的一边形成高速流动区,在靠近电极的一侧形成低速流动区;随着高度的增加,这种高低速流动分布现象会逐渐减弱。由于电火花诱导可控烧蚀加工主要是依靠工件表面形成的活化金属与氧气发生燃烧反应所产生大量的化学能来蚀除工件材料的,因此氧气流的这种分布会使加工在降低电极损耗的同时,提高工件的材料蚀除效率,最终使相对电极损耗比其他加工方法低得多。该现象还会随着铣削深度的变化而呈现一定的变化规律。

图6 出口处的氧气流速分布图

在铣削加工中,铣削深度决定了铣削前进方向上所需去除材料的厚度,对出口处的气流流场分布影响较大。因此,对不同铣削深度的加工情况进行了模拟,并观察其对铣削前进方向前端的氧气气流流速的影响。截面1和截面2在不同的铣削深度下得到的仿真结果见图7。

图7 模拟矢量分布云图

由图7所示的仿真结果可看出,当铣削深度较小时(h=0.1 mm),氧气流在经放电间隙由水平转向竖直方向后,会出现高低流速不同的区域,但由于铣削深度小,偏移并未充分发展,这种高低速分布不明显;按前述氧气流的这种高低速分布会降低相对电极损耗的假设,铣削深度较小时的相对电极损耗较低,但由于铣削深度小,氧气流高低速分布的影响区域太小,相对电极损耗降低有限。当铣削深度增大时(h=0.3 mm),由于氧气流高低速分布影响区域随之扩大,相对电极损耗会逐渐降低,达到一个较低的水平。继续增大铣削深度(h=0.5 mm),氧气流高低速分布影响区域虽进一步扩展,但随着扩展深度的增加,氧气流高低速分布现象会逐渐减弱;同时,在氧气压力一定的情况下,上端烧蚀现象不明显,最终使相对电极损耗又逐渐变大。

4 试验验证

为验证上述仿真的正确性,进行了不同深度的电火花诱导可控烧蚀铣削加工试验,考查相对电极损耗随铣削深度的变化规律。

采用图8所示的试验装置,电磁阀控制氧气的开闭,电机通过皮带带动电极做旋转运动,机床主轴带动整套装置做进给运动。试验条件和铣削深度见表2,试验结果见图9。可看出,在上述3组试验中,铣削加工深度h=0.3 mm时的相对电极损耗率最低,与仿真结果相符。

图8 试验装置实物照片

表2 试验条件

图9 试验结果柱状图

5 结论

(1)在电火花诱导可控烧蚀铣削加工中,铣削深度对氧气流流场分布会产生很大的影响。当放电间隙由水平方向转向竖直方向后,氧气流会在靠近工件的一侧形成高速流动区,在靠近电极的一侧形成低速流动区,且这种氧气流高低速分布现象会随着铣削深度的增大呈先增强、后减弱的规律。

(2)受氧气流高低速分布的影响,电火花诱导可控烧蚀铣削加工的相对电极损耗较低,且随着铣削深度的增大,相对电极损耗先减小、后增大。

[1]刘光壮,杨晓冬,赵万生.电火花铣削加工的电极损耗补偿[J].制造技术与机床,1998(8):34-36.

[2]刘志东,高长水.电火花加工工艺及应用[M].北京:国防工业出版社,2011.

[3]李立青,王振龙,赵万生.气体放电加工机理分析[J].哈尔滨工业大学学报,2004,36(3):359-362.

[4]丁林松,康小明,赵万生.液中喷气电火花铣削的加工性能实验研究[J].电加工与模具,2009(4):6-8.

[5]王婉,王斌修.混粉电火花镜面加工技术概述[J].模具制造,2004(2):59-61.

[6]王琳,刘志东,邱明波,等.钛合金TC4电火花诱导可控烧蚀高效磨削技术研究[J].航空学报,2012,33(8):1524-1530.

Simulation Research on the Milling Depth Influencing Electrode Wear of Controllable Spark-inducing Combustion-milling

Liu Zhidong,Li Wenpei,Wang Jiqiang

(Nanjing University of Aeronautics and Astronautics,Nanjing 210016,China)

Controllable spark-inducing combustion-milling has advantages of high material removal rate and low relative electrode wear rate.Using the Fluent software,the distribution status of the oxygen flow field is simulated in the discharge gap under different milling depth,and the effect of the distribution on the relative electrode wear rate is analyzed.The result shows that the oxygen flow will form a high-speed flow area near the work-piece whereas form a low-speed flow area near the electrode when the discharging gap turns upward,which could induce the decrease of the relative electrode wear rate,and this phenomenon will appear a parabola form trend with the increase of milling depth.The result provides a theoretical basis for the choice of the milling depth better in the actual work,and the correctness of the simulation result is verified by experiment.

EDM milling;spark-inducing;controllable combustion;flow field simulation;electrode wear

TG661

A

1009-279X(2014)05-0014-04

2013-12-27

国家自然科学基金资助项目(51175256,51205197);江苏省自然科学基金资助项目(BK2011732);航空基金资助项目(2011ZE52060);江苏省普通高校研究生科研创新计划资助项目(CXLX12_0138)中央高校基本科研业务费专项资金资助

刘志东,男,1966年生,教授、博士生导师。