一种面向库存管理的航天物资采购辅助决策方法

陈 刚,顾华洋,庄 纯,陆海滨,徐雪萍

(上海航天设备制造总厂,上海 200245)

航天物资具有质量等级高、交货周期长、专用性高、价格昂贵的特点[1],随着型号研制进度越来越紧,任务量越来越大,物资保障面临新的挑战。同时,“降成本,促发展”已成为业内共识,实施“减库存”甚至“零库存”势在必行。

针对采购与库存管理问题,相关领域开展了一些研究和尝试,主要包括3个方面:

a.总结有效经验或借鉴先进理念,制定宏观的、指导性的管理政策。波音、空客等航空制造企业和AeroTurbine、Aclas Global等航空保障服务商在航空零备件管理上进行探索和实践,提出“适当的零备件、适当的部署、适当的时间、适当的数量、适当的价格”的零备件库存策略要求[2]。

b.依托信息化系统,通过全面改造经营模式来提升管理能力。方飞虎阐述了ERP在供应链上的应用,展现其在物资数据管理、工作流驱动、市场预测上的优势[3]。

c.通过数学建模和算法设计,探寻提高管理效率的理论方法。胡红东等建立效率型供应链模型和反应型供应链模型,通过计算其库存函数评价两类供应链的优劣[4];刘欣等通过库存成本博弈来实现企业集群的库存管理[5];杨洪兵建立了变价值物资的价格函数,以此判断库存更新时间和经济订货批量[6]。

然而,以上研究成果离真正落地还有一段距离。大量的ERP系统仅被简单地用于数据管理,由于既有架构考虑不足,进行深入的改造面临牵一发而动全身的困境;同时,相关模型和算法多在理论背景下进行推理、论证,实现了现场应用的案例凤毛麟角。

为此,本文从企业现状考虑,在不依赖现有ERP的前提下,通过整合物资采购过程中影响型号进度和企业成本的关键因素,以订货时间和订货量为规划目标,研究一种面向库存管理的航天物资采购辅助决策方法,并据此开发原型系统用于实例验证。

1 决策支持对象

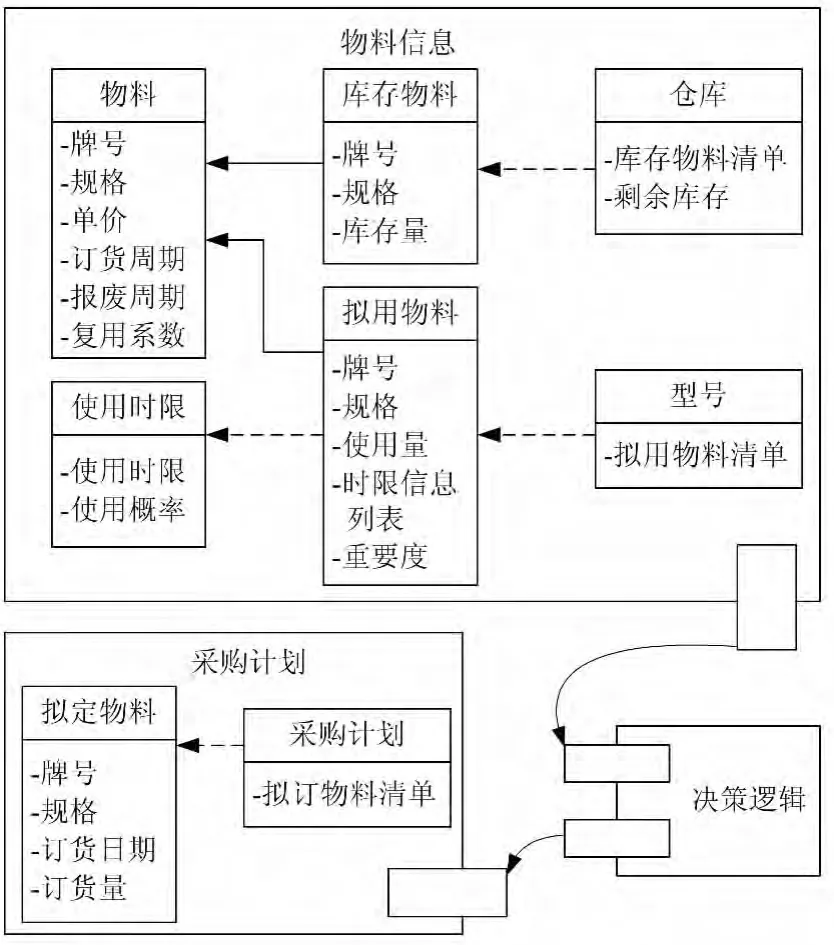

本文以金属原材料采购为研究背景,通过建模决策支持对象,驱动决策逻辑f实现对订货时间和订货量的规划。

定义决策逻辑f,则:

式中:输入对象S代表仓库,包含了库存物料清单和剩余库存;输入对象MR[m]是由研制型号拟采用的m个物料所组成的拟用物料清单,其中拟用物料MRk包含了使用时限和使用量等信息;输出对象MP[n]是由n个拟定货的物料组成的拟定物料清单,其中拟定物料MPk包含了订货日期和订货量等信息。具体如图1所示。

2 决策逻辑

2.1 代价函数

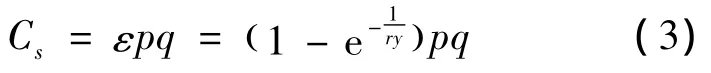

定义进度拖延代价Cd,物料报废代价Cs,库存占用代价Cl,其中:

图1 决策支持对象静态模型

式中:ξ为物料重要度,由使用该物料的工序紧迫性、单点性等因素决定,取值范围为[1,100],型号工艺师凭专业知识为其赋值;d为物料迟到的天数。

式中:τ=y e-kr为预期占用库存时间,其中k为自调系数,表征材料复用系数对库存占用时间的影响程度,本文取k=10;φ为每年折算的库存占用开销,以材料价值的1% 计,即 φ =0.01pq。

2.2 订货日期决策

由图1可知,型号对拟使用物料的具体使用时间没有完全的掌控能力,一般存在若干个可能的使用时限。根据这些使用时限信息,通过一定的决策方法来确定订货日期,使物料采购的预期总代价C最小。

定义某物料的使用时限列表为[T1,T2,…,Tn],对应的使用概率列表为[p1,p2,…,pn],物料到货日期为T,则对于使用时限Tk,其加权代价Ck为:

式中:ad,as,al分别为对应 Cdk,Csk,Clk的权数,根据各代价类型受关注的程度在[1,100]内取值;ldk,lsk,llk分别为对应 Cdk,Csk,Clk的发生概率,根据经验,当到货日期T小于使用时限Tk时(即提前到货),存在拟用物料更改而使所定物料报废或库存积压的风险,且二者差值越大风险越大,同时物料更改的概率与物料使用概率相关,即

式中:α为自调系数,本文取α=100。而进度拖延发生的概率仅由物料使用概率决定,即:

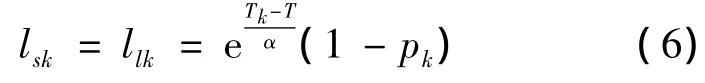

则采购该物料的预期总代价为:

式(8)中存在不可预知的边界条件Tk,难以采用解析方法求取使预期总代价C最小的到货日期T,本文采用数值法予以解决,即在使用时限[T1,T2,…,Tn]覆盖的最大时间段内枚举T的值,并按式(8)计算预期总代价C,以C最小时对应的T作为目标值。

最后,订货日期Td为:

式中:T为到货日期的目标值;Tc为物料的订货周期,以天数计。

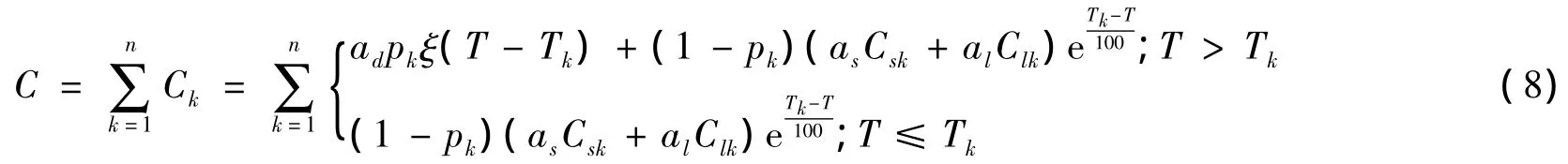

2.3 决策流程

按1节所述,物料采购决策的目标是在剩余库存容量大于零的前提下确定每种型号拟用物料的订货日期和订货量。其中订货日期按预期总代价最小的到货日期T计算;而订货量为拟用物料量与对应物料库存量的差值。应该强调的是,用户输入的拟用物料量应包含合理的冗余量,决策本身不考虑冗余。决策流程详见图2。

3 系统实现与验证

按2.3所述决策方案,在VS环境下使用C#开发原型系统,该系统支持界面输入/输出和文件输入/输出,如图3所示。

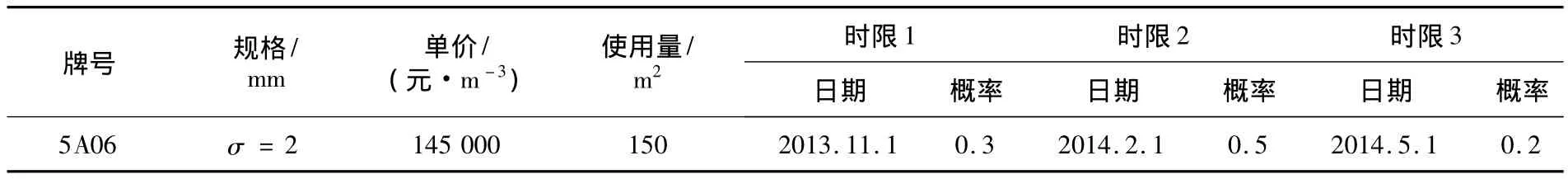

为便于系统功能验证,以表1中的拟用物料信息为决策对象,并假设库存中无该物料,报废周期为25年,订货周期为0天,分别以复用系数、重要度和代价权数为单变量进行决策,验证结果见表2~表6。

图2 物料采购决策流程

表1 验证输入的拟用物料信息

表2 复用系数r单变量验证结果

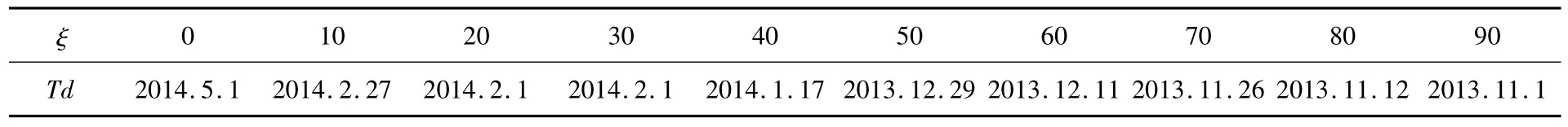

表3 重要度ξ单变量验证结果

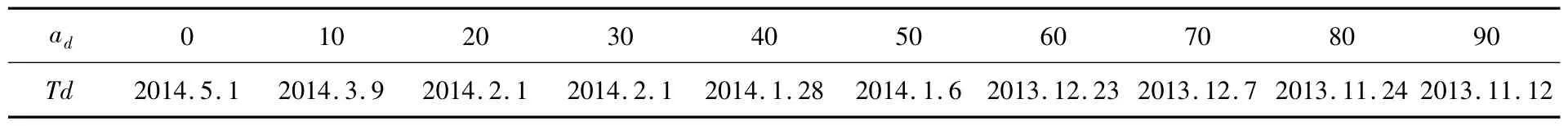

表4 进度拖延代价权数ad单变量验证结果

表5 物料报废代价权数as单变量验证结果

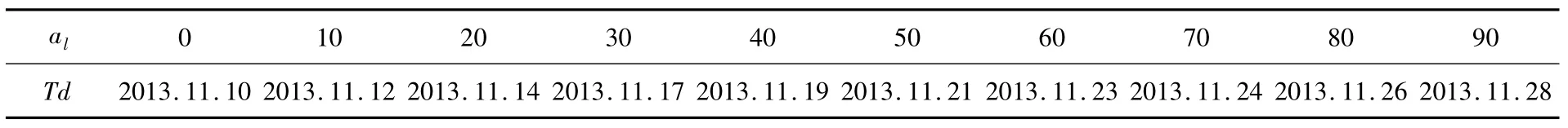

表6 库存占用代价权数al单变量验证结果

图3 物资采购辅助决策系统

由表2~表6中的数据可得出以下结论:

a.复用系数r影响物料报废的几率和占用库存的时间,r越小,被复用的可能性越小,报废的几率越大,占用库存的时间越长,应该尽量延迟订货,反之亦然。

b.重要度ξ反映物料对型号研制进度的影响,进度拖延代价权数ad反映型号进度受关注的程度,它们的值越大,进度拖延的代价越大,应该尽量提早订货,反之亦然。

c.物料报废代价权数as和库存占用代价权数al反映物料报废和库存占用受关注的程度,它们的值越大,物料报废和库存占用的代价越大,应该尽量延迟订货,反之亦然;同时,订货日期随al的变化比随as的变化缓慢,表明在同等条件下,代价类型“库存占用”比代价类型“物料报废”的成本小。

d.订货日期“2014.2.1”出现的几率比其他日期大,这是由于该时限的物料使用概率较高(0.5)。

4 结束语

本文所述物资采购决策方法主要为平衡型号研制进度、物料报废和库存占用三者的关系,试图从代价函数入手,找出期望的订货日期,使物料采购行为获得统计最优。通过在原型系统中进行单变量决策验证发现,决策方法中设置的各变量对决策结果的影响均符合实际要求,通过合理地设置或调整决策变量,能够对物资采购行为进行有效的辅助决策。

[1] 刘少林.提升航天型号物资供应保障能力刍议[J].航天工业管理,2012(3):19-22.

[2] Bob Trebilcock,孙立.库存管理新策略[J].航空维修与工程,2012(4):22-24.

[3] 方飞虎.ERP系统在库存控制管理中的运用[J].行政事业资产与财务,2012(16):137 -138.

[4] 胡红东,张守华,孙树栋.库存视角的两类型供应链绩效评价研究[J].航空制造技术,2010(16):87 -89,95.

[5] 刘欣,祁磊.合作博弈论和库存管理[J].现代营销:学苑版,2012(8):52-53.

[6] 杨洪兵.基于价格函数的价值性变质产品库存模型研究[J].新西部:理论版,2012(18):70,68.