浅谈煤炭洗选过程中粒度控制的相关问题

王爱卿

(黑龙江工业学院 环境工程系,黑龙江 鸡西 158100)

煤炭燃烧对于我国的大气污染具有重要的影响,特别是在燃烧中产生的颗粒状物质占据了总排量的大部分比例.所以煤炭的清洁使用也成为了一项重要的课题,煤炭的洗选对于煤炭的清洁具有重要的帮助.在煤炭的洗选过程中应当注意对粒度的控制,在实际的应用中不同产业对于煤炭的粒度要求不同,其具有的经济价值和用途也不同.

1 煤炭清洗的重要意义

西方国家早就认识到了煤炭清洗的意义,所以它们的煤炭清洗比例已经接近100%,而我国的煤炭清洗在建国之后才开始,到2010年我国的煤炭清洗比例刚刚过半,仍然有巨大的发展空间[1].近年来随着煤炭产业的快速发展,煤炭洗选产业也得到了相应的发展,选煤厂的规模也越来越大.经过多年的发展,我国的选煤设备和技术也得到了极大的进步,甚至某些技术处于世界领先地位.我国工业的发展离不开煤炭能源,所以煤炭行业也在逐渐的向低碳经济方向转变.而煤炭清洗能够实现能源的高效利用,同时对于改变能源的结构和实现煤炭资源的清洁生产具有重要的意义.

煤炭洗选是利用煤炭中的不同成分在物理和化学性质方面的不同,通过物理、化学、生物等方法进行筛选的过程,达到煤炭和杂质分离的目的,同时洗选之后的煤炭还能够进一步的加工成为用途不同的质量均匀的煤炭产品[2].在煤炭的开采和洗选过程中,粒度是影响其质量的一项重要指标,对于煤炭的后续加工和煤炭的安全生产具有重要的影响.在煤炭的应用过程中常常面临着许多问题,主要是由于煤炭中含有比较多的杂质,例如灰分等,影响了煤炭的质量.因此在煤炭的应用和发展上,煤炭洗选具有良好的发展空间.

煤炭清洗能够提高煤炭的质量,如果煤炭的质量没有达到使用的标准就投入使用,往往会对设备产生比较严重的影响,给企业带来比较大的经济损失.将煤炭中的有害物质和矿物质清除出去可以提高对煤炭的利用率,煤炭清洗之后可以更好的发挥其功能,用来进行发电、冶金以及民用等.同时在煤炭洗选之后,可以将其中的杂质筛选掉,减少运费,降低对环境的污染,提高煤炭的热能利用率.煤炭洗选可以除去煤炭中60%左右的灰分,以及35%的全硫,这对于环境保护具有重要的应用,能够减少大气中的烟尘、硫化物、氮化物的排放,经过煤炭洗选之后,1亿吨动力煤可以减少60~70万吨的二氧化硫的排放,同时还可以有效的去除矸石[3].

煤炭清洗主要是是提高煤炭的精度和纯度,以满足使用的要求.在洗选煤炭的过程中,还应当主要对粒度进行控制和分级,在实际的应用中不同的煤炭粒度具有不同的应用价值,而且也有不同的市场需求.煤炭粒度不同其洗选方式也相应的不同,煤炭在粒度的分级上一般可以分为焦煤、无烟煤、不粘煤等几种类型,了解了煤炭粒度的分级对于煤炭的洗选工作具有比较大的帮助,而且还可以选择合适的方式进行处理,从而取得良好的经济效益.经过煤炭清洗可以提高煤炭的利用效率,例如能使焦煤的灰分降低1%,炼铁的焦炭消耗量可以降低2.6%左右,炼铁高炉的利用率可以通过4%;在合成氨的生产中使用经过清洗的无烟煤可以降低煤炭的消耗量20%,在工业锅炉中利用洗选煤热效率可以提高5%左右[4].

2 煤炭清洗过程中的中粒度的控制分析

粒度指的是在矿物质被破坏后,不同颗粒的大小情况,也可以单独的指某一颗粒的物理尺寸.在实际的生产中,常常面对的是由不同粒径所组成的颗粒群.颗粒群的粒度通常用能否通过某一规格的筛孔来度量的,例如在煤炭的清洗中常常使用的筛分法是用某一个直径的圆孔筛来进行筛分的,而且在达到一定的通过率之后就可以确定这些颗粒群的粒度.

在传统的煤炭生产中,煤炭的破碎主要分为两步进行,第一步是在煤矿矿井中对于煤炭颗粒比较大(超过300mm)的物料由破碎机破碎之后再上井;第二步是对上井的原煤进行过筛,筛过之后的直接进行洗选,筛上的原煤进行破碎之后再送到选煤厂进行洗选[5].在目前的煤炭生产中常常采用综采和放顶煤的开采方式,所以原煤中有大量的大粒度颗粒产生.在矿井输送的过程中,大颗粒物料容易在速度比较快的胶带上滑落,同时还会损害胶带、浅槽等设备;此外,大块颗粒还容易造成系统堵塞,影响生产的正常进行.不同的煤炭用户对于煤炭的粒度具有不同的要求,在动力生产企业中对于粒度没有比较高的要求,而且电厂还自己配置有煤炭的破碎设备.在循环流化床锅炉中对于煤炭的粒度具有明确的要求,颗粒应当保持在一定范围之内,不能太大,也不能过于粉碎,超过一定的范围都不能形成流化层,影响系统的正常工作.对于无烟煤用户来说,块煤主要用来进行造气,所以对于煤炭的颗粒要求比较高,在生产中需要进行二次破碎[6].在工业生产中用来作为气化原料的褐煤,对于其粒度范围也具有明确的要求.同时在不同时期,不同粒度的产品价格也不相同,煤炭企业为了提高利润,应当加强对粒度的控制.

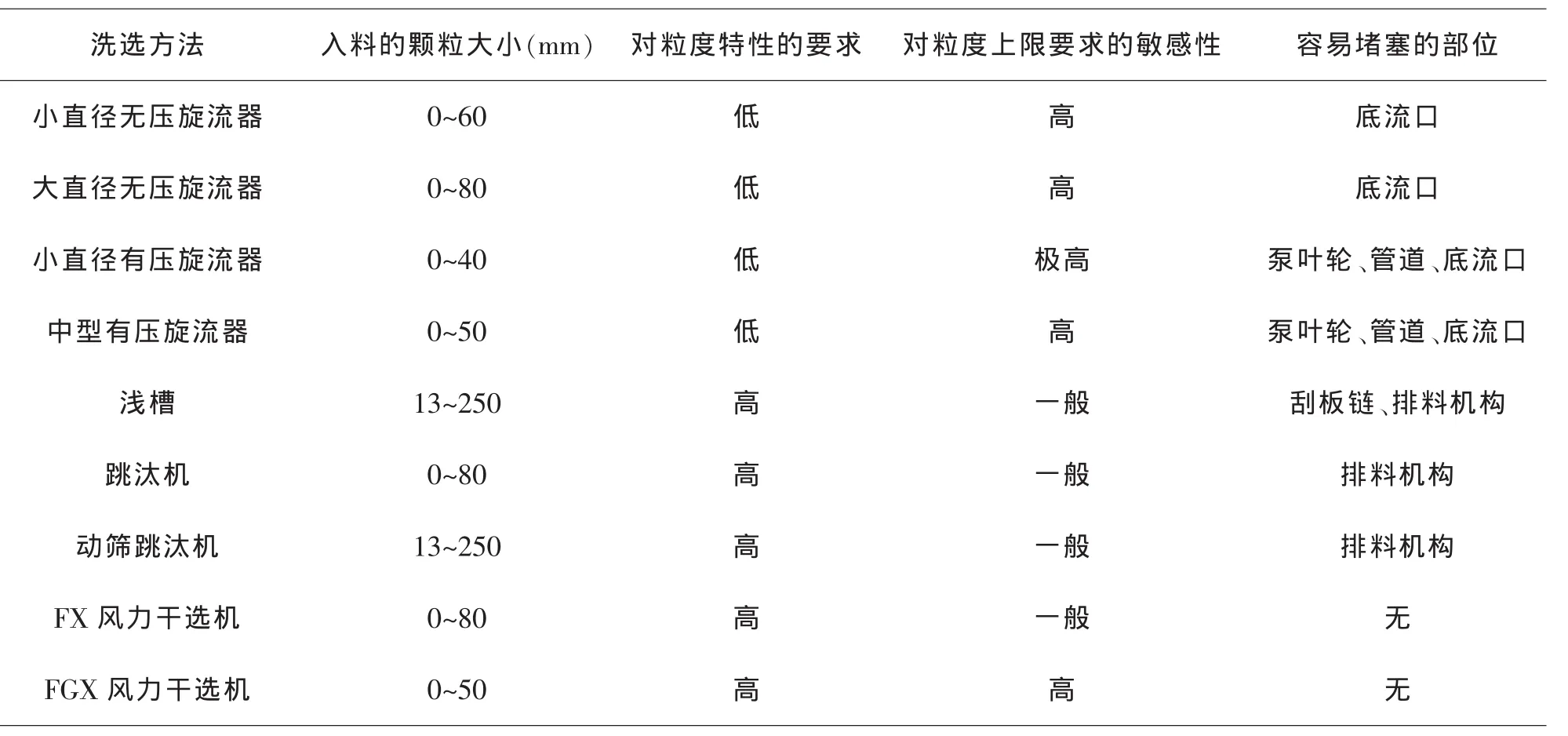

在煤炭的洗选过程中,不同的洗选工艺都有原煤的颗粒也有不同的要求,如下表所示:

洗选方法 入料的颗粒大小(mm) 对粒度特性的要求 对粒度上限要求的敏感性 容易堵塞的部位小直径无压旋流器 0~60 低 高 底流口大直径无压旋流器 0~80 低 高 底流口小直径有压旋流器 0~40 低 极高 泵叶轮、管道、底流口中型有压旋流器 0~50 低 高 泵叶轮、管道、底流口浅槽 13~250 高 一般 刮板链、排料机构跳汰机 0~80 高 一般 排料机构动筛跳汰机 13~250 高 一般 排料机构FX风力干选机 0~80 高 一般 无FGX风力干选机 0~50 高 高 无

在生产的过程中,要想控制好煤炭的粒度,应当根据产品的粒度要求来选择合适的设备.在经过破碎之后绝大部分的物流都能够通过筛孔,在不同的应用环境中应当选择不同的尺寸.在实际的应用中,分级破碎机的破碎比应当在2~4之间,最大不应当超过6[6].因为过大的破碎比不仅造成了资金的浪费,而且影响了煤炭洗选的效率,更容易造成设备的磨损,在情况严重的情况下还容易影响设备的正常运行.

3 结束语

煤炭产业对于我国的社会发展具有非同一般的意义,加强煤炭的洗选对于煤炭产业的发展具有重要的推动作用.在煤炭的洗选过程中,粒度是衡量其合格与否的重要标准.为了保证煤炭粒度能够满足使用的要求,应当加强对煤炭破碎粒度标准的认识,选择合适的生产工艺.在煤炭的洗选过程中,也应当加强对粒度的控制,以提高煤炭的利用率和社会经济效益.

〔1〕潘永泰.煤炭洗选加工过程中有关粒度控制问题的探讨[J].选煤技术,2012(3):66-69.

〔2〕M ichael O’Brien,Bruce Firth,Anita Hill等.筛选效率的预控制[C].第16届国际选煤大会论文集,2010.255-261.

〔3〕马跃.煤炭洗选加工过程中粒度控制问题浅谈[J].科技创新与应用,2012(34):124-124.

〔4〕潘永泰.煤炭洗选加工过程中遇到的有关粒度问题探讨[C].2011年全国选煤技术交流会论文集,2011.130-133.

〔5〕常永刚,贺昌斌,王艳萍,等.露天矿煤层爆破机理与煤炭粒度关系分析应用[J].露天采矿技术,2009(4):18-19,22.

〔6〕陈洋,陈大力,唐硕,等.煤样粒度及挥发分与煤的残存瓦斯含量的关系分析[C].2012年全国煤矿安全学术年会论文集,2012.139-141.

〔7〕Albett Klein,Guoli Ma,Frank Rullang 等.利用 X-射线分析粒度小于50mm煤的成分[C].第16届国际选煤大会论文集,2010.414-419.