柴油低温临界吸收法回收装车挥发油气

廖昌建,王筱喃,郭兵兵,曹庆志,李经纬

(1.中国石化 抚顺石油化工研究院,辽宁 抚顺 113001;2.中国石化 齐鲁分公司,山东 淄博 255000)

轻质油品在装车过程中挥发出的大量油气是油品装卸损失的主要部分之一[1]。装车挥发损耗包括装油时油面升高引起罐车内排出的存留油气和在装车期间蒸发出的新蒸气[2]。新挥发出来的油气量与罐车内存留油气的饱和度直接相关。据文献[3]报道,油罐车装车时,平均每装1 m3汽油损耗0.89 kg。装车过程中挥发出的大量油气不仅浪费了资源,而且造成环境的污染。因此,采用有效的油气回收技术回收装车挥发油气是十分必要的[4]。

目前,国内外油气的回收方法主要有吸收法、吸附法、冷凝法及膜法[5-7]。其中,吸收法是一种简单而重要的油气回收方法,通过油气与适当的吸收剂接触,气体中的轻烃组分溶解在吸收剂中,剩余气体达标排放。吸收法可分为常温吸收工艺和低温吸收工艺[8-9]。

本工作以某炼油厂火车装车挥发油气的回收为实例,介绍了柴油低温临界吸收法在工业装置上的实际应用。

1 装车挥发油气的组成

汽油装车时挥发油气的体积分数为15%~45%,这与环境温度和装车速度等密切相关。冬季某炼油厂装车台汽油装车时挥发油气的组成见表1。

由表1可见,挥发油气中的总烃体积分数为20.88%,组成主要为C2~C5组分。

表1 挥发油气的组成 φ,%

2 装车挥发油气回收的工艺流程

2.1 鹤管引气措施

槽车内的油气通过气囊密封进行收集,所收集油气由液环真空泵引至油气回收系统中进行回收。气囊密封面与槽车口接触处不完全密封。在真空泵的抽引作用下,槽车口形成微负压,槽车内挥发油气自流至气囊内。当挥发油气量较少时,外界空气可以补充引气量,避免由于真空泵抽负压而引起的油品自然蒸发量增大。

鹤管抽引油气量与装车油品量直接相关,每支鹤管的油气收集管道上均设置有流量检测和流量调节装置,单支鹤管上的流量计和调节阀形成回路调节,控制各鹤管油气的引气量一定。

2.2 油气吸收原理与工艺流程

影响油气吸收效果的因素主要有油气组成、吸收剂性质、吸收塔填料高度、液气比、吸收温度和吸收压力等。其中,吸收温度是提高油气回收率的关键因素之一。一般情况下,随吸收温度的降低,油气在柴油中的溶解度增加;但温度降低,柴油黏度和表面张力增大,气液传质系数变小,单位高度填料层的气液传质能力下降。因此,在其他吸收参数确定的情况下,存在一个最佳的油气吸收温度。先将吸收油降温至接近柴油凝点,再输入填料塔内,与自下而上的装车挥发油气在填料层中发生冷却、冷凝和溶解。气体中的有机烃重组分经过冷却和冷凝后,以液态的形式与吸收油混合,有机烃轻组分溶解在吸收油中,未冷凝和溶解的有机组分随净化气体由塔顶排出[10-11]。

油气回收的工艺流程见图1。常温催化粗柴油经换热器回收冷量后,温度降至20 ℃左右,然后进入制冷机组,继续降温至0~15 ℃左右,再进入吸收塔,吸收油与装车挥发油气在吸收塔内接触,实现油气回收。塔底的富吸收油通过富油泵提升,经过制冷机组和换热器换热后送至柴油加氢装置。塔顶净化气达标后排放。

图1 油气回收的工艺流程

3 工艺设备介绍

装车挥发油气回收工艺中的主要设备包括换热器、制冷机组、吸收塔、富油泵和液环真空泵。油气回收的装置设备见表2。

表2 油气回收的装置设备

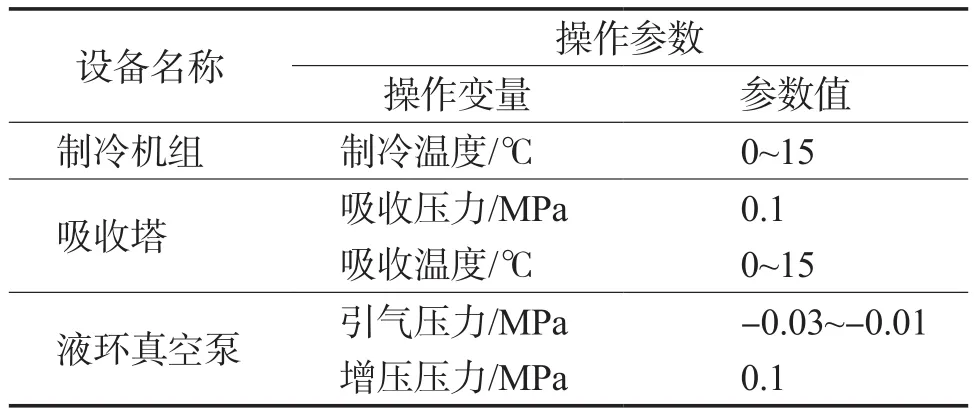

油气回收系统中主要工艺设备的操作参数见表3。

表3 油气回收系统中主要工艺设备的操作参数

4 装车挥发油气回收技术的工业应用效果

处理后净化气的组成见表4。对比表1和表4可见,采用柴油低温临界吸附法处理装车挥发油气,回收效果明显。处理后净化气中的总烃体积分数为1.24%,排放质量浓度低于25 g/m3,油气回收率达95%。处理后净化气满足GB 20950—2007《储油库大气污染物排放标准》[12]中的规定限制。

表4 处理后净化气的组成 φ,%

5 环保效益及经济效益分析

某炼油厂装车挥发油气回收装置建成运行后,挥发油气经过低温柴油吸收后,油气回收率达95%,实现了装车挥发油气的回收和恶臭治理,具有明显的环保效益。按装车挥发油气中的总烃体积分数为20.88%、油气回收率为95%、装车挥发油气流量为280 m3/h、年运行时间为2 668 h计,装置年回收油气量291 t,装置年最大运行功率为206.770 MW,装置投资回收期为3 a,具有良好的经济效益。

6 结论

a)采用柴油低温临界吸收法回收装车挥发油气,效果明显。处理后净化气中的总烃体积分数为1.24%,排放质量浓度小于25 g/m3,油气回收率达95%。处理后净化气满足GB 20950—2007《储油库大气污染物排放标准》。

b)按装车挥发油气中的总烃体积分数为20.88%、油气回收率为95%、装车挥发油气流量为280 m3/h、年运行时间为2 668 h计,装置年回收油气量为291 t,装置年最大运行功率为206.770 MW,装置投资回收期为3 a,具有良好的经济效益。

[1] 李鹏. 降低原油加工过程烃损失理论与实践[M]. 北京:中国石化出版社,2013:137-138.

[2] 霍雪艳,沈万军,宋蓓. 装车油气回收技术的应用分析[J]. 油气田环境保护,2012,22(1):30-48.

[3] 郭光臣,董文兰,张志廉. 油库设计与管理[M]. 北京:石油大学出版社,1991:277-341.

[4] 赵书华,黄维秋,徐燕平,等. 常温常压吸收法油气回收装置的开发与应用[J]. 江苏工业学院学报,2006,18(4):8-10.

[5] 李守信,宋剑飞,李立清,等. 挥发性有机化合物处理技术的研究进展[J]. 化工环保,2008,28(1):1 -7.

[6] 蒋卉. 挥发性有机物的控制技术及其发展[J]. 资源开发与市场,2006,44(4):316-317.

[7] 张云,李彦锋. 环境中VOCs的污染现状及处理技术研究进展[J]. 化工环保,2009,29(5):411-415.

[8] 宋继武. 轻油装车油气回收工艺探讨[J]. 化工进展,2004,23(增刊):4-9.

[9] 张卫. 油品装车过程中的油气回收[J]. 科技资讯,2007(16):252-253.

[10] 刘忠生,廖昌建,方向晨,等. 柴油低温临界吸收油气回收技术的应用[J].石油炼制与化工,2013,44(8):37-40.

[11] 王海波,廖昌建,刘忠生,等. 炼油厂酸性水罐排放气恶臭治理技术工业应用[J]. 当代化工,2013,42(4):490-492.

[12] 北京市环境保护科学研究院,国家环保总局环境标准研究所. GB 20950—2007 储油库大气污染物排放标准[S]. 北京:中国标准出版社,2007.