热轧3003合金板带材生产工艺优化

张 冰,董雪峰

(1.河南省工业学校,河南 郑州 450002; 2. 河南明泰铝业股份有限公司,河南 巩义 451283)

热轧3003合金板带材生产工艺优化

张 冰1,董雪峰2

(1.河南省工业学校,河南 郑州 450002; 2. 河南明泰铝业股份有限公司,河南 巩义 451283)

通过生产实践,依据铝及合金板带材缺陷的影响因素,确定了热轧3003合金板带材导致表面晶粒粗大的原因,优化了该产品的生产工艺制度。

板带材;3003合金;热轧;组织

0 前言

3003铝合金产品具有较低强度和较高塑性、良好的深冲性能和抗蚀性,广泛应用于装饰装潢、包装、电子、航空航天等行业[1]。该合金为Al-Mn合金,属热处理不可强化合金。Mn是其主要元素,决定了在熔炼、铸造、均匀化处理、轧制、退火各工序的特殊技术要求。尤其是热轧3003合金板带材晶粒粗大现象常出现在生产的前道工序,使材料的力学性能下降。这种缺陷的遗传,导致后工序制品因板面不细腻、折弯开裂、橘皮、冲制破孔等报废。依据缺陷形成机理,为确定其产生的原因,进行了以下生产试验。

1 试验设备、材料与方案

1.1 熔铸设备

(1)60t节能型燃气熔炼炉;(2)60t红外自动控制液面倾翻型静置炉;(3)铸造机半连续液压深井铸造机,自动控制液面,自动控制流量,熔炼精炼气体N2+ Cl2混合气体,在线精炼气体Ar,双级过滤,双转子除气,铸造速度可调范围0~100mm/min,铸造水温25~30℃,铸造水压可调范围0~5kg/cm3,铸造水流量可调范围0~100m3/h。

1.2 热轧推进式均热炉

最大装炉量24块,最大装炉长度6200mm,炉气最高达到的温度630℃,金属最高达到的温度600℃。

1.3 试验方案

采用两种试验方案A-1、B-1两个熔次,共10根铸锭,分别试验不同化学成分、不同铸造参数、不同均匀化处理温度和保温时间、不同退火制度,分析对组织、性能产生的影响。试验批次的化学成分见表1。

1.4 试验工艺流程

熔炼-测温-扒渣-搅拌-取样化验-配料-搅拌-补料-精炼-扒渣-倒炉-取样化验-精炼-扒渣-静置-测温-铸造-锯头-铣面-均热-热粗轧-热精轧至5mm厚度-冷轧-拉矫-H24退火-飞剪-包装。

2 试验结果

2.1 合金元素

实验表明,B-2比A-1中的抗拉强度、屈服强度偏高,延伸率相同,Mn元素偏低的性能稍高。Mn元素含量的不同对性能的影响见表2。

表2 含量不同的Mn元素对最终性能的影响

2.2 铸锭温度

高温铸造和低温铸造参数不同,分析最高温度和最低温度对铸锭组织变化的影响。表3为2种试验方案的铸造参数。

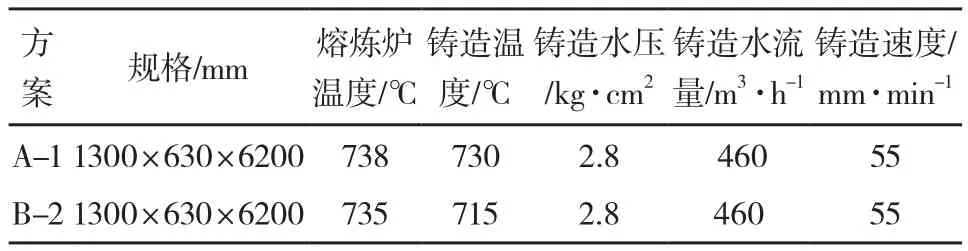

表3 不同铸造温度试验

在两组试验料中,各取每熔次最高温度和最低温度的铸锭。在底部200mm处锯头切片,做金相显微组织和混合酸侵蚀的低倍宏观组织检验观察:经高浓度混合酸溶液(HF:HNO3:HCl:H2O=15:15:45:25)侵蚀的低倍组织没有明显区别,晶粒度一级,晶粒分布均匀。

金相显微组织观察A-1的第1根铸锭(高温铸造)枝晶网较明显偏析,表面偏析浮出物增多,较粗大的针状和片状的一次晶分布在铝基体中,金属间化合物明显比B-2(低温铸造)的多,这是因高温铸造时冷却速度慢,不平衡组织随冷却速度的降低而增加,从而产生明显晶内偏析。而B-2(低温铸造)的第5根铸锭显微组织观察枝晶网与A-1(高温铸造)相比较细密。但是由于铸造温度变化幅度很大,铸造温度也低于正常值,化合物来不及扩散,以过饱和状态保留在固体中,导致铸锭过渡带宽度变大,熔体粘度增加,使疏松、氧化膜加入几率增加。在轧制较薄时这种缺陷就会显现出来。快速结晶产生的不平衡组织随冷却速度的增加而减小,提高冷却速度可以减轻铸造时组织偏析的程度。但过低的铸造温度不仅不能提高铸锭质量,反而会带来新的铸锭缺陷。

2.3 静置炉温度

图1的纵向温度变化表明,铸造温度730℃时,A-1的5根铸锭从铸造开始到铸造结束,1号到5号铸锭每米的温差是4℃、6℃、8℃、8℃、9℃。铸造温度715℃时B-2的温差为6℃、7℃、9℃,开始升温。

图1 纵向温度变化(静置炉温度随铸造时间的变化)

图2 铸锭横向温度变化

图2中显示的是横向温度变化,同一时间流槽中1号铸锭到5号铸锭铝熔液的温降幅度。从图2上表明,A-1铸造流槽1号铸锭到5号铸锭横向温度变化幅度是:1℃、2℃、2℃、3℃,共降温8℃。B-2横向温度幅度是1℃、3℃、3℃、3℃,共降温10℃。

试验表明:熔体的温度越低,相对温降的速度越快。由于冷却速度和铸造温度、铸造速度、铸造水压、水流量成正比,铸锭在降温过程的同时冷却强度也越来越大。随着温度的变化,铸锭组织不均匀程度也在发生着变化。因此,为保证铸造系统的热平衡,得到熔体的恒定温度,应采用保温性、密封性较好的流槽,减少温度的流失;静置炉及时保温;减小铝液温度浮动范围等措施。

2.4 均匀化处理

将A-1、B-2方案的10根铸锭,每批5根分两次装加热炉进行均匀化处理,为得到真实可靠的数据,并没有特殊的工艺要求,随机入炉,用两种不同的保温时间分析均匀化处理对铸锭再结晶组织的影响,见表4。

表4 铸锭的温度试验参数

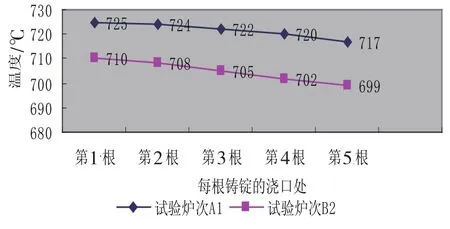

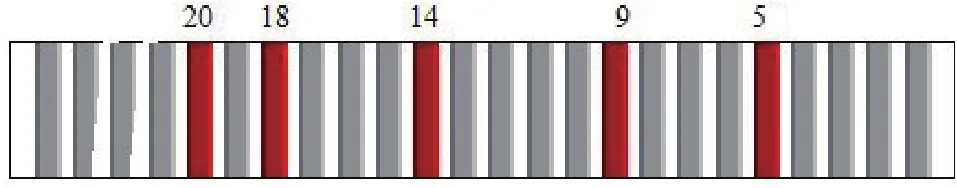

第一种方案装炉方式如图3,装炉顺序从右到左依次排列1~24块。金属测温点分别在第7、12、17、22块上。均热炉分六个区,分别自动控制设定好的温度,每区有四块锭坯。从左边装入均热炉经过均匀化处理后从右边出炉。图4为试验料装炉的位置示意图。

图3 第一种试验铸锭方案的装炉顺序示意

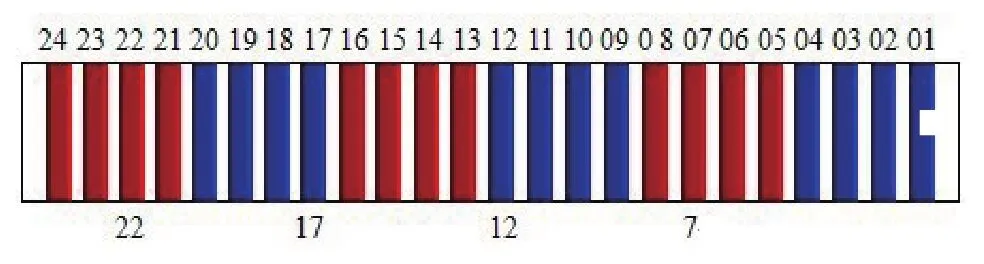

图4 3003铝合金铸锭装炉位置示意

达到预定出炉温度后,经粗轧-精轧至热轧坯料厚度5.0mm取样保存,同时在冷轧开坯第一道取样做低倍组织进行金相显微组织观察对比。经高浓度混合酸溶液HF:HNO3:HCL:H2O=15:15:45:25侵蚀,进行低倍组织观察,5批坯料都不同程度有晶粒粗大的问题,有3批坯料板面晶粒明显粗大。对比冷轧板和热轧板的样板,其晶粒基本相同,肉眼可见较粗大的晶粒,判断是在均匀化过程中出现的问题。查找均热记录,晶粒明显粗大是第2、14、15块。第2块在第一区,也就是出口处的第二块铸锭 ,由于炉门口温降大,温度低,均热过程中该处并没有完全达到设定的再结晶温度,不仅没有析出再结晶晶核,反而促使低锰区不断析出再结晶晶粒而长大。

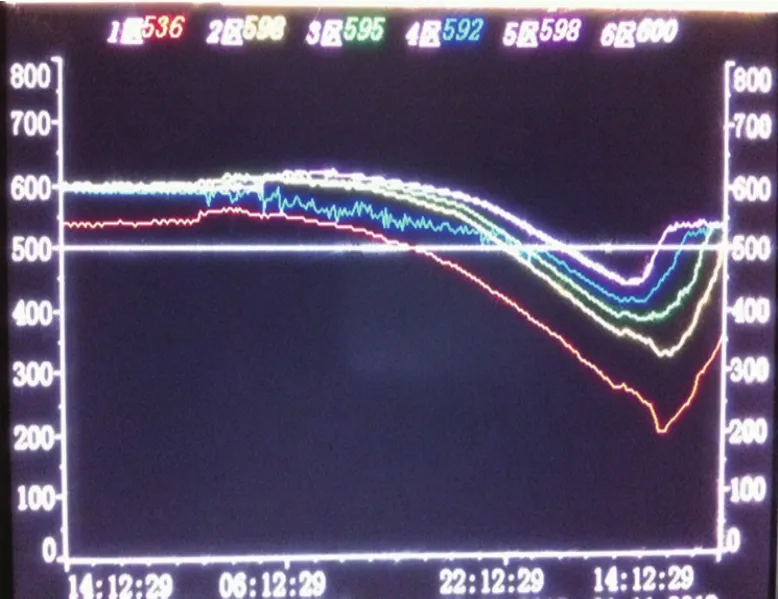

从图5的方案1温度曲线上可以清楚的看到,第一区的炉气温度明显比其它区低,最高温度只有550℃左右。由于第2块前面还有一块其他正常生产的3003合金铸锭,对它进行取样金相观察,其组织晶粒粗大。第14、15块也是明显晶粒粗大。经分析,第14、15块所在的第四区,温度异常,温度曲线偏离正常的设定温度,加热和均热过程中,温度上下浮动幅度达50℃左右,是因第四区温度自动控制系统故障造成的。另外两块试验铸锭第9、20块也有较小程度的晶粒粗大现象。

图5 方案1的铸锭均匀化处理温度曲线

第二种方案装炉方式如图6,试验料随机装入加热炉内,装炉顺序与上次相同。

图6 第二种试验铸锭方案的装炉顺序示意

达到预定出炉温度后,经粗轧-精轧至热轧坯料厚度5.0mm取样保存,同时在冷轧开坯第一道取样做低倍组织观察,这次只有第20块晶粒比其它4块粗大。

图7的方案2的温度曲线表明,加热炉环境相同,匀化处理制度也相同的铸锭会出现不同的情况。查找原因,是这块晶粒粗大的铸锭正是之前高温铸造、低倍组织晶粒粗大、金相显示枝晶偏析的铸锭。确认了有缺陷的铸锭即使经均匀化处理,也不会改变其铸锭本身带来的粗大晶粒和组织偏析的结构。其它4块晶粒明显比第一种方案的晶粒细小,化合物弥散分布,延长保温时间可以有效细化再结晶晶粒。但两炉门口的挡炉门料和上次相同仍然晶粒较粗大,这是由于炉门口密封性差,温度流失严重。金属析出的化合物MnAl6少,并没有达到金属再结晶的状态[2]。

图7 方案2的铸锭均匀化处理温度曲线

结果表明:(1)均匀化处理时间不足并没有起到完全细化再结晶晶粒的作用。方案1的铸锭原有的严重枝晶偏析和大量不平衡组织的缺陷也没有完全消除,仍保留少量的晶内偏析。金相观察枝晶网部分固溶,晶内析出物细小不均匀,呈现原来枝晶偏析的痕迹,过饱和固溶体没有充分分解。加上第14、15块温度异常,造成因低温长时间均热而出现晶粒长大的情况;(2)延长保温时间对再结晶组织有明显的促进作用。方案2的均匀化处理制度随着时间的延长,14h的保温时间对铸锭过饱和固溶物的分解、不平衡共晶体的溶解,以及MnAl6化合物析出、聚集、长大都有明显改变。

2.5 冷轧加工率

冷轧道次加工率小,晶粒破碎程度不够,提高了再结晶温度,轧件内部没有彻底破碎的晶粒会随着冷轧轧制聚集在表面,形成表面偏析层。这种偏析一般厚度0.06mm,此处缺陷的化合物明显比正常部位多,显微组织观察为两相共晶组织[3]。用(NaOH)=25%的水溶液中浸蚀6h后,观察到表面下层组织特性是表面晶粒粗大而内部晶粒细小,见图8。

图8 粗大的表面晶粒和内部组织对比

3 结论

(1)当均热制度595~600℃时,保温时间14h的制度可以显著改善再结晶的晶粒,延长保温时间可以得到良好再结晶组织,为后工序提供优质的热轧坯料。

(2)采用高温快速的完全再结晶退火,能阻碍第二相的长大和其他杂质的溶解,使晶粒长大趋势减弱,从而得到细小的宏观组织。

(3)冷轧道次加工率的不足,粗晶组织会随着冷轧轧制聚集在表面,形成表面偏析层。

[1] 田荣璋,王祝堂.铝及铝合金加工手册[M].长沙,中南大学出版社,1989

[2] 王立娟.均匀化退火保温时间对3003铝合金组织和性能的影响[J].轻合金加工技术,2010,38,(8):5-7

[3] 杨余良,张安乐,张芳,梁新华.3003合金铸轧板坯冷轧中晶粒组织的控制[J].轻合金加工技术2008,36(10):17-19

(编辑:余东梅)

Optimization of Production Process for Hot-rolled 3003 Aluminum Alloy Plate and Strip

ZHANG Bing, DONG Xue-feng

(1.Henan Industry College, Zhengzhou 450002; 2.Henan Mingtai Aluminum Stock Ltd., Gongyi 451283, China)

Cause of surface grain coarse of hot-rolled 3003 aluminum alloy plate and strip was determined by aid of production practice and effect factors of aluminum and its alloy defects, and production process system of the products were optimized.

plate and strip; 3003 alloy; hot rolling; microstructure

TG146.21,TG166.3

B

1005-4898(2014)05-0018-05

10.3969/j.issn.1005-4898.2014.05.04

张冰(1966-),男,河南遂平人,高级工程师,从事铝及铝合金压力加工技术的生产与培训。

2014-03-21