柱形旋流器油水分离效果研究

丛 娟 张 剑 郑海军 李小军 张雪梅 刘玉国

(1.中国石化胜利油田分公司采油工艺研究院 2.中国石化胜利油田分公司孤东采油厂)

随着海上油田的不断开采,采出液含水率持续上升,这就对油气混输和分离技术提出了新的要求。胜利埕岛油田提液开发以来,采出液的急剧增加使中心平台处理能力达到饱和,集输管网负担沉重。由于海上平台面积有限,传统的多相分离器体积庞大、处理时间长[1-2],不能适应其低成本提高处理量的需求,因此研制结构紧凑、处理量大的油水分离装置是缓解产液不断增加与集输能力有限这一矛盾的有效方法。

水力旋流器结构简单、占地面积小[3]、处理周期短。锥形旋流器自从其引入石油工业以来[4],得到了广泛的应用。而柱形旋流器消除了锥形旋流器的锥管截面尺寸的影响,具有处理量更大的优势[5]。但柱形旋流器分离油水时内部流场更为复杂[6],影响分离效果的因素很多,这也限制了柱形旋流器在油田的应用。因此,有必要深入研究柱形旋流器油水分离效果的影响因素以及柱形旋流器应用的发展趋势。

1 实验装置与方法

1.1 实验流程

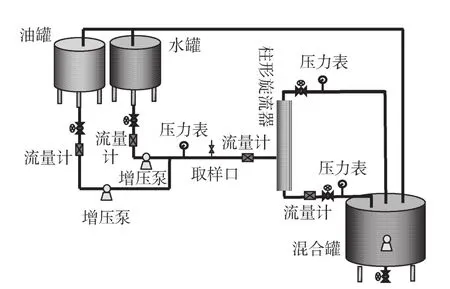

原油与水分别储存在油、水两个罐中,实验时由增压泵将原油与水分别泵入流程,在三通处混合。依据实验要求改变油、水比例和泵入量,即可改变混合液的入口含油体积分数和入口流速。柱形旋流器溢流口和底流口处装有球阀,用于调节旋流器分水率。混合液经柱形旋流器处理后,分别由溢流口和底流口进入混合罐。油、水经混合罐沉降分离后,油、水相分别泵回油罐、水罐。柱形旋流器入口、溢流口和底流口处设有取样口,可观测油水分离效果。具体实验流程如图1所示。

图1 实验流程

1.2 实验材料

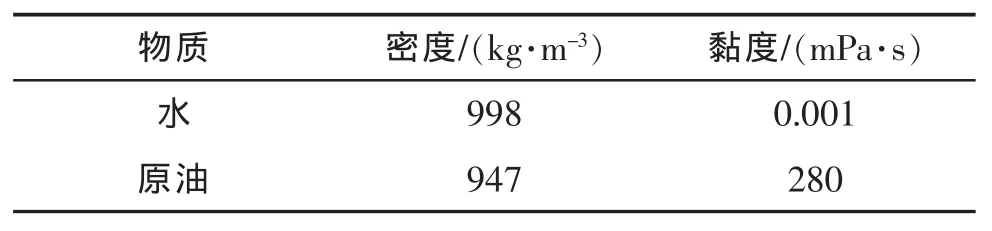

实验介质采用胜利海上油田的原油和自来水,其物性参数如表1所示。

表1 油水物性参数

2 结果与讨论

2.1 入口流速对底流口含水率的影响

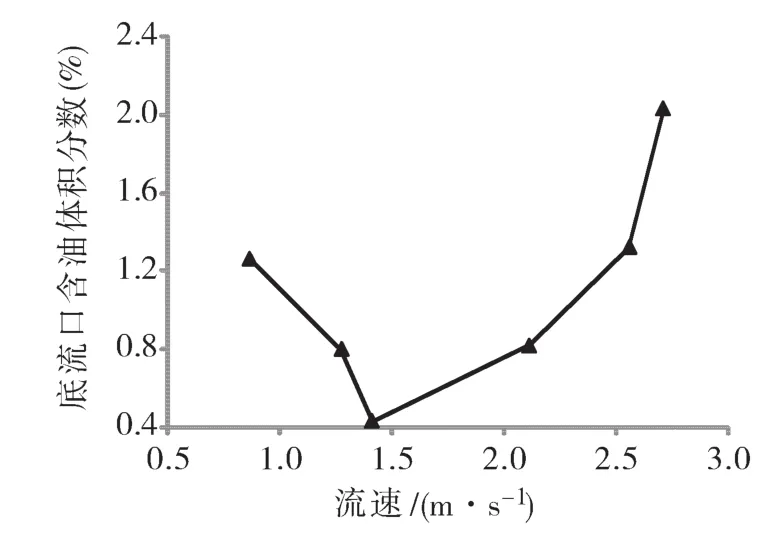

入口流速对应旋流器的处理量,是评价旋流器油水分离的重要参数之一。实验中入口混合液含油体积分数8%,分水率30%。改变入口流速,可得到底流口含油体积分数随入口流速的变化趋势,如图2所示。

由图2可知,随入口流速的增加,底流口含油体积分数呈先减小后增大的趋势。当入口流速为1.4 m/s时,底流口含油体积分数最低,为0.43%,此时油水分离效果最好。柱形旋流器内混合液流速较低时旋流管内离心力较小,油水分离能力有限;而流速过高时油水极易发生乳化现象,分离效率更低。柱形旋流器存在使旋流器分离效果最好的入口流速,不同结构设计的旋流器应通过实验优选出最佳入口流速。

图2 入口流速对底流口含油体积分数的影响

2.2 分水率的影响

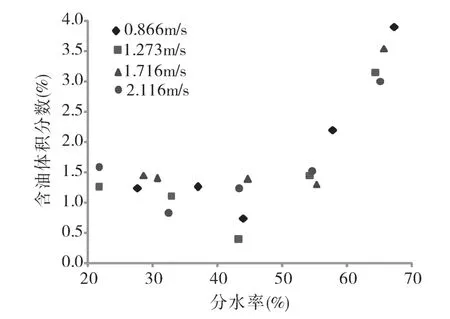

分水率定义为底流口流量占入口流量的百分比;分油率定义为溢流口流量占入口流量的百分比。分水率与分油率相加等于100%。入口混合液含油率为5%,在入口流速分别为0.866 m/s、1.273 m/s、1.716 m/s、2.116 m/s的条件下进行了四组实验,实验中分水率的变化范围为20%~70%。

如图3所示,底流口含油体积分数随分水率的增加先减小后增大,即分离效果先变好再变差。分水率较低时,水中含油量最少,但分水率过小使得含油体积分数较高。分水率增加初期,含油体积分数随之降低。而当分水率增加到一定程度,溢流口流量降低使得大量原油无法从溢流口排出,底流口含油体积分数上升,分离效果变差。实验结果表明,柱形旋流器存在一个最优的分水率,此时油水分离效果较好,因此在操作中应注意调节分水率,使柱形旋流器达到最优的工作状态。不同的流速下,这个最优的分水率值分别为44%、43%、55%和32%。

图3 底流口含油体积分数随分水率变化曲线

2.3 柱形旋流器的组合应用

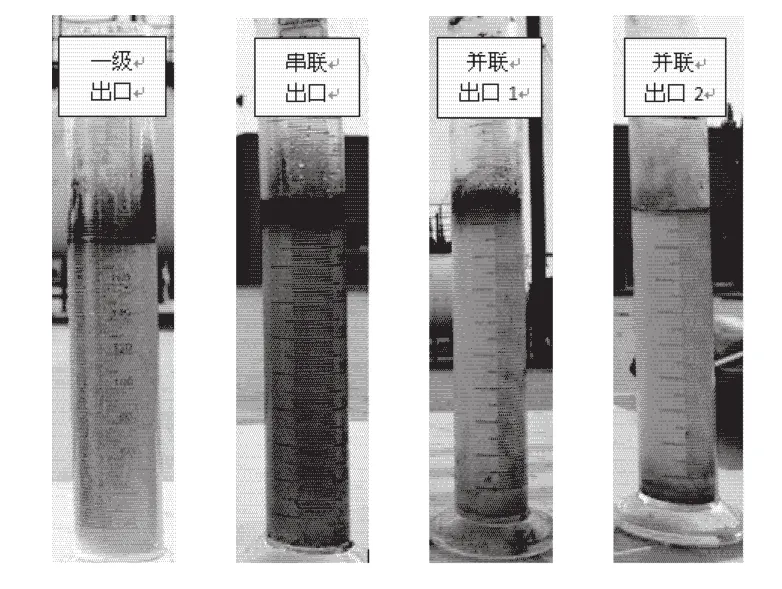

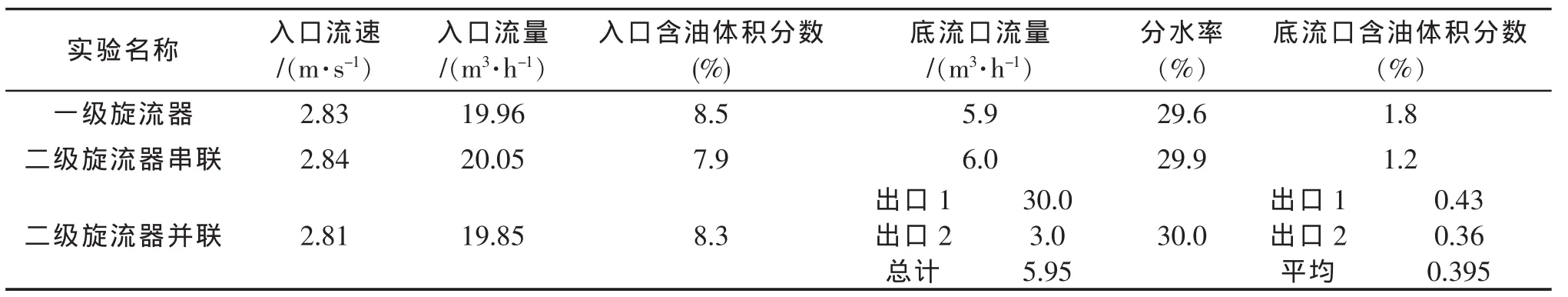

在油水分离系统中,可使用一个或数个柱形旋流器。柱形旋流器的组合方式不同,油水分离的效果差异明显。入口流速约为2.8 m/s,入口含油体积分数约为8%,分水率保持在30%左右的情况下,二级柱形旋流器分别进行了串联和并联两种不同组合方式的对比实验。二级柱形旋流器串联连接方式为:入口混合液先进入一级旋流器分离后,一部分富油混合液由溢流口排入混合罐,余下的含油污水经底流口由第二级旋流器进一步分离处理后排入混合罐。二级柱形旋流器并联连接方式为:入口混合液经过三通后分流,分别进入两个柱形旋流器处理,富油液体由溢流口进入混合罐,含油污水由底流口流入混合罐。将两组实验与一级柱形旋流器在相同实验条件下的结果进行了对比,实验结果和对比情况如图4和表2所示。

图4 柱形旋流器底流口取样照片

表2 柱形旋流器实验数据

在本实验条件下,二级旋流器并联使用时效果最好,底流口含油体积分数平均为0.395%;其次是二级旋流器串联,底流口含油体积分数1.2%;一级旋流器分离效果最差,底流口含油体积分数为1.8%。在2.8 m/s的流速下,二级旋流器并联时,相当于进入每一级旋流器内的液量减半,各级旋流器内的流速降为约1.4 m/s,此时柱形旋流器油水分离效率较高。二级旋流器串联时,第二级旋流器可对一级旋流器底流口排出的含油污水进一步处理,分离效果好于一级旋流器。在应用中,可以并联柱形旋流器用于提高柱形旋流器的处理量,也可串联多个柱形旋流器对油水混合液进行多次处理,以提高油水分离效果。

3 结论

本文考察了入口流速、分流比和组合方式对柱形旋流器分离效果的影响,通过实验得到如下结论:

(1)随入口流速的增加,柱形旋流器油水分离效果先变好再变差。对特定结构的旋流器,应通过实验优选出最佳入口流速。

(2)在一定的入口含油率下,存在最优的分水率。随分水率的增加,底流口含油体积分数先降低再提高。过高的分水率不利于原油由溢流口排出,影响分离效果。

(3)柱形旋流器并联可增加油水分离装置的处理量;串联时,第二级柱形旋流器可进一步处理含油污水。

[1] 周永,吴应湘,郑之初,等.分离技术研究之一——直管和螺旋管的数值模拟 [J].水动力学研究与进展,2004,9(4): 540-546.

[2] 韩洪升,夏楠,彭元,等.新型油水分离器提高含油污水处理效率的实验研究 [J].科学技术与工程,2011,11(23): 5533-5537.

[3] 陈文兵,吕炳南,陆宏宇,等.水封旋流器处理油田废水的开发研究 [J].中国给水排水,2003,19(S1):44-46.

[4] Thew M T.Hydrocyclone redesign for liquid-liquid separation[J].The Chemical Engineer,1986(7 /8):17-23.

[5] Vazquez C O,Afanador E,Gomez L,et al.Oil-water separation in a novel liquid-liquid cylindrical cyclone(LLCC)compact separator-experiments and modeling[J].Journal of Fluids Engineering,2004,126(4):553-564.

[6] Li Lin,Qiu Xiuyuan,Jin Sheng,et al.Weakly swirling turbulent flow in turbid water hydraulic separation device[J].Journal of Hydrodynamics,2008,20(3):347-355.