超声导波检测管道缺陷的实验研究

石小何 井 然 严有琪

(1.江苏省特检院镇江分院 2.江苏大学)

0 引言

管道在化工、石油、能源、航空等各类工业领域有着广泛的应用。管道通常都是埋在地下的,其输送距离长。然而由于管道老化、腐蚀和外力损伤等原因,常造成管道泄漏,除了影响正常的生产外,还造成资源浪费、经济损失,甚至会给人们的生命安全造成巨大隐患。因此,管道需要定期检测,以保证其安全运行。常用的管道检测方法是单点检测,这种检测方法要求剥开管道的外包层进行检测,存在检测速度慢、检测费用高、检测距离短、检测结果误差大等不足。而超声导波检测作为一种新兴的无损检测方法,其具有沿传播路径衰减小的特性,可以对管道内、外表面的缺陷进行长距离检测,具有快速、可靠、经济且无须剥离外包层的优点[1-2]。

随着导波检测技术的推广应用,在缺陷检测时准确地确定缺陷的位置已成为一个重要的问题。本文对超声导波的缺陷检测原理做了阐述。同时,以反射波理论为基础,搭建了超声导波管道缺陷检测的实验平台,通过实验验证了超声导波在管道缺陷检测定位上的可行性。

1 超声导波的检测原理

1.1 导波的传播与模态选择

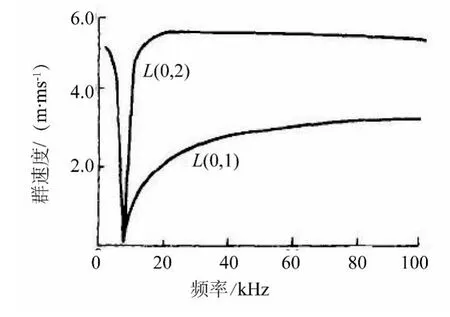

导波是由于声波在介质中的不连续交界面间产生多次往复反射,并进一步产生复杂的干涉和几何弥散而形成的。超声导波在管道等有界介质中传播时,受介质结构尺寸的影响较大。超声波传播速度依赖于波的频率,因而导波的相速度随着频率的不同而改变,这就是超声导波的频散现象。图1为超声导波的纵向模态频散曲线图。

图1 纵向模态频散曲线图

根据Silk和Bainton的理论,在管道中,沿轴向传播的超声导波存在3种不同模态,即轴对称纵向模态L(0,m)、纵向非轴对称模态F(n,m)和轴对称扭转模态T(0,m)。其中,m和n分别表示模态的周向阶次和模数。通常,激励单元能够激励出某一频率带宽内的所有模态,导致很难分析单一模态,故激励单一模态的超声导波是必要的。轴对称纵向模态L(0,2)由于传播速度快,能比其它模态的导波更快到达导波接收装置,在时域内更易于区分。同时,在高于某一频率的频率带宽内,L(0,2)模态无频散现象。另外,L(0,2)模态的导波内外表面的径向位移均相对较小,传播过程中能量泄漏现象也相对较小,传播距离相对较长,故可以检测更长距离的管道。

1.2 缺陷轴向定位

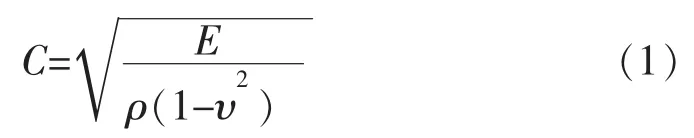

管道中传播的导波波速与管道材料的性质有关,在特定材料下其波速恒定。具体的波速公式如式(1)所示[3]:

式中C——L(0,2)模态和T(0,1)模态导波在管道中的传播速度,mm/s;

E——管道材质的弹性模量,MPa;

ρ——管道材质的密度,kg/m3;

υ——泊松比。

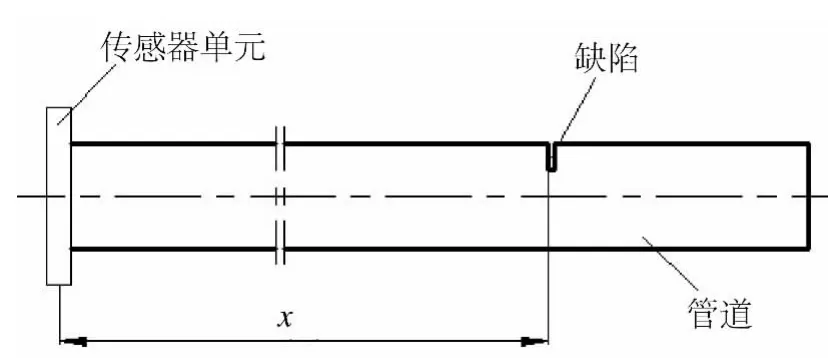

试建立一管道缺陷模型,如图2所示。即在管道一端设置传感器单元,通过激励产生一纵向应力波,并采用同端激励、同端接收的方式。假定距管道接收信号位置x处有一缺陷,并设从激发到接收缺陷回波信号的时间间隔为t,则有下式成立:

图2 缺陷轴向定位

导波从传感器发出并经缺陷反射到接收器的传播时间t(单位ms)可测量获取,故x值可确定。由式 (1)、式 (2)即可判断缺陷在管道中的具体轴向位置。

2 实验研究

2.1 实验装置

实验装置由钢管、计算机、任意波形发生器(YB3020A)、多功能混合数字存储示波器(LDS31010)和探头 (一组PZT5压电陶瓷片)所组成。激励信号为单音频信号,由任意波形发生器产生。激励传感器单元,在管道中产生纵向模态L(0,2)超声导波。激励导波后,将接收到的导波信号显示在数字示波器上,通过示波器上的USB接口将数据输入到计算机中,用于信号分析和处理。本实验中,被测试的管道为碳钢无缝管,长度为3 m,钢管外直径为76 mm,壁厚为4 mm,密度为7800 kg/m3。

为了对管道中的缺陷进行准确的定位和研究,在每根管道距导波激励端2 m处加工一个人工周向裂纹非穿透缺陷。该缺陷的周向弧长为30 mm,最大深度为2.5 mm。经计算,缺陷横截面面积与管道横截面面积之比为7%。

2.2 探头选取

探头采用PZT5长度伸缩型压电陶瓷片,将压电陶瓷片在管道一端部周向均匀分布,采用并联连接,并采用耦合剂和502胶水粘贴在管道表面。实验中采用同端激励、同端接收的方式,当管道中存在缺陷时,反射的缺陷回波会被接收,通过式(1)、式(2)即可计算出缺陷沿管道轴向的具体位置。

2.3 激励信号

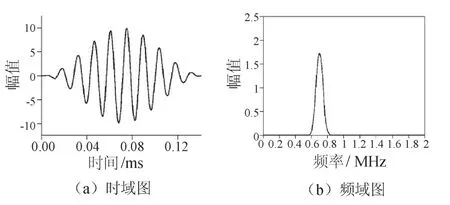

为了在管道中激励出L(0,2)模态,实验中采用的震荡周期为10个单音频信号。如图3所示,频域图中峰值点对应的频率即为采样频率0.7 MHz。

图3 时域图和频域图

2.4 实验结果与分析

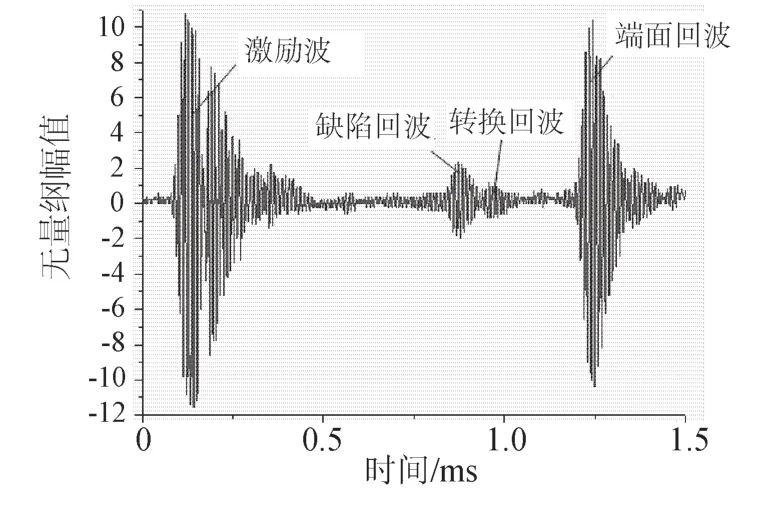

实验中采用整环激励、整环接收的方式,以消除弯曲波和扭转波的影响。图4所示为缺陷横截面面积与管道横截面面积之比为7%的裂纹位移时程曲线,根据式 (2)可计算出缺陷位置,即

其中,波速C=5400 mm/s。本文实验中预设的裂纹缺陷位置在距接收端2 m处,故计算结果与实际裂纹位置相吻合。

当超声导波通过缺陷时,由于介质的不连续性和缺陷的非对称性,导波在缺陷处将发生模态转换。由图4可知,缺陷回波后面的回波波形即为发生模态转换后的波形,新模态的导波回波称为转换回波。通过转换回波传播时间和缺陷位置,可计算出新模态导波的波速,从而可根据频散曲线确定出该导波的模态。

图4 裂纹位移时程曲线

3 结论

(1)通过测量裂纹缺陷反射波导波传播的时间,可准确地判断出缺陷所在位置。反射波返回的时间与缺陷大小无关,而与缺陷位置和材料参数有关。(2)当超声导波通过缺陷时,由于介质的不连续性和缺陷的非对称性,导波在缺陷处将发生模态转换。

[1] 吴斌,刘增华,王秀彦,等.利用纵向导波检测充水管道周向缺陷的实验研究 [J].中国机械工程,2005,16(22):2038-2043.

[2] 曹冲振,王凤芹,李玉善,等.海底石油管道超声检测双向伞式变径技术[J].机械设计与制造,2009,10(10):88-90.

[3] Joseph L Rose.固体中的超声波 [M].何存富,吴斌,王秀彦译.北京:科学出版社,2004.