球罐基础沉降差对支柱稳定性影响的分析处理

殳 宏 许辉庭 王 芸

(浙江省特种设备检验研究院)

0 前言

球罐与圆筒形容器相比,具有表面积小、相同容量下所需钢材少、球壳板承载能力大等优点,特别是占地面积小,因此在石油、化工、城市天然气等工程中,球罐的使用越来越广泛。随着科学技术的发展,球罐也随之越来越大型化。在我国的沿海省份,靠近江、河、海码头边安装了大量的球罐。由于江、河、海边缘地质复杂,甚至部分地区还是利用了围垦的土地,因此对球罐的基础建设提出了更高的要求。笔者在对100余台2000~10000 m3球罐的基础进行安装监检时发现,约有20余台球罐的基础沉降存在一定的偏差。本文对其中1台5000 m3球罐的基础沉降差对支柱稳定性的影响进行了计算分析,并提出了球罐安装过程中防止失稳的措施。

1 球罐基本参数

该球罐的基本参数如下所述:设计压力p=0.80 MPa,水压试验压力 pT=1.00 MPa,设计温度 50℃,球壳内径Di=21200.0 mm,充装介质为丁二烯,基本风压值q0=450.0 N/m2,拉杆与支柱连接形式为相邻,球壳形式为混合式,支柱数目为12。球罐主体材质为Q370R,支柱材料选用16MnR,尺寸为Ø800 mm×16 mm,拉杆材料选用20钢。

球罐简化结构如图1所示。

2 存在的问题

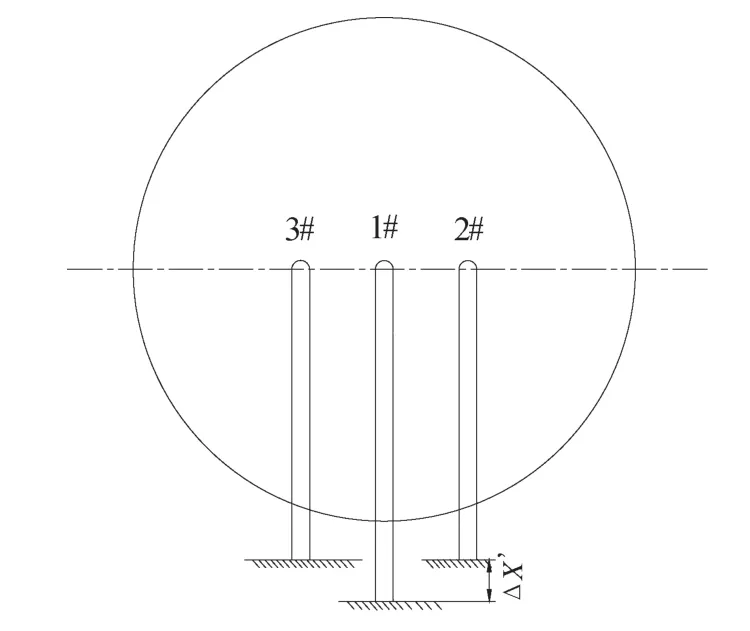

该球罐进行液压试验时,在充满水24 h后进行沉降观测发现,相邻的1#、2#、3#支柱的沉降差为5 mm,如图2所示。一般来说,基础的沉降很难保证完全均匀,总存在一定的沉降差。沉降差造成了支柱承载不均。基础沉降少的支柱其所受的载荷大大增加,存在失稳的可能。根据GB 12337—1998和GB 50094—2010标准的要求,放水后相邻支柱基础沉降差应不大于2 mm,而对充水耐压试验过程中相邻支柱基础沉降差未提出限制要求。在球罐的安装和使用过程中,球罐的总质量并不相同。水压试验时球罐的总质量是最大的,支柱承载也是最大的,所以在水压试验过程中球罐是最容易发生失稳倒塌的。

图1 球罐简化结构

图2 相邻支柱沉降差示意图

3 支柱稳定性分析

针对上述发现的支柱沉降差情况,我们暂时停止了加压,根据GB 12337—1998标准进行分析计算,并对该支柱的稳定性进行校核。

3.1 基础沉降基本均匀时支柱承受载荷WT的计算

(1)重力载荷GT

其中:mT=m1+m3+m6+m7=5445770.5 kg,球壳质量m1=355755.2 kg,液体质量m3=4988916.5 kg,支柱及拉杆质量m6=71098.8 kg,附件质量m7=30000 kg。

(2) 垂直载荷

最大弯矩对支柱产生的载荷:

拉杆作用在支柱上的载荷:

以上二力之和:

(3)组合载荷WT

3.2 基础有沉降差时支柱负载变化的计算

球罐基础沉降差造成每根支柱的负载不均匀,这种情况较为复杂。球罐支柱的简化模型如图3所示。当1#支柱沉降增加时,则1#支柱上承载的力将减小。对于其他支柱来说,相当于在1#支柱位置施加了一个额外的载荷,而这个载荷作用时1#支柱底部放空无支撑,这个载荷需要其他支柱来承载。显然,这个额外载荷对1#支柱附近的2#和3#支柱造成较大的载荷,而对离1#支柱较远的支柱造成的额外承载较少。即1#支柱由于压缩量减小而减少的那部分载荷,相邻两个支柱承载得最多,距离较远的支柱承载得较少。

图3 球罐支柱简化模型

为方便计算,我们在此做一个保守的假设,即假设1#支柱减少的那部分载荷由相邻的2#和3#支柱各承担一半。在该假设条件下,对2#、3#最危险支柱进行稳定性校核,计算如下:

(1)1#支柱实际缩短量

1#支柱在WT作用下,缩短量为ΔX:

式中H0——支柱计算长度 (支柱底板底面到球壳中心的距离),为14200 mm;

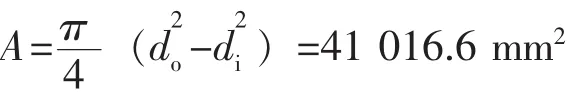

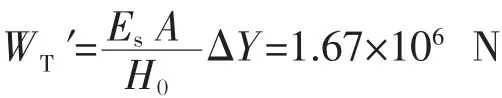

A——单个支柱的横截面积,mm2;

Es——支柱材料的常温弹性模量,MPa。

但由于1#支柱多沉降ΔX′,故其实际缩短量为:

ΔY=ΔX-ΔX′=7.772-5=2.772 mm

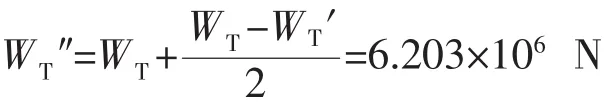

(2) 2#、 3#支柱的实际载荷WT″

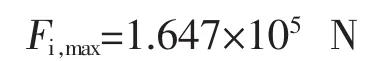

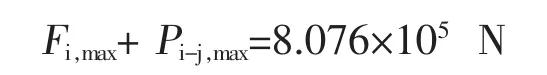

1#支柱实际承载:

1#支柱减少的承载由2#、3#支柱各承载一半,则2#、3#支柱实际载荷:

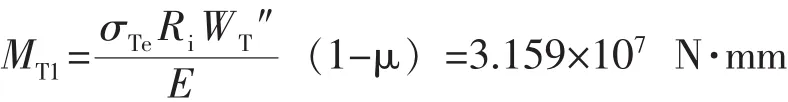

(3)2#、3#支柱液压试验时的总弯矩MT计算偏心弯矩:

附加弯矩:

式中 σTe——液压试验状态下球壳赤道线的薄膜应力,MPa;

Ri——球壳内半径,mm;

I——支柱横截面的惯性矩,mm4;

E——球壳材料常温弹性模量,MPa。

则

(4)2#、3#支柱稳定性校核

支柱稳定性校核公式为:

式中:Z为2#、3#支柱单个支柱截面系数;φp为弯矩作用平面内的轴心受压支柱稳定系数,可按GB 12337—1998第 6.7.3条中式(49)计算得到;WEX为欧拉临界力,N;λ为支柱细长比;k3为计算长度系数,取k3=1;ri为支柱的惯性半径;βm为等效弯矩系数,取βm=1;γ为截面塑性发展系数,取γ=1.15。

计算得

满足稳定性条件。因此,液压试验阶段对1#、2#、3#支柱可暂不处理,液压试验仍可继续进行。

4 采取的措施

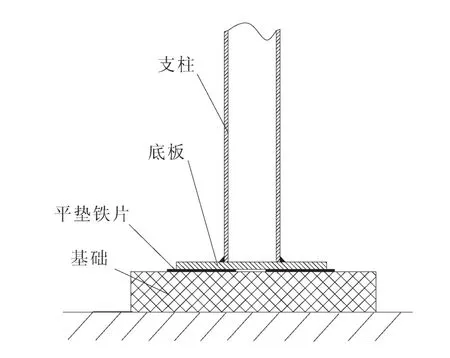

该球罐在液压试验结束放水后,基础回弹不均匀,1#支柱与2#、3#支柱基础沉降差仍有3 mm。由于1#支柱底板与基础未能紧贴,悬空了3 mm,故可采用在支柱底板下平垫铁片进行处理 (见图4),使支柱与基础能贴紧,并能在球罐工作时承载。

图4 底板下垫铁处理

我们建议,在以后的球罐安装液压试验过程中,遇到支柱沉降差较大的情况,可按上述强度计算方法进行支柱失稳校核。如果不满足稳定性条件,则存在失稳危险,应停止液压试验,及时进行处理。在此,我们提出了一些增强球罐支柱稳定性的措施:

(1)可以采用灌水和放水循环的方法,使基础多次沉降回弹,并采取在底板下平垫铁片的方法来调整基础沉降,使各支柱的承载趋于均匀。

(2)按照 《固定式压力容器安全技术监察规程》,对于因承重等原因无法注满液体的压力容器,可根据承重能力先注入部分液体,然后注入气体,进行气液组合压力试验,以减少基础的承载压力。

(3)为保证基础质量,基础受力后沉降均匀,应严格按照设计要求进行基础建设,并由土建质检站进行检测合格。

(4)对于这类基础存在隐患的球罐,在以后使用和检验中应加强支柱垂直度、基础沉降等项目的检查,以杜绝球罐使用中倒塌事故的发生。

5 结语

在球罐耐压试验过程中,支柱受到的载荷最大,基础受到的载荷也最大。由于球罐基础质量和安装施工等复杂因素,基础往往产生不均匀的沉降。因此,基础沉降问题是监检过程中经常碰见的重要问题。

本文提出的计算方法可用于校核球罐在液压试验时是否有失稳的危险。实践证明,该方法方便可行。经校核该球罐暂无失稳风险,试验可以继续进行。回弹后支柱悬空问题可采用垫铁等办法进行处理,所以我们认为该球罐支柱稳定性合格。此外,本文还提出了一些增强球罐支柱稳定性的措施。