细长轴加工难点攻关

桂林金格电工电子材料科技有限公司(广西 541002)刘继征 文德林

1.图样及工艺分析

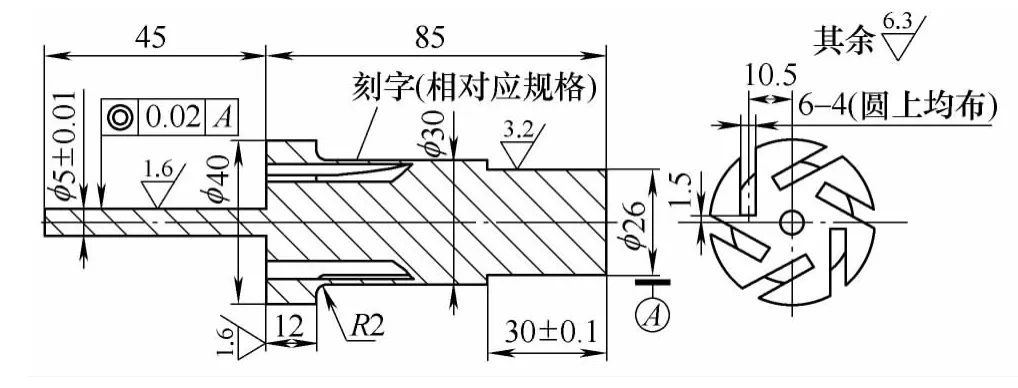

如图1所示,该细长轴直径最少为φ(5±0.01)mm,轴总长为130mm,端同轴度要求为φ0.02mm,表面粗糙度 Ra=1.6μm,其材质为 40Cr,调质 240~270HB。其一,该细长轴用于定位元件加工所用,因此,该细长轴须具有足够的刚性外,其尺寸、表面粗糙度、形位公差要求较严。在加工该类轴时,有的轴更细,轴径为φ(4±0.01)mm,轴径长度为45mm,在调试工件过程中,多次采用上述一夹一顶方法加工,如左端轴细而长,而右端轴径较大,刚性较差,即使该轴两端面中心孔位置非常准确,活动顶尖稍顶细轴中心孔或松开,其细轴变形达0.05~0.15mm,其形位公差均不符合图样要求,导致工件报废。其二,从该细长轴综合性能如装配等各方面考虑,该细长轴须采用整体式结构。这里,本人采用了加工精密模具或夹具的类似方法,即二次装夹工件加工找正法,以消除在加工过程中出现细长轴变形等缺陷,从而达到图样技术要求。

图1 细长轴

2.加工难点与对策

(1)改进工装装夹工件方法 在车削该类细长轴时,其目的就是不仅要解决细长轴的刚性不足而产生的弯曲、振动之外,还要特别注意的是细长轴在加工中易出现锥度、中凹度、竹节形等现象。首先,在精度较高的机床卡盘上,选配、装上硬爪一副,用内孔镗刀镗硬爪深度3~5mm,内径为φ42mm(比粗加工轴径稍大),其目的:在精车工序中,夹图样尺寸 φ40mm毛坯右端,除 φ40mm尺寸留量0.3~0.5mm外 (后工序一同车削加工出该尺寸),精车出左端所有尺寸达图样要求。这里须特别注意的是,在车削右端轴尺寸时,一定要检测该细长轴同一阶梯轴尺寸是否一致,是否有锥度等情形,这些往往会被人所忽视。其传统观念认为,在精车加工过程中,加工方法:在已排除刀具磨损情况下,认为用同一把刀车削加工工件成形,同一阶梯轴径向尺寸应该一样,不会出现轴椭圆形、锥度等现象,其实不然,经过检测轴径向尺寸,发现轴为椭圆形(如检测同一车削径向部位尺寸为 φ30.10mm、φ30.06mm)、有锥度。该道工序尺寸、形位公差特别重要,因为这直接影响到精车工序下一工步同轴度、直线度找正基准的精度。经过检测和分析,一些企业采用的是经济型机床,使用时间较长,其刚性、精度存在种种缺陷,如软爪重新定位装夹精度达φ0.1~φ0.2mm,在此,检测轴向径向尺寸特别要引起加工者重视。其二,精车工序上一工步完成后,调头,精车另一端细轴尺寸时,注意选硬爪一副,同时选配精度较好机床,便于找正工件直线度、圆跳动,夹工件左端φ26外圆,分别用百分表找正同一阶梯φ30轴圆跳度 (≤φ0.01)、直线度 (≤0.01),在加工过程中,因该轴较长L=45mm,在精加工工序中,数控编程需采用锥度补正法,如轴外端轴向尺寸会比底部大0.06mm,编程从始端车削到底端45mm位置,编程进行锥度补偿 (如编程采用U-0.06),程序:T0101;M3S1000;M08;G0X5.0 Z3.0;G01Z0F80;U-0.06Z-45.0;…;这样,可顺利加工出小端细轴及φ40mm等图样尺寸要求。

(2)刀具选型及加工参数确定 在加工该细长轴时,精车工序第一工步可选用车铁或钢类机夹刀具、刀片切削,当在实施第二步精车细长轴工步时,刀具、刀片选用特别注意,选用机夹刀,其匹配刀片一定要锋利,或者硬质合金车刀,选用较大主偏角,前刀面磨出R=1.5~3mm断屑槽,其目的使切屑流向待加工表面。在加工过程中,其精加工参数,主轴转速为800~1200r/min,进给速度为0.06~0.1mm/r,背吃刀量0.06~0.20mm,在本次加工过程程中,本人采用了车削铝合金锋利刀片 (刀片型号:CCGT09T304-LHYD101)或90°焊接车刀 (要磨出锋利刀刃),通过手工编程程序控制以实现从开始到末端45mm位置进行锥度补偿,以车代磨方法,加工达到符合图纸要求的精密细长轴,如图2所示。

图2

3.结语

在加工制造细长轴过程中,当然,还有其它的加工方法,如留工艺夹头一次装夹成形法等,但精加工会占用很多时间,因此,我们在加工哪一类细长轴,选用哪一类加工方法,应根据实际情况出发,勇于创新、尝试新方法,摆脱传统思维观念,既有利于加工,保证产品质量,又能提高生产效率。