发动机活塞数值模拟分析

山东滨州渤海活塞股份有限公司(256602)盖少磊

本文根据高功率密度铝活塞材料的性能及活塞使用工况,结合活塞温度场的试验测试,开展高功率密度铝活塞模拟分析技术的研究,包括活塞温度分布、应力分布、变形等研究。通过分析数据的不断积累、分析精度的不断提高,对高功率密度铝活塞的研发起到了指导作用,提高了设计水平,缩短了研发周期。

通过专业的设计软件如UG、Pro/E等,建立活塞摩擦副部件 (活塞、活塞销和连杆小头)的三维模型,然后将建立的三维模型导入分析软件,通过分析软件对模型进行网格划分,由于活塞是对称结构,可以考虑分析活塞的四分之一的结构模型。然后对模型输入边界条件对模型进行有限元分析,图1所示是通过软件生成的带有限元网格的活塞模型。

图1 活塞有限元模型

1.模拟分析技术的研究

(1)针对活塞温度场分布进行分析 发动机运行时燃烧气体爆炸燃烧产生的热量通过活塞的燃烧室上表面、活塞顶以及活塞的喉口处向下传递热量,然后热量通过活塞环、环岸以及活塞的裙部将热量传递给发动机缸套。同时热量通过活塞内腔传递给发动机冷却液。另外还有一部分热量通过活塞的销座将热量传递给发动机的活塞销上。

在发动机运行的每个循环工况中,温度的变化影响着活塞表面下2mm以内的厚度层,再往下活塞的内部基本不受影响,属于稳定状态。因此在活塞传热分析时,对活塞温度场分布分析一般按此稳定状态处理。

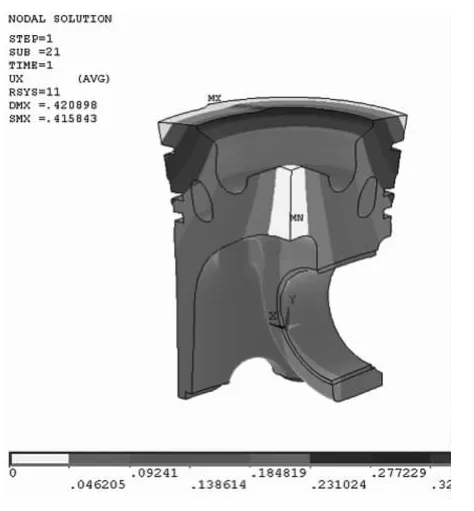

具体做法:首先建立活塞、活塞销、连杆小头的三维组合模型,通过分析稳定状态的传热情况,找出活塞稳定场的分布情况。然后将活塞材料性能参数以及活塞表面的温度和换热系数等输入软件系统,由软件自动处理完成活塞热传导的有限元分析。经过软件计算完成后,就能够得到活塞温度场分布的各种结果,如图2所示。

图2 活塞温度场分布

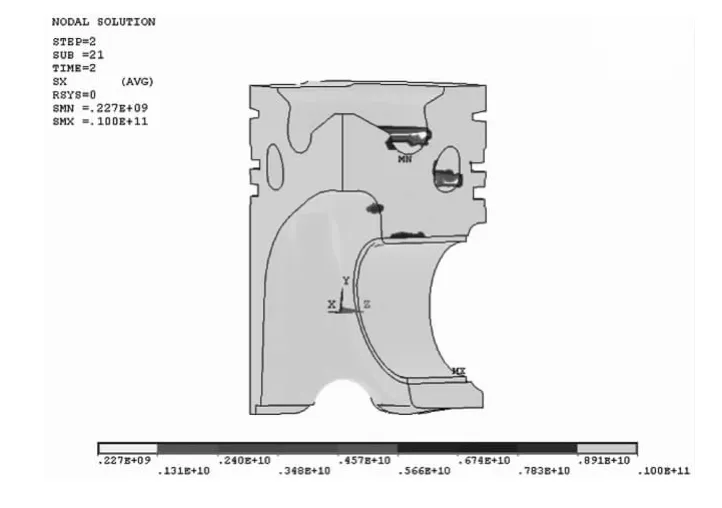

(2)针对活塞综合应力场进行分析 活塞在发动机工况过程中承受的机械负荷有三种:燃气压力、往复惯性力和侧向压力。这其中活塞承受的燃气压力和往复惯性力的受力方向相反,因此往复惯性力能够抵消燃气压力的作用。为了使活塞的设计能够具有足够的安全系数,在对设计的活塞进行有限元分析时,可以不考虑活塞的往复惯性力。在活塞、活塞销、连杆模型有限元分析时为了使约束条件和实际状况相近,应当尽可能的减少活塞销孔处接触对计算结果的影响。

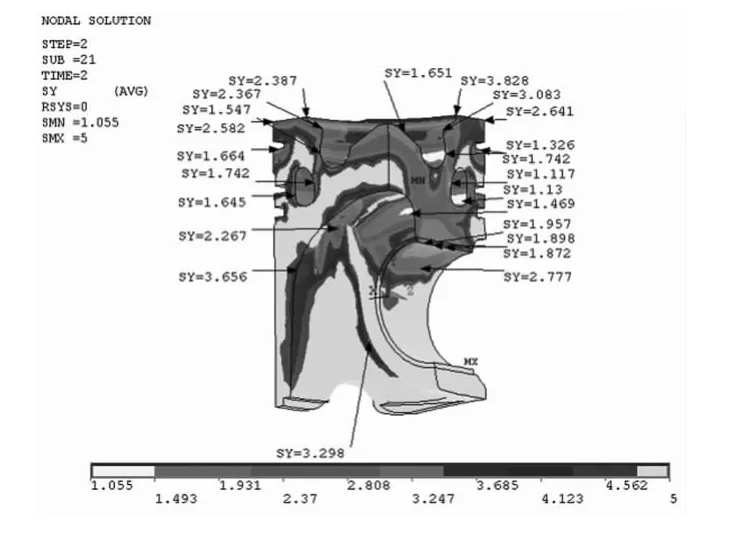

把活塞节点分布温度输入模型,得到活塞热机耦合的热负荷。软件经过七次迭代计算,复合最大主应力图3和复合变形分布图4所示。

图3 复合最大主应力

图4 复合变形分布

(3)活塞疲劳分析技术 把输入ANSYS系统计算出活塞综合应力场和温度场作为活塞热疲劳的载荷,ANSYS/FE-SAFE软件利用应力-寿命曲线进行多轴疲劳分析和Goodman平均应力修正,得到如图5疲劳循环次数和图6疲劳安全系数。由此可以看出,当疲劳循环次数在1.0×1010以上,疲劳安全系数在1.0以上,可满足活塞疲劳寿命的设计要求。

图5 疲劳循环次数

图6 疲劳安全系数

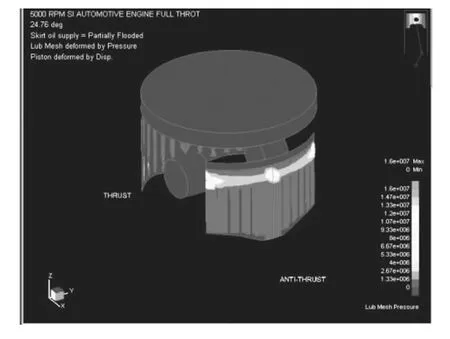

(4)活塞动态模拟仿真技术 采用Ricardo软件对基于活塞销,连杆和活塞的二级动力学过程中(活塞在汽缸中的除了往复运动的其他运动)的力和力矩计算一个完整的发动机工作循环中,活塞和气缸壁之间以及活塞与活塞销之间的润滑和摩擦情况。采用集成化的建模方法分析活塞环的运动、摩擦、润滑、磨损、窜漏和润滑油耗损,分析如图7所示。

图7

2.结语

采用数值模拟分析技术是提高产品设计开发成功率并降低产品设计研发成本的重要措施。通过软件的成功应用,将原有的试验数据输入计算机进行模拟分析计算,提高了产品的一次设计开发成功率,能够降低发动机关键零部件开发费用25%左右,产品开发周期至少缩短10天。