空心转子螺杆泵洗井工艺技术*

付亚荣 李小永 姚庆童 于新卫 谢荣捷 宋贾利 张延彬

引言

自阿基米德发明螺杆泵以来,螺杆泵技术工艺不断地改进和完善[1]。螺杆泵采油技术以一次性投资少、能耗低等优势在油田应用的规模逐年扩大[2],特别是周广厚[3]提出螺杆泵开采重油理论后,在稠油开采领域也得到了发展。螺杆泵转子与定子间形成一个个互不连通的封闭腔室,当转子转动时,封闭空腔沿轴线方向由吸入端向排出端方向运移。封闭腔在排出端消失,空腔内的原油也就随之由吸入端均匀地挤到排出端;同时,又在吸入端重新形成新的低压空腔将原油吸入。这样,封闭空腔不断地形成、运移和消失,原油便不断地充满、挤压和排出,从而把井中的原油不断地吸入,通过油管举升到井口。实际使用时井下也不需要安装泄油装置,因为螺杆泵转子一旦脱离泵筒,油套管之间便相互连通,起到了泄油的作用。螺杆泵具有连续而稳定的压力“窗口”而成为稠油冷采举升设备在国内外有过许多成功的报道。但在生产过程中,停电不可避免地发生,油井需要洗井恢复,这时需要用吊车将转子提出定子工作筒才能完成热洗,但存在很大的安全隐患。同时,因抽油杆疲劳发生断脱后,在修井作业时,因转子不能提出定子工作筒而无法洗井,造成作业时原油泄漏到地面,给回收工作带来很大困难。

1 空心转子螺杆泵洗井工作原理

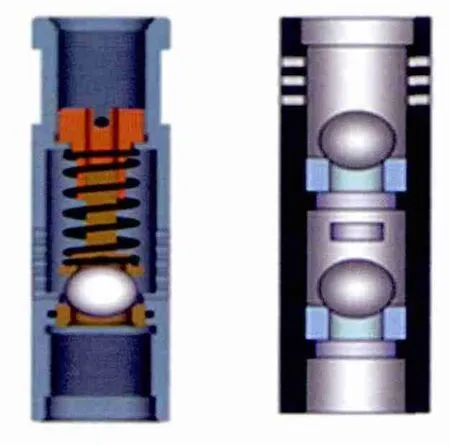

在锚定好的螺杆泵洗井管柱中从井口自上而下地顺序下入空心螺杆泵转子(图1)、空心螺杆泵洗井单流阀(图2)、实心抽油杆;空心螺杆泵转子、空心螺杆泵洗井单流阀、实心抽油杆依靠丝扣连接方式连接。螺杆泵采油井正常生产时,空心螺杆泵洗井单流阀处于关闭状态,地面驱动装置带动抽油杆、空心转子旋转,原油从螺杆泵的进液口采出。洗井时,当泵车压力达到5~7MPa时,空心螺杆泵洗井单流阀打开[4],洗井介质从油套环空进入,经螺杆泵空心转子、单流阀从油管与实心抽油杆之间的环空、油管悬挂器与实心抽油杆环空返出;洗井结束后,单流阀内的弹簧推动活塞将单流阀关闭。

图1 空心转子与单流阀转接方式

图2 空心螺杆泵洗井单流阀

2 现场应用

空心转子螺杆泵洗井工艺使用200余井次。现场上,将蒸气洗井车上的135~150℃的水蒸气从与蒸气洗井车上的管线相连接一侧的套管阀门注入油管与套管之间的环空,水蒸气经油管悬挂器与套管之间的环空、油管与套管之间的环空、喇叭口、尾管、油管锚、油管短节、空心螺杆泵转子、空心螺杆泵洗井单流阀、油管与实心抽油杆环空、油管悬挂器与实心抽油杆环空返至采油树井口,经集油管线输送到计量站;压力控制在5.0MPa以内;当压力超过5.0MPa时,停止注入。如此反复,当水蒸气从井口返出后,继续注15~20min,然后将水蒸气降至105±5℃,继续洗井,压力控制在10.0 MPa以内,直到井口返出清水为止。洗井后,单流阀正常关闭,正打压无漏失,克服了螺杆泵洗井需要将转子提出定子工作筒和抽油杆断脱后不能洗井的弊端。

典型井例:泽70-84井下入空心转子螺杆泵,启抽正常生产扭矩150~180Nm,因生产过程中停电5h后,启抽扭矩增加至450~570Nm。采用空心转子螺杆泵洗井工艺反洗井后,扭矩降至145~160Nm。

与实心螺杆泵转子对比,空心转子螺杆泵洗井工艺对延长检泵周期起到了举足轻重的作用,平均单井直接节约成本46万元以上,同时避免了环境污染。

3 结论

1)空心转子螺杆泵洗井工艺与现有地面驱动装置配套使用,成本增加500元左右,不增加作业工序,现场推广应用方便。

2)不需要吊车配合,实现了螺杆泵洗井工艺的重大突破。

3)有效地解决了故障停井的恢复和检泵作业的污染问题,提高了单井有效时率和原油产量。

[1]付亚荣,马永忠,吕德福,等.螺杆泵工作寿命的加性噪声预测[J].钻采工艺,1999,22(2):80.

[2]操建平,孟庆昆,高圣平,等.等壁厚螺杆泵采油技术[J].机电产品开发与创新,2012,25(1):48-49.

[3]付亚荣.螺杆泵配套工艺技术在稠油开发中的应用[J].大庆石油地质与开发,2000,19(6):38-40.

[4]陆永平,彭晨程,刘建,等.螺杆泵洗井装置在青海油田的研制及应用[J].青海石油,2012,30(2):60-61.