抽油机井柔性运行节能技术研究与应用

李巍(大庆油田有限责任公司第八采油厂)

1 抽油机柔性运行技术组成及基本原理

柔性运行技术体系由控制柜、传感器、中央控制三部分组成,可实现工频运行和柔性运行。该技术运行基本原理是:启动过程中,随动驱动技术实现了电动机转速由0至所需转速,消除了启动电流和启动功率峰值,电动机平稳启动;运行过程中,其运算系统对采集到的电动机旋转过程中的角速度、角加速度信号与对应的电信号(电流、有功功率)进行运算,逐步完成其曲柄在不同转角情况下电动机速度与加速度的优化,从而进入优化运行状态,保证运行过程中能量的合理分配;负荷大时低转速实现大扭矩,负荷小时高转速实现能量的储备,从而优化上下冲程速度,提高泵效,降低机采单耗。

2 现场应用效果分析

2.1 节能效果

现场共计应用20口井,选取11口井对比分析得到(未对比9口井,均未调试,尚处工频状态):冲速下降0.2min-1,产液上升0.1t/d;沉没度降低10.9m,系统功率上升0.2kW,吨液耗电下降1.6kWh,系统效率上升1.2个百分点(表1)。

由表1可知,应用该技术见到了产液量上升,沉没度略有下降,系统效率上升,吨液耗电下降的整体效果。

表1 11口井安装前后效果对比数据

2.2 启动功率、电流

对于抽油机而言,其启动过程需要的是较大的启动扭矩,由于柔性启动过程使用变频装置,启动转数由0开始逐渐升高,直至运行至该装置所要达到的频率。由式(1)可以得出,在该装置启动过程中,达到相同的扭矩时所需的功率较小,启动电流也较低,也就是说,柔性启动是以电动机低转速转动获得大扭矩;而对于工频状态下的启动,转速瞬间内就达到电动机的额定转数,因而只能以大功率获得大扭矩。

式中:

M(φ)——扭矩;

P(φ)——功率;

ω(φ)——转速。

由于没有相应的测试仪器,不能测试出的曲线,以老区B1-11-540井启动功率对比曲线(图1)与启动电流对比曲线(图2)为例,可以明显看出柔性运行比工频运行状态启动功率和启动电流平稳上升,减少了电动机损伤和启动能耗。

图1 B1-11-540井启动过程功率曲线

图2 B1-11-540井启动过程电流曲线

2.3 运行功率、电流

柔性运行过程中,变频控制抽油机工作频率范围为30~50Hz,而且在工作过程中的工作频率自始至终有规律(每个冲速对应转角的工作频率相同)变化;因而电动机在重载情况下以较低的转速运行,并以较低的功率提供较大的扭矩,在轻载情况下以较高的转速运行,并提供较高的功率。如此工作,起到了削峰填谷的作用,同时消除了负功,使电动机在较高的效率下工作。借用B1-11-540井运行功率对比曲线(图3)和运行电流对比曲线(图4)可以明显看出,柔性运行状态下的运行功率和运行电流均较工频运行状态要低且平稳,因而运行能耗降低。

2.4 不同沉没度井的示功图对比

截至2013年10月底,11口井优化运行3个月左右,动液面相对平稳,优选未进行其他措施连续运行的9口井进行沉没度分析。

2.4.1 沉没度低于100m井的应用效果

9口井中,沉没度低于100m的井共计2口,对比结果表明,应用该技术后冲速稳定,产液量稳定上升0.15t/d,沉没度上升17.5m,吨液耗电下降8.15kWh,系统效率上升0.65个百分点(表2)。

图3 B1-11-540井运行功率曲线

图4 B1-11-540井运行电流曲线

表2 2口沉没度低于100m井安装前后效果对比数据

从对比数据得出,使用柔性拖动装置后,冲速和产液量基本稳定、沉没度回升,有效地缓解了供液不足状态。为进一步说明这一问题,以L89-83井为例,该井冲速上升0.1min-1,产液量上升0.2t/d,沉没度上升32m,吨液耗电下降11kWh,系统效率上升,见到了较好的效果。该井试验前后的示功图见图5。

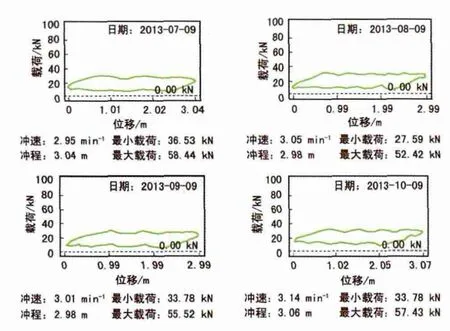

从示功图的对比可以看出,使用柔性拖动装置前后,示功图并无明显变化,但柔性运行前的最大载荷大于运行后的最大载荷,这主要是雨季加药影响的结果。正常情况下,最大载荷应逐渐升高,是泵充满程度提高的结果,如8—10月。将该井上、下冲程工作时间进行了对比,该井在工频状态下工作时,上冲程时间为10.5s,下冲程时间为9.8s;柔性状态下工作时,上冲程时间为9.9s,下冲程时间为10.4s。工作时间分配发生了反转,即由原来的上慢下快转变为上快下慢。泵效上,L89-83井7、8、9、10月份的泵效分别为15.2%、17.3%、22.8%、23.9%。可见,由于下冲程慢,提高了泵的充满程度,进而提高泵效。

图5 L89-83井柔性运行前后示功图

2.4.2 沉没度100~300m井的应用效果

沉没度100~300m的井共计应用7口,对比结果表明,应用该技术后冲速下降0.3min-1(下降7.1%),产液量上升0.2t/d(上升6.3%),沉没度下降11.1m(下降7.5%),吨液耗电下降1.6kWh(下降幅度3.6%),系统效率上升1.4个百分点(上升幅度24.6%),详见表3。

表3 7口沉没度100~300m井安装前后效果对比数据

从对比数据得出,使用柔性拖动装置后,冲速下降、产液量稳定并略有上升、沉没度下降,起到了增产、降液面、提高系统效率的作用。为说明这一问题,以L86-92井为例,该井试验前后对比,冲速略下降0.1min-1,产液量上升0.4t/d,沉没度下降1.1m,吨液耗电下降2.2kWh,系统效率上升1.7个百分点(表4)。该井试验前后的示功图见图6。

表4 L86-92井安装前后效果对比数据

图6 L86-92井柔性运行前后示功图

从示功图的对比可以明显地看出,使用柔性拖动装置后,示功图尽管表现出供液不足,但抽油泵的充满程度明显提高。同样对该井上、下冲程工作时间进行了对比测试,该井在工频状态下工作时,上冲程时间为8.6s,下冲程时间为8.3s;柔性状态下工作时上冲程时间为8.4s,下冲程时间为8.9s。工作时间分配发生了反转,即由原来的上慢下快转变为上快下慢,提高了泵的充满程度。此外,该装置在上冲程开始时有较为明显的加速,致使示功图最大载荷有一定程度的增加。分析认为,这一动作加快了游动阀的关闭速度,减少了游动阀的漏失,进而提高泵效,在冲速略降的情况下,产液量有较大幅度的上升。

3 技术的适应性分析

1)对于电动机功率利用率小于50%的井可直接应用与电动机额定功率相等容量的装置,即可获得较好的效果。当功率利用高于40%时,该技术可通过放大设备容量应用。

2)该技术对抽油机井的沉没度无特殊要求。

3)该技术对抽油机的平衡状况要求严格,平衡状况越好,应用效果越好。

4 结论

1)柔性运行技术通过主动变速运动,实现了功率再分配,具有“削峰填谷”的作用。

2)通过主动调整抽油机上、下死点及运行过程中的线速度,实现了降低惯性负荷、提高抽油泵充满程度。

3)柔性运行技术对抽油机沉没度无限制,对平衡状况要求严格。