外围油田井口智能间歇抽油技术应用

董子明(大庆油田有限责任公司第七采油厂)

目前,低渗透油田有较大部分油井运行效率较低,该类井低液面、低泵效、低产能,采用常规抽油机耗电大,系统效率一般小于10%,与全油田平均系统效率相差10个百分点以上[1]。为了降低消耗、提高这部分井的系统效率,开展了井口智能间歇抽油技术试验。该技术可根据液面深度、液面恢复速度的变化自动设定合理的间抽时间,最大限度地将油井的抽汲参数与地层产能合理匹配,达到节能降耗的目的。

1 技术思路

智能间歇抽油的技术思路是采用地面卷扬机装置,通过柔性钢丝绳带动密封抽子将井下液体长距离、大排量地提捞到地面管线,通过缩短抽油时间,智能化测试液面深度、液面恢复速度和产能,自动控制合理的间抽时间,最大限度地将油井的抽汲参数与地层产能合理匹配,达到节能降耗的目的。

2 装置结构及工作原理

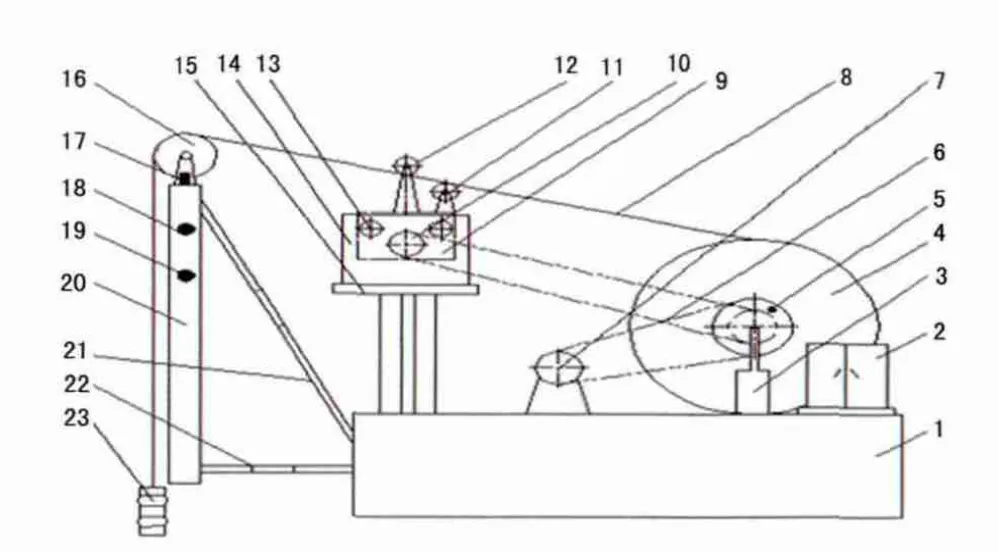

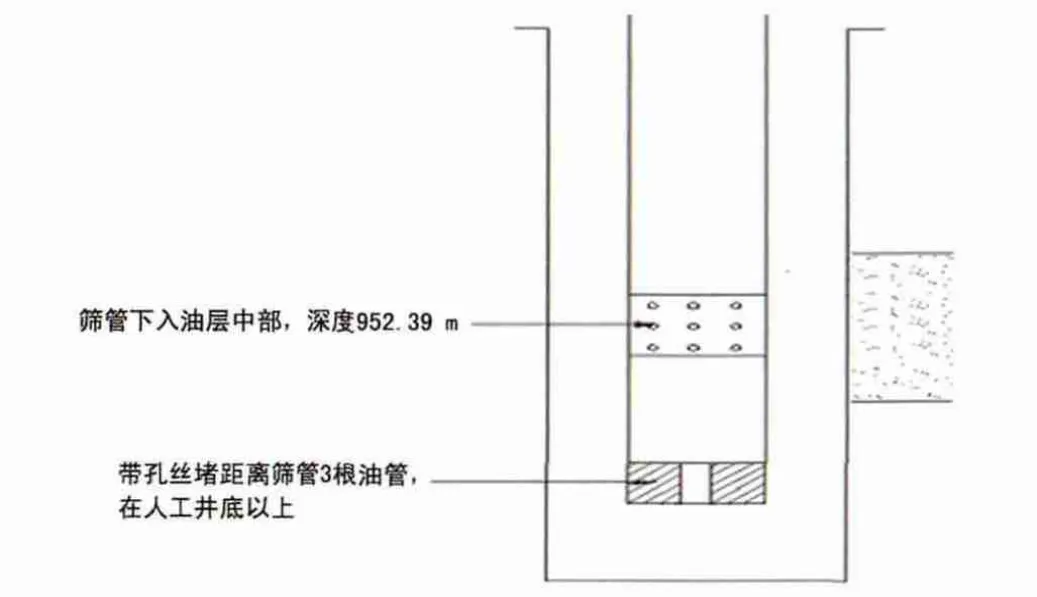

井口智能间歇抽油装置由2部分构成:地面井口部分为钢丝卷筒、排绳器、电动机、滑轮、井口支架及自动化智能装置(图1);井下部分由钢丝、抽子、油管、筛管等组成(图2)。

图1 地面结构简图

图2 井下管柱

工作原理:通过钢丝带动井下抽子在油管内设定的深度上下运动,达到抽油目的。当抽油时,电动机反转,抽子带着钢丝下行,当抽子到达液面时,重力传感器感应到重力变化,深度传感器感应出液面高度,此时抽子继续下行至设置距离;当抽子到达设置距离时,电动机正转,抽子上行;当抽子抽油上行至所设定的深度时,电路控制箱内的控制系统指挥电动机停止转动,制动器制动,使钢丝不再继续上行。根据液面恢复速度确定设置抽子停止时间,等液面恢复一定高度后,电路控制箱内的控制系统指挥开启制动器,同时使电动机反转,抽子带动钢丝向下运动。当抽子到达液面时继续下行到设置距离,电动机正转抽子上行抽油。根据每次测得的液面深度的变化,电路控制箱内的控制系统自动增加或减少活塞停止时间,从而提高抽油效率[2]。

抽子下行到设置距离要上行时,重力传感器所感应到的质量就是此次抽油的产量。重力传感器将感应到的信号传给电路控制箱内的存储系统,电路控制箱内的存储系统存储每次抽油的产量,从而可得到每天此井的产量及此井每天的平均液面深度。井下液体抽到小四通后进入输油干线。

3 现场试验效果

试验井178-82为1口正常运转的抽油机井(图3)。该井试验前机型为CYJ5-2.7-26B,驱动电动机采用低转速节能电动机,额定转速492r/min,电动机型号为YCD280-12,额定功率15kW。生产方式为24h连续运转,下泵深度888.74m,泵径φ38mm,冲程2.185m,冲速5min-1。正常生产时日产液4.0t,日产油0.4t,综合含水90.7%,沉没度382.7m,测试日耗电89.26kWh。

图3 井178-82装置

2007年8月19—22日,该井转为试验井(表1)。智能抽油装置设定捞油软柱塞下入最大深度为800m,设计钢丝绳起下速度均为0.7m·s-1,设计间抽时间为2h;每天提捞8次,最长运转时间15天,液位波动范围在0~320m之间;日产液3.5t,日耗电37.4kWh,节电率58.1%。

表1 井口智能间歇抽油技术试验效果对比

4 取得阶段成果

1)采用全井筒捞油,可有效减少抽吸次数,正常生产后无需清蜡(图4、图5)。软柱塞皮碗最大寿命15天,最大运行距离1.2×104m。在抽子下入500m时,采用液面恢复法测试日产液3.5t,液位深度206.7m,平均漏失量达到84.0%。

图4 使用前后皮碗对比

图5 软柱塞抽子

2)采用钢丝绳代替普通抽油杆,降低杆柱质量69%,电动机的装机功率只有7.5kW,与原抽油机装配电动机功率15kW相比,额定功率下降一半。

3)采用软件智能控制间歇生产时间,使提捞次数与油井地层供液能力相匹配,使生产制度更合理,提高了抽汲效率,实现节能降耗。

4)装置具有防盗自动报警功能及无线通讯功能。当装置出现故障停机、停电、偷盗、破坏时,现场发出警报,并立即通过内置的通信装置自动发出短信息通知管护人员采取措施。

5)设计通过井下抽子下行探测液面,利用井口重力传感器感应到钢丝绳应力变化、深度传感器感应出每次抽油后液面深度变化,计算出每次井下液面的变化。

6)井下管柱采用特殊加工小间隙油管(油管对接处丝扣间隙为3~5mm),降低了软柱塞皮碗的磨损。软柱塞皮碗的寿命由10天提高到15天。

5 经济效益预测

该装置使用期按10年计算,则经济效益预测依据如下:

投入费用:

◇每台抽油装置直接费用17.0万元;

◇每台抽油机每年的维护费用为0.5万元,10年为5.0万元。

10年合计投入费用22.0万元。

产出效益:

1)10年单井节省作业费用21万元。智能间歇抽油装置常年无需检泵作业,只需定期将抽子提出井口,更换抽子皮碗。抽油机检泵周期按2年计算,10年检泵5次,节省检泵费用21万元。

2)10年单井节省清蜡费用4.0万元。智能间歇抽油装置抽油方式为抽子在全部井下油管内长距离运行,不存在油管内结蜡问题,无需清蜡车清蜡作业。目前全厂年平均单井清蜡4次,每次0.1万元。

3)10年节省能耗费用10.0万元。智能间歇抽油装置设计间抽时间为2h,每天提捞8次,日耗电37.4kWh,节电率58.1%,预计年节电1.8172×104kWh,年创效益1.0万元。预计10年产出总效益35万元。

投入产出比为22/35=1∶2.7。

6 几点认识

1)该技术改变了原有抽油机全日制运行模式,实现了智能间歇抽油。由于抽油装置存在着软柱塞结构不完善、排绳器设计不合理等问题,需要进一步改进和试验。

2)该装置具有远程通讯传输及防盗报警、自动监控等功能。通过不断完善软件后,可实现自动计量、液位自动监控、合理匹配抽汲参数功能,最大限度降低消耗,提高整机运行效率。

3)该技术采用涂有复合材料的钢丝代替抽油杆,没有抽油杆、抽油泵,负荷减小,无偏磨现象,有效降低了防砂、防蜡、偏磨、杆断等作业费用。

[1]张琪.采油工程原理与设计[M].山东东营:石油大学出版社,2000:135-141.

[2]罗英俊,万仁溥.采油技术手册[M].北京:石油工业出版社,2000:61-102.