交流磁化处理对高速钢刀具加工质量的影响

刘 政 郭 颂 谌庆春

(①江西理工大学机电工程学院,江西 赣州 341000;②江西理工大学材料科学与工程学院,江西 赣州 341000)

随着科学技术的发展,在机械制造中应用的高强度、高性能材料日益增多,对加工质量的要求也越来越高;从而使企业寻求能够提高加工质量、提高生产率、降低生产成本的切削技术的需求日益迫切;故切削技术已由传统的以机械为基础的切削技术发展到外加能量(如低温切削、磁化切削、振动切削、电切削等)的特种切削方法。高速钢是铁磁性材料,具有较高的剩磁感应和较大的矫顽磁力[1],且正常的切削温度在650℃以下,因此可以进行带磁切削。有研究表明[2],通过磁化处理可以提高刀具的切削性能,延长使用寿命,提高加工质量。

机械零件加工表面质量直接影响零件的物理、化学及力学性能,而产品的工作性能及寿命很大程度上取决于主要零件的表面质量。粗糙度是表示零件加工质量的一个重要因素,因此寻求改善零件表面粗糙度的方法具有重要意义。近年国内有学者从数控加工方面对磁化处理进行研究,并对其加工精度进行了探究,结果表明:与传统的改善表面粗糙度的方式(如选择合理的刀具几何角度、选择合理的切削用量)相比,带磁切削的方式更为简单经济,而且还可以与传统方式相结合而得到更好的加工质量[3-4]。

因高速钢刀具具有良好的综合性能,使其在现代刀具的制造和使用中仍占有重要的地位。因此,对提高高速钢刀具切削性能方法的研究仍是现代切削加工研究中的一个重要课题。本文就磁化处理对高速钢刀具切削性能的影响进行了实验分析和研究:通过自制的交流磁化装置对高速钢刀具(W6Mo5Cr4V2)在不同参数下进行磁化,并在车床上进行车削45#钢的实验,通过测定已切削工件的表面粗糙度的变化,初步探究了磁化处理对高速钢刀具加工质量的影响,并探讨了磁化频率和磁化时间及切削条件(主要是切削速度和进给量)对磁化切削的影响。

1 实验过程

1.1 实验设备及材料

本实验所用的实验设备包括自制的交流磁化装置、普通车床(型号为C6132A,最高转速可达1 100 r/min)、表面粗糙度测量仪器(型号为SJ-201)。实验所用刀具材料为高速钢刀具(W6Mo5Cr4V2),工件材料为45#钢棒材。

1.2 实验过程

将准备好的高速钢刀具放入自制的交流磁化装置中进行磁化处理,处理参数分别为2 Hz,20 s;2 Hz,45 s和30 Hz,20 s。然后用未磁化的刀具及经以上参数处理的刀具在机床上进行车削外圆的实验,在固定进给量f=0.2 mm/r,切削深度ap=1.5 mm下,分别在切削速度为v=180、280、380、480 r/min下进行切削(干式切削)。同时在实验中仔细观察切削过程及切屑在刀具上的滞留情况,收集切屑并做好记录。切削完成后测量被切棒料的表面粗糙度(Ra轮廓算术平均差),根据以上实验结果,选取最优的磁化参数及切削速度,在不同的进给量下进行切削实验。在粗加工及半精加工过程中,切削深度比进给量及切削速度对表面粗糙度的影响要小的多,所以在实验过程中对该参数没有进行讨论。

2 实验结果

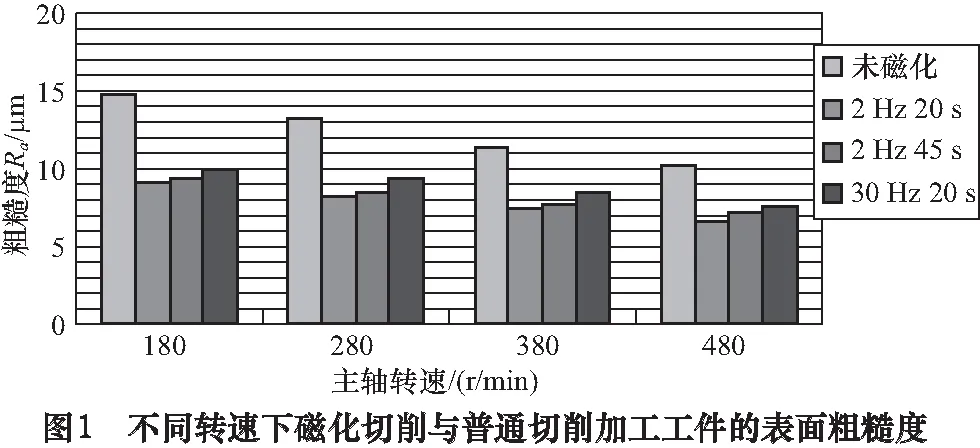

实验进行的主要是粗加工过程,因此测得的表面粗糙度值偏大。为探讨磁化处理对高速钢刀具加工质量的影响,将相同规格的未经磁化处理的刀具及经磁化处理后的刀具在机床上进行切削实验,切削条件为f=0.2 mm/r,ap=1.5 mm,实验结果如表1所示。为了更好地比较不同转速下未经磁化处理的刀具及经磁化处理后的刀具的切削质量,将表1的结果用柱状图表示,见图1所示。

由表1和图1可以看出,经磁化处理后的刀具(不论磁化参数如何)比未磁化刀具加工工件的表面粗糙度值要小,且在切削速度较低时更为明显;查光洁度与粗糙度Ra的换算表可知普通切削加工工件的表面光洁度大约为▽3级,而磁化切削的表面光洁度大约为▽4级,因此磁化切削比普通切削的加工质量提高约1级。通过观察被加工工件的已加工表面发现,普通切削工件的加工表面在切削速度较低时有明显的磷刺和走刀痕迹,而磁化切削则基本无法辨出。

通过图1还可发现:在相同磁化频率不同磁化时间及相同磁化时间不同磁化频率下处理的刀具对工件表面加工质量的影响也不相同。在磁化频率同为2 Hz时,磁化时间20 s比磁化时间45 s的刀具加工出来的工件的表面粗糙度值要小;而在磁化时间均为20 s时,磁化频率为2 Hz要比磁化频率为30 Hz处理的刀具加工出来的工件的表面粗糙度值小。图1还反映了随着切削速度的提高,表面粗糙度值有减小的趋势,说明切削速度对加工质量也是有影响的。将以上实验用的4把刀具在光学显微镜下观察并拍照如图2所示,通过观察可明显发现,刀具经磁化后刀尖处的积屑瘤要比未磁化刀具的小。

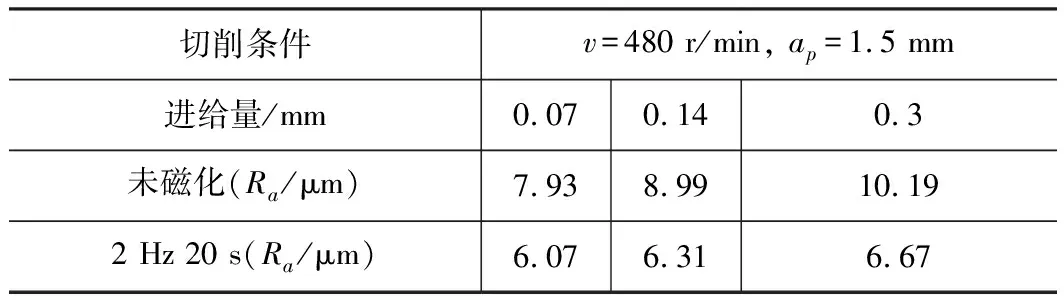

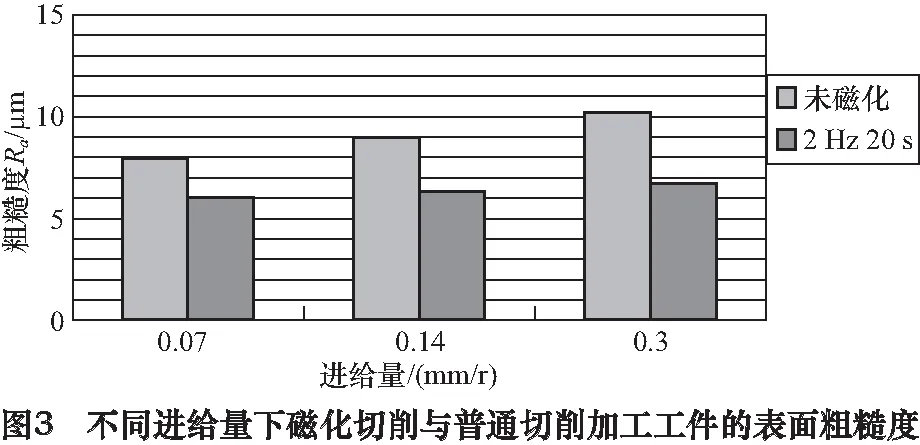

为了探究磁化刀切削在不同进给量时对加工质量的影响,在以上实验研究的基础上,选取了未磁化刀具及磁化参数为2 Hz、20 s处理过的刀具在不同进给量下进行实验,切削条件为v=480 r/min,ap=1.5 mm。

结果如表2所示。同样,为了更直观地比较磁化刀具与未磁化刀具在不同进给量时对加工质量的影响,将表2的实验结果用柱状图表示,见图3所示。

表2 不同进给量下磁化切削与普通切削加工工件的表面粗糙度

由图3可知,无论是较小或较大进给量的情况下,经过磁化处理的高速钢刀具切削45钢工件的表面粗糙度值均比未磁化处理的高速钢刀具的要小。另外,在高速切削的情况下,进给量对表面粗糙度的影响较大,随着进给量的增加,经两种刀具加工后的工件表面粗糙度值逐渐增大,但是,磁化处理的高速钢刀具加工表面的粗糙度值增大较缓慢,见表2和图3所示。同时观察已加工工件的表面,发现加工表面的磷刺及走刀痕迹均不明显;由图3及图1还可发现高速下进行的磁化刀切削与普通刀切削相比,加工工件的表面粗糙度值仍有所减小但并不如低速时明显。

3 讨论

本实验自制的磁化装置可以通过外接变频器对磁化过程进行控制并选用不同频率对刀具进行磁化,磁化频率及磁化时间的选取是根据之前对高速钢刀具磁化后力学性能的实验结果而来,通过选用不同磁化频率及时间从而探索磁化参数对磁化切削的影响;实验中还选择了不同的切削速度(低速、中速、高速)及不同进给量来观察磁化处理对刀具切削质量的影响,从而在切削用量及加工方式方面探究了磁化切削与普通切削的不同。影响工件已加工表面粗糙度的因素有很多[5],主要包括:刀具几何角度及刀具材料的影响、切削用量的影响、工件材料性质的影响、积屑瘤和鳞刺的影响及切削过程中的振动等方面。

由以上实验结果可知,磁化处理可以提高高速钢刀具的加工质量,且在切削速度较低的情况下效果更加明显,而高频磁化的效果则不如低频的效果好。仔细观察高频磁化刀具的切削过程可以发现,在切削过程中切屑断裂后并没有从刀具上脱落,而是由于刀具本身的剩磁强度太大而被吸附在刀具上,这就使得切削过程中刀具及工件的摩擦增大,切削热增多,同时也使得切屑更容易划伤已加工表面,从而使工件的加工表面质量下降。而未磁化高速钢刀具在中低速切削时易产生积屑瘤[6],积屑瘤形成后便稳定的冷焊在前刀面上从而代替主切削刃进行切削,而积屑瘤的表面轮廓并不均匀,因此会在加工表面切出一道道深浅和宽窄不同的犁沟,从而增大了工件表面的粗糙度值,降低了工件表面的质量;同时由于积屑瘤的存在还容易导致加工表面鳞刺的形成,进一步使工件已加工表面的粗糙度值加大,所以刀具在中低速普通切削时加工工件的表面粗糙度值比较大。积屑瘤是在加工过程中切屑对刀具的前面产生有很大的压力,并且摩擦生成大量的切削热从而使部分切屑粘附在刀具近刀尖的前面上形成的。由于磁化处理后剩磁的作用使得高速钢内部磁畴的变化在切削过程中可使切削力减小[7],从而使切削温度下降并使加工系统的相对变形减小,刚度提高。由于切削力的减小、切削温度的降低及摩擦系数的减小阻碍了切削过程中积屑瘤的形成从而使加工工件的表面粗糙度值减小,提高了加工质量。因此中低速切削时磁化切削的效果最明显。国外也有学者指出刀具经磁化处理后磨损有明显降低[8-9],国内也有研究表明[10-11],因磁化后高速钢力学性能的改变及切削过程中摩擦系数减小,切削热减少,从而磁化处理还可以提高高速钢刀具的使用寿命。

综上所述,高速钢刀具经磁化处理后,在切削过程中能够减小加工工件的表面粗糙度值并且提高刀具的使用寿命,但在磁化参数不同时刀具切削性能的改变也不相同。本实验的研究结果显示,高速钢刀具经过低频磁化处理,其切削效果较好。因此在实际生产中,应选择合理的磁化参数来改善高速钢刀具的加工质量,以提高经济效益。此外,由于切削用量对切削质量有很大影响,因此可以通过结合磁化处理及改变切削条件而获得更好的切削质量。

4 结语

(1)磁化处理可提高高速钢刀具的加工质量,主要表现在可以减小被加工工件的表面粗糙度值,其原因是经过磁化处理后,刀具性能得到改善,使刀具切削过程的切削力和切削振动也有所变化。

(2)经磁化处理的高速钢刀具在切削中比普通切削多了磁场强度等要素,而在一定切削速度下,存在着使加工精度明显提高的磁场值,一般以低频磁化为佳;由于高频磁化后刀具对切屑的吸附而使加工质量下降刀具磨损加快,因此需要把握好合适的磁场强度,以获得最佳效果。

(3)通过以上实验证明,高速钢刀具的磁化处理操作简单、有效,不需要额外增加昂贵的专用设备,且磁化处理主要应用的是磁能,因此磁化处理的方法是既能提高生产效益又是环保无污染的。

[1]魏永辉, 张永振, 陈跃. 磁场干涉对不同磁属性材料干摩擦学特性的影响[J]. 机械工程学报, 2012, 49(23): 102-110.

[2]Miller P C. Look at magnetic treatment of tools and wear surface[J]. Tooling & Production, 1990, 55(12): 100-103.

[3]郭培全, 钟康民, 史锦屏. 高速钢刀具带磁切削的试验研究[J]. 制造技术与机床, 1998(12): 22-24.

[4]李庆华, 母德强. 低频脉冲磁化对刀具性能的影响[J]. 制造技术与机床, 2006(4): 63-65.

[5]张坤领. 车削零件表面粗糙度成因分析及降低措施[J]. 煤矿机械, 2013(5): 166-168.

[6]Shaw Mc. Relationship between cutting force, temperatures, built-up edge and surface finish[J]. Annals of the CIRP, 1966, 14(1): 211-223.

[7]波斯特尼夫S N.摩擦和切削及润滑中的电物理和电化学现象[M].章慈定, 译.北京:国防工业出版社, 1983.

[8]Bataineh O. Effect of pulsed magnetic treatment on drill wear[J]. Journal of Materials Processing Technology, 2003, 134(2): 190-196.

[9]Celik A, Yetim A F, Alsaran A. Effect of magnetic treatment on fatigue life of AISI 4140 steel[J]. Materials and Design, 2005, 26(8): 700-704.

[10]林洁琼, 王谨, 白羽, 等. 交流磁化处理对高速钢刀具耐用度的影响[J]. 汽车工艺与材料, 2005(3): 5-7.

[11]胡风兰,魏华. 利用磁化切削提高深孔零件的加工质量[J]. 煤矿机械,2010(9): 119-121.