基于模块化的立式加工中心结构设计*

漫贤

(北京科技大学,北京 100083)

我国机床开发面临着诸多问题,决定机床产品竞争力的指标是产品的开发时间、产品质量、成本、有效创新和服务。机床行业的设计任务不仅有新产品开发设计,而且生产过程中还有大量根据用户要求的变型设计和系列设计任务。“设计—分析—再设计”的传统设计方法需要相当长的周期,显然已经不再适应今天高科技社会发展的需要[1]。在此背景下,快速设计体现出模块化设计、参数化设计、智能化设计和绿色设计等发展趋势。

模块化设计的概念在20世纪50年代由欧美一些国家正式提出,随后得到越来越广泛的关注和研究[2]。模块化设计使机床产品具备很大的适应性和灵活性,满足了用户多品种的要求,并且由于生产周期短、成本低,因此有很强的市场竞争能力,推动了整个机械工业的发展。模块化设计的步骤大致包括模块的划分、模块的创建、模块的重组[3]。

1 立式加工中心的模块划分

模块划分是指在机床功能、结构分析的基础上,合理划分具有某一或某些功能的结构单元。

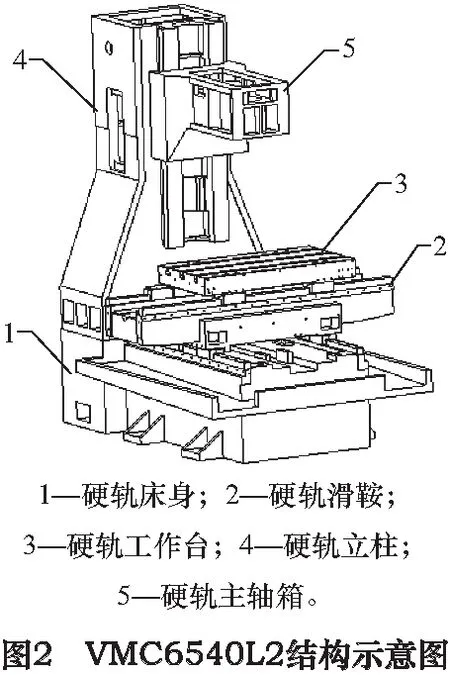

从功能方面分析,立式加工中心主要由床身、滑鞍、工作台、立柱和主轴箱组成,5大基础件功能各不相同:床身在最下方,起主要支撑作用;立柱部件安装在床身右上方,其结构联接着主轴箱和床身;滑鞍安装在床身左上方,既能支撑其上部工作台滑动,又能保证Y向精密进给;工作台安装在滑鞍上,为工件加工的主支撑台面;主轴箱属箱体类零件,安装在立柱左侧面,用于支撑、连接和承载,包容其它类属零件。

从结构方面分析,立式加工中心导轨分为硬轨和线轨两种类型:硬轨刚性好, 加工精度较低,适合低速重切削;线轨精度高,刚性较差,适合高速轻切削。立式加工中心根据导轨的类型分为全硬轨立式加工中心VMC6540,如图1所示,两线轨立式加工中心VMC6540L2,如图2所示。

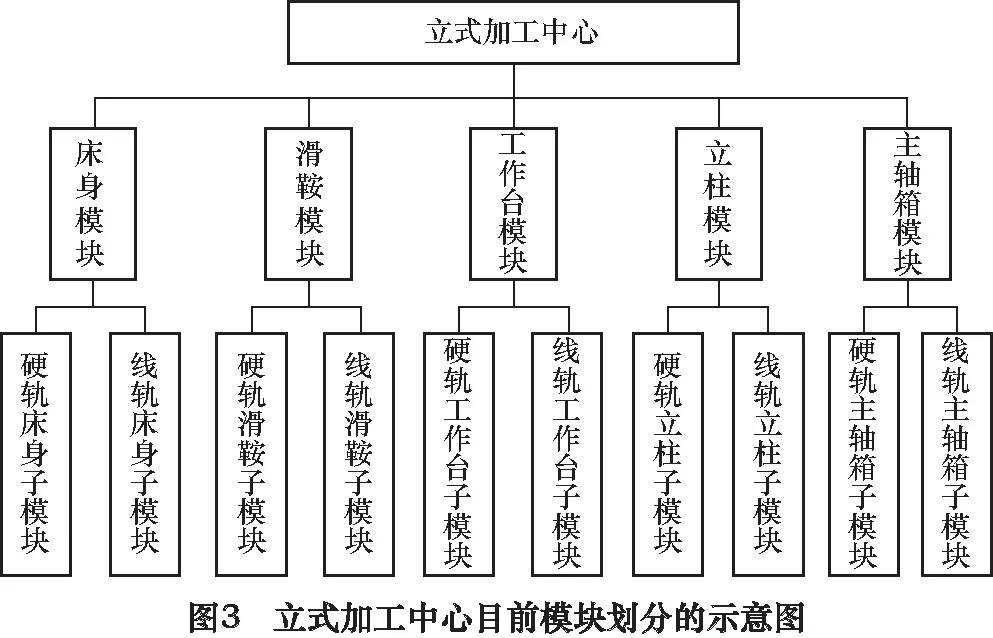

对比图1和图2可知,目前机床硬轨和线轨的安装结构都是与机床加工为一体的,要实现从全硬轨立式加工中心到两线轨立式加工中心到三线轨立式加工中心的变型设计,需要将机床划分为5大模块:床身模块、滑鞍模块、工作台模块、立柱模块和主轴箱模块。每个模块再划分两个子模块,一是硬轨形式,二是线轨形式,具体如图3所示。

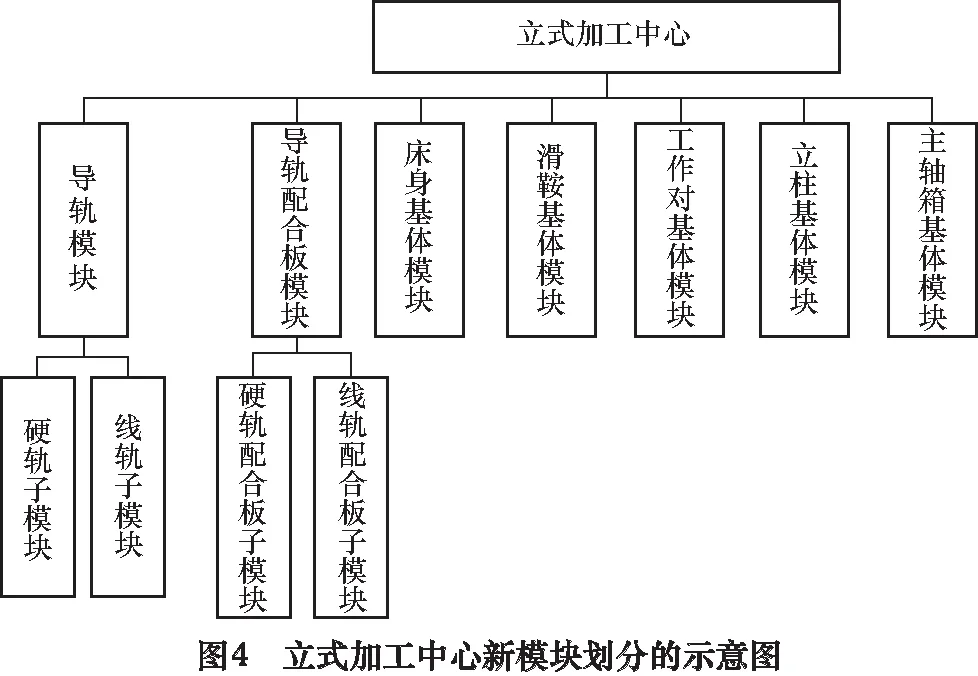

该方法需要创建的模块较多,子模块都是复杂件,导致模块替换过程繁琐,灵活性差。因此,本文提出了一种新的模块划分方法,即将各个基础件的导轨特征划分出来生成导轨模块和导轨配合板模块,再将余下的特征生成相应的基体模块,如图4所示。

新模块划分方法有以下优点:创建的模块少且简单,有效缩短了设计周期;避免了复杂件相同结构的重复设计,降低成本;同时替换模块的过程比较灵活,便于实际操作。

2 立式加工中心模块的创建

模块创建的关键是要设计一组能满足基型设计和变型设计要求的模块,模块应具有独立的功能和一定的通用性[4]。

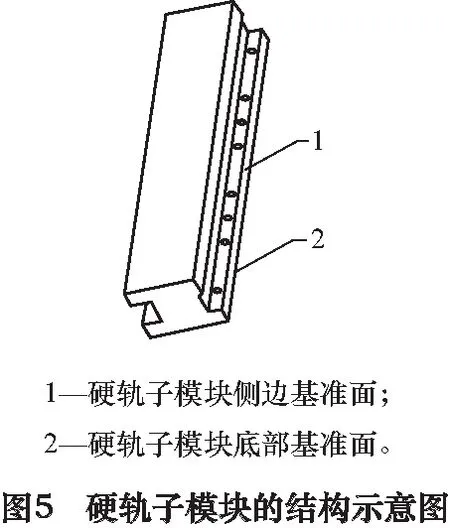

模块之间定位连接的接口是实现模块之间互换重组的关键所在。本文从模块拆卸安装过程中的定位、连接等实际问题出发,提出了新的接口定位方式,即一侧边基准面和底部基准面定位,在另一侧边用顶丝顶紧;底面连接方式采取螺钉连接,并间隔打入销钉起到重复定位及加强固定的作用。

床身基体模块、滑鞍基体模块、工作台基体模块、立柱基体模块及主轴箱基体模块是在去掉导轨或导轨配合结构、新设置导轨模块或导轨配合板模块的接口后新生成的基体模块。现重点介绍导轨模块、导轨配合板模块的创建过程。

2.1 导轨模块的创建

根据机床导轨类型的不同,导轨模块包含两个子模块——硬轨子模块和线轨子模块。

(1)硬轨子模块的创建 硬轨子模块一方面保留了原硬轨的功能结构,另一方面新设置了与其相应基体模块定位连接的接口,接口包括侧边基准1和底部基准面2,在硬轨子模块上还需配打两排沉头孔用于螺钉连接到相应的基体模块上,为了便于加工与装配,两个安装基准面的相交处加工出退刀槽。如图5所示。

(2)线轨子模块的创建 线轨子模块是线轨滑块副和线轨滑块副连接板的装配体,其中线轨滑块副是标准件,线轨滑块副连接板既能安装线轨滑块副,又能定位连接到基体模块上,所以线轨滑块副连接板上设置了两个接口,其一是与线轨滑块副定位连接的接口,包括侧边基准面1、底部基准面2和楔形压块安装槽5;其二是与基体模块定位连接的接口,包括侧边基准面3、底部基准面4,并在其上配打两排沉头孔用于与基体模块连接。如图6所示。

标准件线轨滑块副以线轨连接板上的侧边基准面1和底部基准面2为安装基准,安装固定在线轨滑块副连接板上,并在楔形压块安装槽5中安装楔形压块3调整线轨滑块副的直线度,组成线轨子模块(图7)。

2.2 导轨配合板模块的创建

同理,导轨配合板模块包含硬轨配合板子模块和线轨配合板子模块。

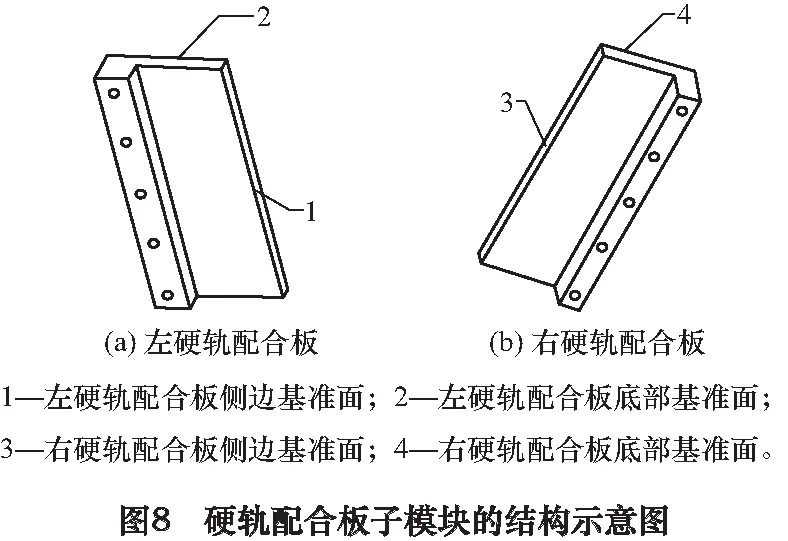

(1)硬轨配合板子模块的创建 硬轨配合板子模块一方面保留了原执行部件与硬轨配合的结构,另一方面新设置了与相应基体模块定位连接的接口。其中硬轨配合板子模块包括左硬轨配合板和右硬轨配合板,左右硬轨配合板接口分别包含侧边基准面1、3和底部基准面2、4。如图8所示。

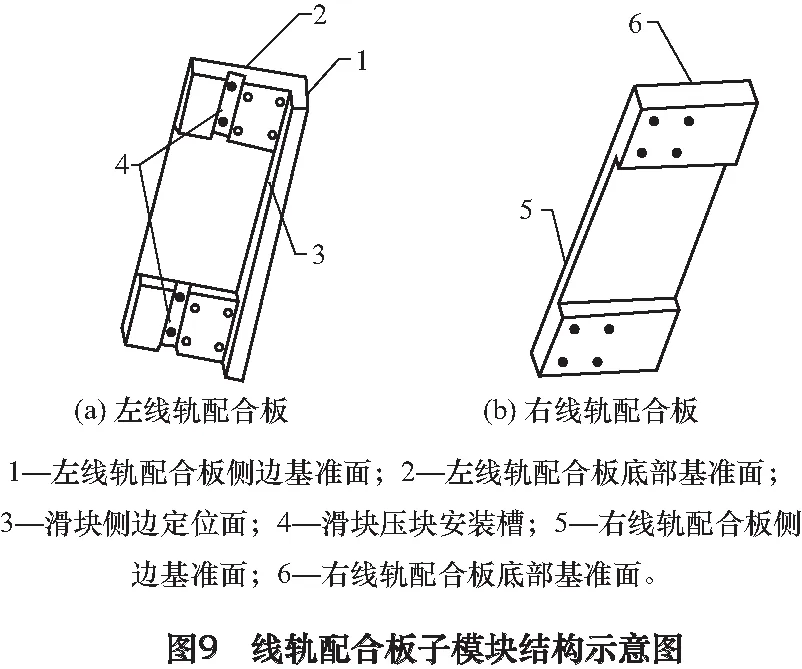

(2)线轨配合板子模块的创建 线轨配合板子模块包括左线轨配合板和右线轨配合板:左线轨配合板上设置了侧边基准面1、底部基准面2和滑块侧边定位面3,因为左线轨配合板与滑块配合时需要安装滑块压块将滑块与定位面压紧,故左线轨配合板上又设置了滑块压块安装槽4;右线轨配合板上设置了侧边基准面5和底部基准面6。如图9所示。

3 立式加工中心模块的重组

(1)基型机床VMC6540的模块重组 基型机床VMC6540是全硬轨立式加工中心,首先将X/Y/Z三向硬轨子模块及硬轨配合板子模块分别安装到相应的5大基体模块上,生成新型硬轨床身、新型硬轨滑鞍等,再将新生成的5大基础件进行整体组合,最终形成基型机床VMC6540。如图10所示。

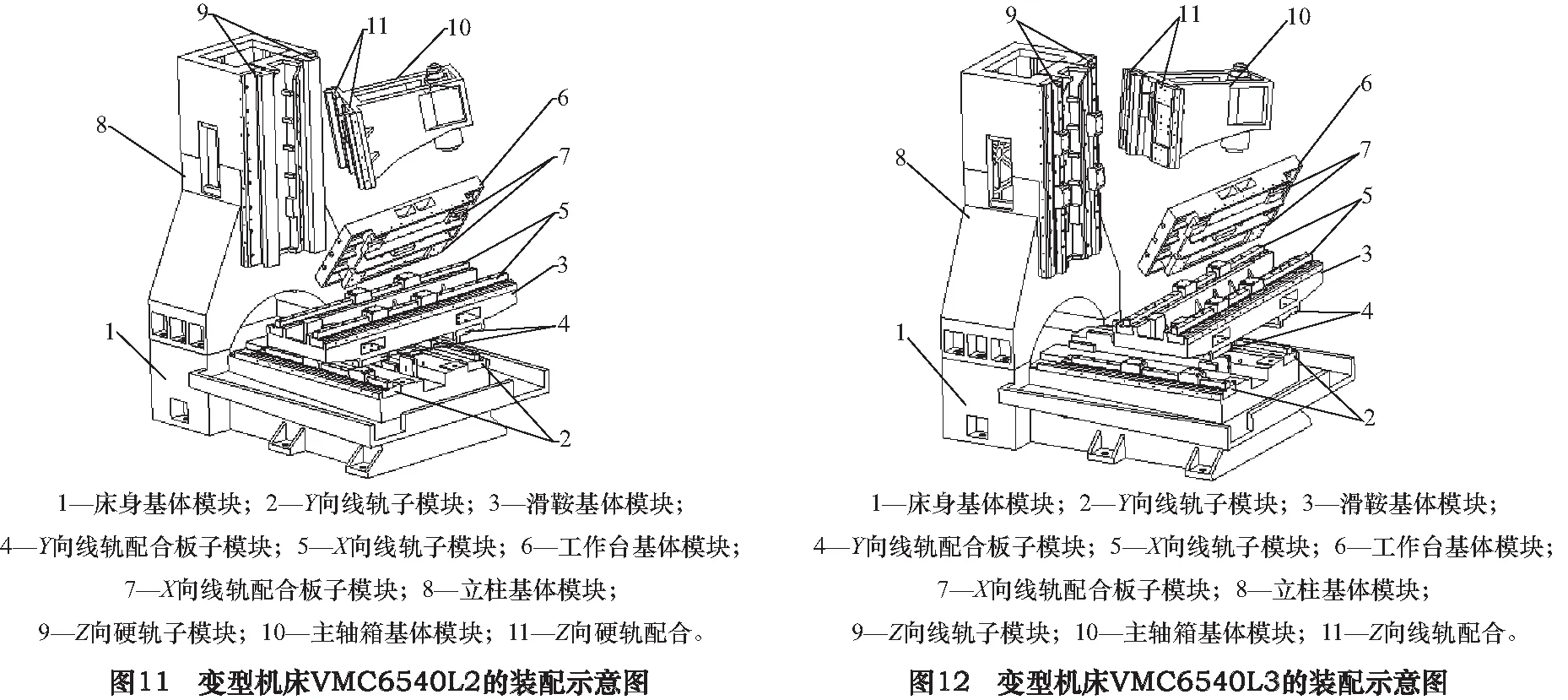

(2)变型机床VMC6540L2的模块重组 变型机床VMC6540L2是在基型机床VMC6540的基础上发展而来。具体过程是不改变硬轨立柱、硬轨主轴箱,用X/Y向线轨子模块及线轨配合板子模块替换X/Y向的硬轨子模块及硬轨配合板子模块,生成新型线轨床身、线轨滑鞍、线轨工作台,然后重新组合延伸出变型机床VMC6540L2。如图11所示。

(3)变型机床VMC6540L3的模块重组 变型机床VMC6540L3是在变型机床VMC6540L2的基础上发展而来。具体过程是用Z向线轨子模块及线轨配合板子模块替换变型机床VMC6540L2的Z向硬轨子模块及硬轨配合板子模块,生成新型线轨立柱和线轨主轴箱,然后重新组合延伸出变型机床VMC6540L3。如图12所示。

4 结语

通过对立式加工中心进行模块化设计,实现了由基型机床VMC6540到变型机床VMC6540L2和VMC6540L3的横向系列快速变型设计,有效地缩短了机床的设计、制造周期。创建了一种新的模块接口结构,使模块化设计在机床领域有了进一步的发展。

[1]王飞.组合机床设计和制造产品数据管理系统开发[D]:辽宁:大连轻工业学院,2005.

[2]Pahl Gand, Beitz W. Engineering Design-a systematic approach[M],London: pringer-Verlag, 1996.

[3]施进发,梁锡昌.机械模块学理论[J].中国机械工程,1997(6).

[4]姜华,周济,王春和,等.机械装配设计的关键技术[J].华中理工大学学报,1997,25(4);50-53.

——读《板子猴》有感