水平井采油杆柱的变形机理及预防*

吕彦平 吴晗 汪益宁邬长武 朱明

1中国石化石油勘探开发研究院2振华石油控股有限公司3中国石化石油工程技术研究院

水平井采油杆柱的变形机理及预防*

吕彦平1吴晗2汪益宁2邬长武1朱明3

1中国石化石油勘探开发研究院2振华石油控股有限公司3中国石化石油工程技术研究院

水平井有杆泵系统在生产过程中,由于井筒内弯曲段的存在,使得井下抽油杆柱与油管之间接触面积大大增加,因此摩擦力增加,在下冲程时抽油杆柱会发生较大的弯曲变形,这种杆柱弯曲会对抽油系统造成严重的负面影响。水平井的井身轨迹决定了举升管柱在井眼中的弯曲,从而带来了杆柱变形而引起的侧压力,在侧压力的作用下杆柱和油管发生摩擦,影响杆管寿命。抽油杆柱受到的侧压力与油管直径、井斜角、全角变化率等有关,随井斜角的增加侧向压力增大,并受全角变化率影响。安装抽油井杆柱扶正器并合理设置安放间距可以有效防止杆管之间的摩擦。

水平井;抽油杆柱;扶正器;轴向力;动力学模型

水平井具有井段长、泄油面积大、产量高及递减慢的优点,目前广泛应用于薄油层、边底水油藏、低渗透油藏等开发,水平井为油田的上产稳产发挥了重要的作用。尽管水平井具有较普通直井产量高及递减慢的特点,但是也不可避免地会遇到地层能量不足以支持水平井自喷的问题,这就需要人工举升方式来维持水平井的生产,有杆泵采油是较为常见的一种人工举升方式,也广泛应用于水平井的生产[1-2]。水平井的有杆采油系统根据下泵位置的不同有两种形式:一种是泵挂深度在直井段,相关设计等与普通直井基本一致;另一种是泵挂深度要下入斜井段。

1 抽油杆柱在水平井中弯曲及原因

水平井有杆泵系统在生产过程中,由于井筒内弯曲段的存在,使得井下抽油杆柱与油管之间接触面积大大增加,因此摩擦力增加,在下冲程时抽油杆柱会发生较大的弯曲变形,这种杆柱弯曲会对抽油系统造成严重的负面影响。

造成水平井杆柱弯曲的原因主要有以下几个:①在弯曲井段中,抽油杆在弯曲井眼中发生初始弯曲;②下冲程时,抽油杆下部受沿抽油杆柱变化的轴向压力,抽油杆柱向下加速运行时,其所受的惯性力、摩擦力及泵端阻力均向上,这时抽油杆柱下部受到最大的轴向压力;③斜井段中,抽油杆受到垂直于井眼轴线的横向载荷,此横向载荷随井斜角的增大而增加。

通常采取的措施是在抽油杆柱上安装扶正器,以此减少抽油杆柱的弯曲变形,避免抽油杆柱与油管的磨损。要有效地发挥扶正作用,一方面要选择合适的扶正器形式,另一方面要合理设置扶正器间距。

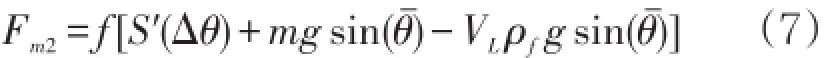

2 抽油杆下部轴向力的计算

图1为抽油杆柱的动力学模型。以向下做加速运行的抽油杆为研究对象,在其下部取一长度为L的杆柱微元,进行轴向力分析计算[3]。为简化抽油杆柱分析的计算过程,特作如下假设:①抽油杆柱为细长杆,等截面均质;②抽油杆与扶正器连接处为铰支;③抽油杆变形在铅直平面内发生;④下部斜井段中的抽油杆与抽油泵柱塞同步运行。

计算抽油杆下部任意一点的轴向力,可以将每个杆柱微元的轴向力增量叠加,由上至下逐步计算,最后加上泵端柱塞受力即可。

泵端柱塞受力由柱塞两端液体压差引起的轴向力、柱塞与泵筒间的摩擦力和流动阀的过流阻力组成。

柱塞两端液体压差引起的轴向力计算式为

式中ρf为混合液比重(kg/m3);h为泵深(m);A为泵筒截面积(m2)。

柱塞与泵筒间的摩擦力计算式为

式中δ为柱塞与泵筒间隙(m);D为柱塞截面积(m2)。

图1 抽油杆柱的动力学模型

流动阀的过流阻力计算式为

式中ω为曲柄角速度(rad/s);t为下冲程起始至该位置时间(s);nk为游动阀个数;η为产出液黏度(Ps·s);d0为游动阀孔眼直径(m);f0为游动阀孔眼流入面积(m2)。

某一点处杆柱微元的轴向力计算式为

杆柱微元所受重力

杆柱微元所受惯性力

将有杆泵柱塞的运动看作是忽略了冲程损失的简谐运动,可以近似替代杆柱微元的下行速度,则杆柱微元运行的加速度其中t为下冲程开始计算时间,s为光杆冲程(m)。

于是杆柱微元受到的液体摩阻为

式中η为产出液黏度(Ps·s);m1为油管内径与抽油杆直径之比,无因次。

杆柱微元与油管之间的摩擦力为

式中θˉ为杆柱微元处井斜角。

抽油杆杆柱微元轴向力的增量为

抽油杆下部任意一点的轴向力计算式为

轴向力S是与时间相关的函数,在一个冲程内交替变化。

3 矿场应用及效果分析

根据以上设计方法利用C++语言编制相应程序对参数进行求解[4]。

ZX113—P19井,设计井深1600m,五段式设计:直井段0~270m,增斜段271~450m,井斜角由0°逐渐变为45°,井斜角变化率控制在5%以内;稳斜段451~1000m,井斜角45°左右,井斜角变化率控制在5%以内;降斜段1001~1250m,井斜角由45°逐渐变为0°,井斜角变化率控制在5%以内;最后为稳斜段1251~1598m。该井生产参数为泵径Ø56mm管式泵;泵深1000m,冲程5m,冲次3min-1。生产管柱为Ø76mm平式油管1000m+Ø56mm管式泵泵筒+Ø62mm平式油管200m。计算结果见表1。

表1 ZX113—P19井扶正器计算结果

为了防止抽油杆柱与油管壁的接触而带来的偏磨影响,在斜井段应加装扶正器。由表1计算结果可知,扶正器的间距不但与井斜角有关,还与井身轨迹的全角变化率有关。在井斜角相同的条件下,全角变化率越大,扶正器的间距越密集。加装扶正器前,井斜角大、全角变化率大的位置,抽油杆侧向受力越大,从而偏磨情况也更严重,加装扶正器后,抽油杆侧向受力显著减小,如图2所示。

图2 加装扶正器前后抽油杆各点受力对比

4 结论

(1)水平井的井身轨迹决定了举升管柱在井眼中的弯曲,从而带来了杆柱变形而引起的侧压力,在侧压力的作用下杆柱和油管发生摩擦,影响杆管寿命。

(2)抽油杆柱受到的侧压力与油管直径、井斜角、全角变化率等有关,随井斜角的增加侧向压力增大,并受全角变化率影响。

(3)安装抽油井杆柱扶正器并合理设置安放间距可以有效地防止杆管之间的摩擦。

[1]韩修廷.有杆泵抽油原理及应用[M].北京:石油工业出版社,2007.

[2]崔振华.有杆抽油系统[M].北京:石油工业出版社,1994.

[3]赵洪激,董家梅.水平井抽油杆扶正器合理间距的二维研究[J].石油学报,1995,16(4):140-147.

[4]王福胜,王川龙.极大极小优化问题信赖域算法的收敛性[J].山西大学学报:自然科学版,2012,35(1):37-42.

(栏目主持 杨军)

10.3969/j.issn.1006-6896.2014.12.013

基金论文:国家重大科技专项“复杂结构井优化设计与控制关键技术”(2011ZX05009—005)部分研究成果。