气泡对配注系统地面工艺的影响

王颖 大庆油田采油三厂

气泡对配注系统地面工艺的影响

王颖 大庆油田采油三厂

聚合物干粉颗粒在熟化过程中,随着聚合物的溶胀以及链的打开,聚合物干粉颗粒孔隙内含有的空气逐渐释放到溶液中,使溶液黏度逐渐升高,气体难以析出。同时聚合物干粉颗粒直径越小,所含气泡越多,致使气泡在熟化罐内越难脱除。针对以上问题,分别在1#分散装置和2#分散装置上设计了不同分离因数的超重力式气液分离器,当分离因数超过14.8g以上时气体脱除效果最好,母液中气泡含量明显减少,完全达到了配注母液的要求。

射流型分散装置;气泡;聚合物;超重力气液分离器

1 系统运行现状

配注系统的稳定运行是保证油田开采的前提,北Ⅲ—5配制站采用了新式的射流型分散装置。射流型分散装置的工作原理是利用定量的清水高速通过射流器内喷嘴时产生的负压,将携带有干粉的空气吸入,通过调整工作参数,保证配制用水和聚合物干粉按所需比例混合,达到配制不同浓度聚合物溶液的目的。但是在某些工况下,射流型分散装置配制的聚合物溶液容易出现较多的气泡,影响注入效率。

2 问题与分析

北Ⅲ—5配制站于2010年9月15日正式投产,但运行10天后,外输泵无法输送母液,造成憋停泵。清洗外输泵前过滤器发现,过滤器内部有大量的母液结块,直径在8cm左右,形状如鸭蛋。母液结块的原因为分散装置供水泵的水量与干粉配比失调,造成干粉与清水混配不均匀,形成大量的鱼眼。经分散装置厂家整改后,大块鱼眼虽然消失,但是罐内和外输出口的母液中仍然存有大量的气泡,影响注入站的正常注入,并且下辖注入站均出现注聚泵不供液以及柱塞与腔体长时间摩擦过热的现象,单井无法完成配注。对所存在的问题作如下分析:

(1)聚合物干粉颗粒孔隙内含有空气。在熟化过程中,随着聚合物的溶胀以及链的打开,聚合物干粉颗粒孔隙内含有的空气逐渐释放到溶液中,使溶液黏度逐渐升高,气体难以析出。同时聚合物干粉颗粒直径越小,所含气泡越多,致使气泡在熟化罐内越难脱除。

(2)射流器工作时吸入空气量大。分散装置的配制量越大,干粉量越多,需要的空气量也越大。当配制量为150m3/h,溶液浓度为5000mg/L时,所需要的干粉量为750kg/h。经测试,此时射流器内的真空度为8kPa,吸入的空气量为159m3/h。由于聚合物溶液随着熟化过程的进行,其黏度是逐渐增加的,因此溶液的黏度越大,气体脱除的难度也越大。因此要求当清水与干粉均匀混合后应迅速将空气分离出去,避免进入到熟化系统中。

3 改进措施

针对以上问题,在射流器的出口设计了超重力气液分离器,见图1。

图1 超重力气液分离器

从射流器出来的气、固、液三相混合物从切线方向高速进入到螺旋强制整流管中,混合液被均匀整流成薄的带形进入圆筒形预分离区。在超出重力加速度N倍的离心力作用下,密度较大的液体和固体被约束在预分离区内壁进行旋转,密度较小的气体向中心逸出,大量的气体从预分离区脱除。然后混合物旋转进入下端的锥形分离区,在保证流速基本不变的前提下,逐渐缩小旋转半径,提高分离因数,进一步脱除残余的气体,以加强气、液分离效果。脱除了气体的溶液进入到整流区,经圆周方向均布的固定角度的旋转力量进入到溶解罐中。选择合理的整流板,不需要在溶解罐上再安装电动搅拌器。

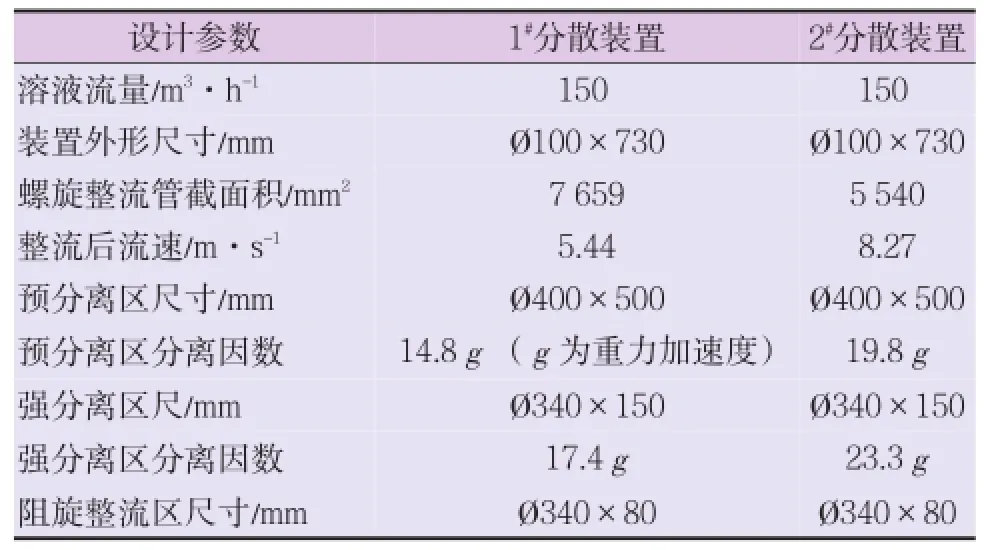

分别在1#分散装置和2#分散装置上设计了不同分离因数的超重力式气液分离器,其主要设计参数见表1。

表1 超重力气液分离器主要设计参数

对改造后的分散装置进行试运行,在不同的装置上取样分析,测量溶液中的气体含量。1#分散装置在分离器出口的气体含量为0.1%,2#分散装置中的气体含量为0,气、液分离效率达到99%以上。在熟化罐出口取样,母液中气泡含量明显减少,完全达到了配注母液的要求。

4 结论

(1)水射流分散装置在配制母液时很容易产生气泡,并且在熟化过程中,随着溶液黏度不断升高,气体越难析出。

(2)超重力气液分离器可以很好地将气、固、液三者分离,当分离因数超过14.8g以上时气体脱除效果最好,可以保证后续供液平稳。

(3)母液在长距离输送过程中,气泡不断析出聚集,因长距离输送拐点多,在拐点处由于受剪切力作用,母液与管道中的空气瞬间混合,造成输送过程中母液含有大量气泡。

(4)注入站内注聚泵本身泵效为80%,加之注入母液中含有气泡,导致注聚泵的泵效进一步降低,完不成单井配注。欲如何克服母液气泡对配注系统地面工艺的影响,平稳注入是今后要解决的问题。

(栏目主持 樊韶华)

10.3969/j.issn.1006-6896.2014.12.069