CRH5型动车组制动夹钳单元运用维护检修技术探讨*

张海军,王立超,胡 维,刘 鹏,刘宝安

(中国铁道科学研究院 机车车辆研究所,北京100081)

CRH5型动车组制动夹钳单元运用维护检修技术探讨*

张海军,王立超,胡 维,刘 鹏,刘宝安

(中国铁道科学研究院 机车车辆研究所,北京100081)

简述CRH5型动车组制动夹钳单元的结构原理和维修特性,建立制动夹钳单元运用维护检修制度,包括检修思想、检修周期和检修方法等内容,论述制动夹钳单元在运用维护周期内的检修工作内容。

CRH5型动车组;制动夹钳单元;检修

CRH5型动车组于2007年起逐步在北京、沈阳、哈尔滨、济南、西安、郑州及太原铁路局等投入运营,现如今保障性工作已成为其服务铁路运输的关键。由于CRH5型动车组首次从国外引进,因而缺乏实际运行管理经验,为保证动车组高质量、高可靠性、高效率地运营,我国工程技术人员必须探讨合理的动车组维修制度和方法,尤其是动车组的重要组成部件。

制动夹钳单元是动车组空气制动的执行机构,是保证动车组能否正常运用的关键部件,所以在动车组运营过程中必须保障其可靠有效。在实际运用过程中需要了解产品的结构和原理,制定合理的检修制度,明确运用周期内各阶段的具体检修工作内容。

1 制动夹钳单元简介

制动夹钳单元由制动缸、夹钳机构及一系列连接零件组成。它的作用是把空气压力转换为制动缸的轴向推力,然后增大若干倍,平均地传给闸片,使之压紧制动盘而产生制动作用。

1.1 产品结构组成

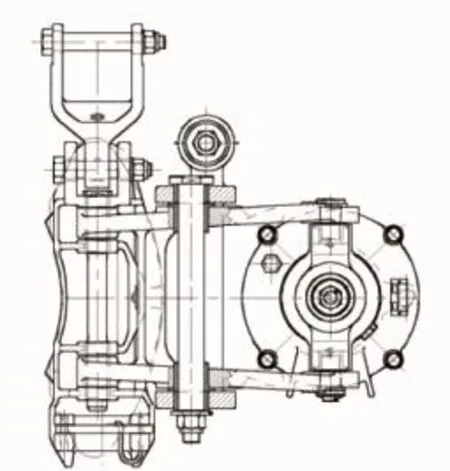

CRH5型动车组配套的制动夹钳单元包含两种型号:II76287/1PW常用制动夹钳单元,如图1,II76286/1PW带停放制动夹钳单元,如图2。由外形图可知制动夹钳单元主要由两部分构成:制动缸和夹钳机构,而两种制动夹钳单元的主要区别是制动缸的结构和功能,分为常用制动缸和带停放制动缸。

(1)夹钳机构

夹钳机构分别由闸片托、杠杆、吊架、吊杆及连接紧固件组成。其作用过程是把制动缸的推力增大若干倍后平均地传给闸片,使闸片压紧制动盘而对动车组产生制动作用。

(2)制动缸

图1 常用制动夹钳单元

图2 带停放制动夹钳单元

①常用制动缸

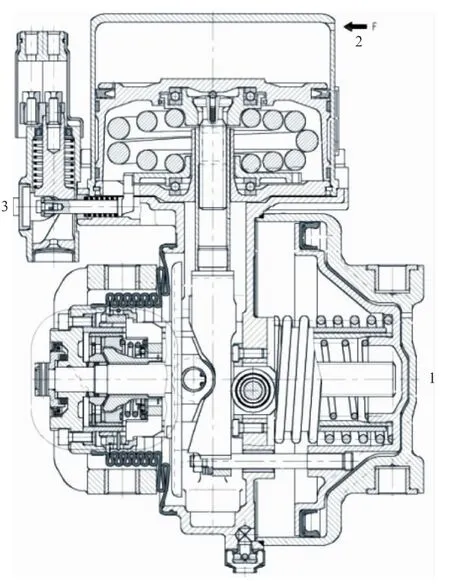

常用制动缸的内部结构如图3,主要由传力部件1、间隙调整机构2和手动复位机构3组成。传力部件的作用是将空气压力转换为活塞的轴向推力,再通过内部机构将力传递给夹钳机构;间隙调整装置在制动缓解过程中自动补偿闸片与制动盘的磨耗;手动复位机构通常在更换闸片时操作,在无需拆解任何部件条件下即可实现。

常用制动缸的结构特点是保证闸片与制动盘之间的间隙恒定和有效;制动缸保持较低的空气消耗;活塞行程保持在有效范围内;制动力保持均衡。

图3 常用制动缸

图4 带停放制动缸

②带停放制动缸

带停放制动缸的内部结构如图4,主要由带间隙调整器的常用制动缸1、弹簧停放制动缸2、辅助缓解机构3组成。所以带停放制动缸除具有常用制动缸的功能外,还具有停放制动和缓解功能。停放制动力在正常情况下充气缓解,排气制动,在特殊情况下,可通过辅助缓解机构实现停放制动力的快速缓解。

1.2 产品的维修性

产品设计好坏的标准是能否用最经济的方案来实现既定的功能目标。此经济性不仅体现在技术上先进,制造上可行,操作上方便,而且还体现在产品运用过程中的维护成本。

制动夹钳单元在使用过程中,不可避免会产生不同程度的磨损、腐蚀、变形等损伤,且随着时间的推移,技术状态逐渐变差,所以需要采用有效的制度和方法确保产品运用过程中的可靠性。制动夹钳单元产品的设计充分考虑了后期运用过程中的维护和检修,尽可能保证产品的最低运用成本,这种设计上的可维护性主要体现为产品的正常损伤形式,包含两个方面。

(1)磨损

磨损是制动夹钳单元运用过程中的最主要损伤形式。磨损分为正常磨损与非正常磨损两个阶段,正常磨损达到一定限度就发展成为非正常磨损,在这种情况下必须对超限零件进行更换。

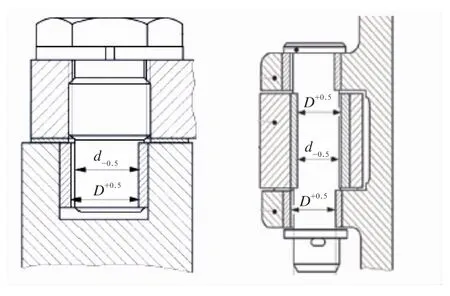

制动夹钳单元产品中相互接触且具有运动关系的零部件,都存在磨损,主要包含3大类:关节连接磨损,活塞与气缸体的密封磨损,离合器磨损。如图5所示,制动夹钳单元关节连接处的磨损形式,在设计文件中,关于此种状况的损伤形式定义了磨损限度(销轴和衬套各0.5 mm)。为了减轻这种形式损伤,设计上轴选用金属材料,套选用耐磨工程塑料,所以超限零件通常为衬套,而且衬套在后期的更换过程中容易实现。此例充分体现了产品设计对后期使用成本的考虑。

图5 销轴和衬套连接

(2)腐蚀

制动夹钳单元产品运行环境较为恶劣,不可避免受到外界环境的腐蚀和破坏,产品设计上对这种损伤形式的防护通常采用表面处理及相关技术的应用来实现,如喷漆、电镀、氧化等。而表面处理防护层随着时间的推移其性能会逐渐丧失,所以在表面防护层破坏前必须对其进行修复,以保证产品的性能状态。

表面防护层的修复主要体现在可剥离性。在产品检修阶段,通过特殊的工艺如打磨,喷沙,高压水等去除防护层,再对产品进行重新防护,即可实现产品的维护性要求。

2 制动夹钳单元的检修制度

制动夹钳单元产品检修工作的开展,需要建立明确的检修制度,其中包括检修思想、检修循环周期和检修方法。检修制度的建立是开展检修工作的前提,是检修工作开展的指导思想,是检修工作有效性的保证。

2.1 检修思想

目前我国高速动车组仍然采用以“计划预防修”为主的检修思想,即“在计划预防修”前提下,逐步实施状态修、换件修和主要部件的集中修,改革配件的生产和供应体制,建立运用和维修的现代化管理体系。

“计划预防修”以磨损理论为基础,在计划周期内通过对机械零部件损伤的大量统计数据进行分析研究,把机械设备上不同损伤规律和损伤速度的零部件科学的划分成若干组,并确定出不同零件的损伤极限,进而规定不同修程的修理期限和修理范围。这样,使机械设备在运用中能得到有计划的修理,即零部件尚未达到极限损伤之前就加以修复或更换。

制动夹钳单元为纯机械传动机构,其作用过程就是力的传递和施加,产品的主要损伤形式是磨耗损伤,所以采用计划预防为主,状态修为辅的维修思想。在具体的实施过程中,从以下几个方面开展。

(1)确定检修周期;

(2)确定零部件的损伤形式;

(3)确定零部件的损伤极限;

(4)计划周期内进行损伤统计;

(5)确定在检修周期内的维修范围。

2.2 检修周期

制动夹钳单元的检修周期划分必须与CRH5型动车组检修周期相一致,以动车组检修周期为基础,按照计划预防修思想,进行产品检修工作的划分和检修范围的确定。

CRH5型动车组检修周期循环图如图6,检修分为5个等级,一级检修、二级检修、三级检修、四级检修和五级检修,各级检修的节点如下。

(1)一级检修:运行里程4 000 km或48 h;

(2)二级检修:6万km;

(3)三级检修:120万km或3年(先到为准);

(4)四级检修:240万km或6年(先到为准);

(5)五级检修:480万km或12年(先到为准);

图6 检修周期循环图

2.3 检修方法

根据产品特性和实际的运用状况,制动夹钳单元的运用维护检修方法存在3种:故障修、状态修和计划修,3种方法并存,相互配合使用。

计划修和状态修均属于预防性检修,可以预防发生渐进性故障;故障修则是非预防性的,多用于偶然故障。3种检修方式各有其适用范围,它们本身并没有先进落后之分。选择的关键是通过对制动夹钳单元运用过程中的综合分析,根据检修过程中的具体情况,选择合理的检修方法。

(1)故障修

故障修是在产品发生故障之后才进行修理,它没有控制维修时间,维修计划,发生规律等条件,所以采用的维修方式是发现什么故障,就修理什么部位。由于没有明确的计划,每次修程的作业范围和工作量是随机的,对产品不做根本性的彻底修理。如辅助缓解装置不能施加停放制动,闸片与制动盘间间隙异常等。

(2)状态修

状态修是检测产品的性能状态,当产品性能下降不能满足使用要求时,需要定位其故障和失效部位,然后实施维修。

状态修故障不是瞬间发生的,而是有一个从发生到发展,最后形成故障状态的过程,因此如果找到跟踪故障迹象过程的方法,将观察到的产品运行状态和规定的标准进行比较,则可以采取措施预防发生故障或避免故障后果。如呼吸堵堵塞、外露零部件的腐蚀等。

(3)计划修

计划修是制动夹钳单元产品运用中的主要检修方法。以产品检修周期作为维修期限,只要动车组达到预先规定的里程或时间,不管其技术状态如何,都要进行规定的维修工作,这是一种强制性的预防修理。所以计划修的关键是确定维修周期,正确的维修时机应该是偶然故障阶段的结束点,即在故障率进入耗损故障期急剧上升之前。如产品磨耗件,衬套、轴销、气缸体、活塞等。

3 检修工作及内容

以制动夹钳单元检修制度为指导思想,在实际中开展制动夹钳单元各级维护检修工作。在产品检修周期内,将所有级别的检修工作划分为两类:运用检修和高级检修。按照检修级别将一级和二级检修划分为运用检修;三级、四级和五级检修划分为高级检修。

表1 制动夹钳单元的运用检修内容

3.1 运用检修

运用检修工作通常在动车段或运用检修所进行,检修工作内容存在随机性,主要为排除产品故障或性能异常现象,确保产品状态良好。

制动夹钳单元在实际运用中,出现过多种与列车相关的故障,某些故障通过分析确定了产品原因或人为原因,而有些因为涉及因素较多很难去判定,故障原因没有定论。为避免制动夹钳单元异常现象造成列车事故,最有效的方法是制定合理的运用检修制度,预防发生故障。运用检修包含一级检修和二级检修,对于制动夹钳单元产品,实际操作工作内容相同,包含4个方面如下,见表1。

(1)紧固连接状态;

(2)外露零部件状态;

(3)闸片锁紧机构状态;

(4)产品性能状态。

3.2 高级检修

高级检修在动车检修基地或大修厂进行,检修工作完全按照计划进行,检修计划按照预防性检修思路制定。

制动夹钳单元高级检修包含三级检修、四级检修和五级检修,各级检修工作内容存在差别,但其制定的原则和思路相同,即通过“计划预防修”为主的维修思想对产品磨耗零部件的状态进行测量,统计和分析,同时考虑产品整个维护周期内的有效性,最终制定合理的检修范围和工作内容。

如图7,气缸体与活塞密封面的磨耗界限,设计尺寸φ203H11,磨耗界限设定为φ203.5。按照制动夹钳单元的检修周期,在3个高级修阶段进行气缸体直径的测量、统计和分析,最终确定气缸体检修方案。三级检修:满足磨耗界限要求,不需要进行修复和更换;四级检修:满足磨耗界限要求,不需要进行修复和更换;五级检修:满足磨耗界限要求,但需要对磨耗面进行修复。

图7 气缸体

通过上述相同的方法分别对制动夹钳单元磨耗零部件进行分析,确定磨耗件的高级检修方案。同时考虑产品的其他因素,如油脂的有效性、橡胶件的寿命、零件的腐蚀状态等,通过产品使用状态调研,再通过产品运用周期系统分析,最终制定制动夹钳单元科学合理的检修方案。

(1)三级检修

在制动夹钳单元三级检修阶段,检修工作开展的基本原则是产品“不进行分解”,只进行产品外观状态的检查和产品性能的测试。将产品从转向架上整体拆下后在专用的试验设备上进行测试。如果在产品检查和测试过程中出现异常,则必须进行进一步分析和检修,依据状态修和故障修方法对产品进行修复。因此三级检修工作主要目的是排除产品可能存在的问题,保证产品处于良好的工作状态。检修工作具体目标包含3方面的内容。

①零部件外观处于良好的工作状态;

②产品连接处的紧固状态无松动;

③产品性能满足使用要求。

其中前两项与运用检修内容相同,不同之处是产品需要从转向架拆下后对外观进行充分清洗,然后检查产品零部件的表面状态以及紧固状态。产品的性能检测在专用试验台上进行,测试方法与新造不同,新造只进行制动缸的性能测试,三级检修则需要对制动夹钳单元进行整体测试,测试项目内容如下。

①手动间隙调整试验;

②闸片间隙试验;

③灵敏度试验;

④气密性试验;

⑤制动力试验;

⑥弹簧停车手动缓解试验;

⑦调整量试验。

(2)四级检修

制动夹钳单元的四级检修,需要将产品从转向架上整体拆下后解体检修,检修过程中需要进行零部件的更新替换,如橡胶件,超限的磨耗件,以及意外损伤而不能继续使用的零件,产品的性能和组装技术条件完全按新造要求进行。

四级检修工作内容包括清洗、解体、检修、性能试验和组装等环节,检修工作的工艺流程如图8所示,详细内容如下。

①清洗

清洗分为产品的外观清洗和内部清洗。外观指产品运行过程中可见的部分,要求不存在可见的污垢,如油脂、灰尘等。如果外部状态差异不影响产品进一步使用(如漆膜颜色变化),则该差异允许存在。产品内部清洗要求制动缸内部零件表面和夹钳关节连接处,要求表面无油污、磨损物等可见污垢。

②解体

将制动夹钳单元先分解为夹钳机构和制动缸组成两部分,再将这两部分逐级解体到零件或最小检修单元,所谓最小检修单元是指不需要再分解即可对零件状态进行检测的部件。

③检修

检修包括修复和检查两种,主要是确定非必换零部件状态,如铭牌清洗,磨耗零件的异常磨耗,结构件的磕碰、裂纹等机械损伤,表面腐蚀,化学损伤等。对存在损伤而不能保证继续使用(下一个四级检修)的零件进行替换。

④组装

夹钳机构和制动缸分解检修完成后,按照新造图纸要求分别进行夹钳机构和制动缸总成的组装,组装过程对必换零件和检查过程中的损伤零件进行替换。制动缸总成进行性能试验后再进行总组装,制动缸的性能试验按照⑤中内容进行。

制动夹钳单元产品的组装按照新造工艺过程进行,组装过程技术要求与新造相同,如组装顺序、润滑脂使用、紧固力矩要求等。

⑤性能试验

制动夹钳单元新造产品的性能试验包含两部分,制动缸的性能测试和制动单元的整体测试,两者相互结合保证产品的性能要求。测试的内容与新造产品完全相同,包含几何尺寸、强度、泄漏、作用行程、调整量、作用力、复位力矩、手动缓解力等。

图8 制动夹钳单元四级检修流程图

(3)五级检修

制动夹钳单元的五级检修,与四级检修基本相同,需要对产品进行分解检修,检修过程中需要进行零部件的更新替换,需要对非必换零件进行检测,产品的性能和组装技术条件完全按新造要求进行等,不同点是检修和替换的零件范围比四级检修大。

4 结束语

现今保障性维护检修工作已成为确保CRH5型动车组运输的关键。而CRH5型动车组是一种复杂的工业产品,由多种部件组成,在制定维护检修工作中需要针对不同部件的特性和运营状况区别对待,探索有效合理的维护检修方法和体系。

制动夹钳单元产品作为动车组的重要组成部件,通过分析产品结构特性和运营状况,规划维护检修周期,确定检修思想和检修方法,制定详细的运用保障检修内容和工作。现阶段制动夹钳单元的此种维护检修方案已在实际中贯彻执行,且达到了理想的效果。

[1] 蔡绍先.铁道车辆检修工艺及其管理[M].北京:中国铁道出版社,2008.

[2] 陈 雷.铁路货车技术与管理[M].北京:中国铁道出版社,2010.

[3] 董锡明.高速列车维修制度[J].中国铁路,1997,(7):35-38.

[4] 刘丽影,刘继刚,刘 继.我国高速铁路检修制度[J].同济大学学报.2008,(8):1 001-1 003.

[5] 王延飞,张海军,刘 涛.HXD3电力机车单元制动器的日常运用检修和维护[J].铁道机车车辆.2011,(4):103-106.

Maintenance&Overhaul Technology Research for CRH5EMU Brake Caliper Unit Application

ZH ANG Haijun,WANG Lichao,HU Wei,LIU Peng,LIU Baoan

(Locomitive&Car Research Institute of China Academy of Railway Science,Beijing 100081)

The paper briefly describes the structure principle and maintenance features for brake caliper unit of CRH5EMU,establishes the maintenance overhaul instruction during its application,including the maintenance principle,maintenance period and overhaul method,and analyzes the maintenance overhaul work contents during brake caliper’s application period.

CRH5EMU;brake caliper unit;maintenance and overhaul

U266.2.35

A

10.3969/j.issn.1008-7842.2014.01.18

1008-7842(2014)01-0085-05

*中国铁道科学研究院机车车辆研究所青年基金项目(1150JL03)。

1—)男,工程师(

2013-08-21)