河南油田聚表剂性能评价

张丽庆,孔 燕,吕晓华,李二晓,昌润珍,何 磊

(1.中国石化河南油田分公司勘探开发研究院,河南南阳 473132;2.南阳二机厂石油装备有限公司,河南南阳 473001)

河南油田已进入高温、特高含水开发阶段。由于缺少适应性好的化学驱油剂,油藏温度>80 ℃的Ⅲ类及以上地质储量仍有61 346.8 kt未动用。研究发现,聚表剂具有较好的乳化分散能力、较强的增黏、絮凝作用,它能在聚合物分子骨架上引入功能性单体,因而具有聚合物与表面活性剂的双重特性。双河Ⅶ下层系属Ⅲ类以上油藏,油藏温度高达96.5 ℃,含油面积11.65 km2,地质储量为6 425 kt,按目前采出程度38.42%计算,剩余可采储量为532 kt。笔者针对双河Ⅶ下层系油藏特征优选出聚表剂JBL-1,为河南油田高温油藏提高采收率提供理论依据和技术支持。

1 实验部分

1.1 原料及仪器

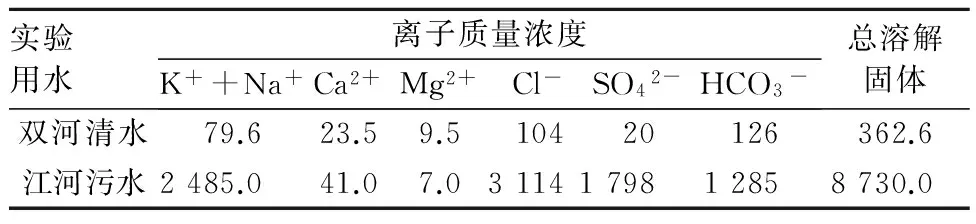

JBL-1粉状粒,相对分子质量8.98×106,水解度23.20%,固含量89.44%;JBL-2粉状粒,相对分子质量3.08×106,水解度19.6%,固含量89.0%;实验用水为双河清水及江河陈化过滤污水,具体离子组成见表1。

表1实验用水的离子组成mg/L

实验用水离子质量浓度K++Na+Ca2+Mg2+Cl-SO42-HCO3-总溶解固体双河清水79.623.59.510420126362.6江河污水2485.041.07.03114179812858730.0

DVII型布氏黏度计,美国Brookfield公司;MCR501型流变仪,德国安东帕公司;LIU10型搅拌器,美国莱伯泰科仪器有限公司;SJ-27型恒速驱替泵,丹麦JUNAIR公司;热氧稳定性试验装置等,江苏海安。

1.2 实验方法

1.2.1溶液性能评价

采用淀粉碘化镉比色法测量聚表剂水解度[1];采用PVS黏度自动测量系统检测相对分子质量;在30 ℃及7.34 s-1剪切速率下测定聚表剂溶液的黏度;热氧稳定性评价实验中完全采用河南油田矿场应用聚合物溶液配制模式,用江河陈化污水配制浓度为4 000 mg/L的聚合物母液,再用江河陈化污水稀释至设计浓度,经抽空除氧至氧的质量浓度<0.5 mg/L后转入安瓿瓶,置于恒温箱中老化,间隔一定时间后取出,测定老化不同时间后的聚合物溶液黏度;聚表剂乳化性能评价实验中采用江河陈化污水配制质量浓度为2 000 mg/L的聚表剂溶液,将聚表剂溶液和双河Ⅶ下层系脱水原油按一定体积比混合,在97 ℃下老化,观测不同老化时间后乳化液的黏度、析水体积,比较乳化性能[2]。

1.2.2岩心驱替实验

将岩心抽空、饱和水(以30 mL/h流速注水)稳定后,测水相渗透率,将岩心升温至85 ℃,饱和油(以15 mL/h流速用双河Ⅶ下层系模拟油驱水)至无水采出,后续水驱至含水100%,分别转注0.5 PV质量浓度为1 500 mg/L和2 000 mg/L的聚合物溶液,水驱至含水100%,计算采收率。

2 结果与讨论

2.1 聚表剂理化性能评价

2.1.1聚表剂初选

聚表剂被认为是改性的聚合物,根据聚合物性能评价的国家标准、行业标准及企业标准,结合河南油田地质条件,按8项参数(溶解时间≤2 h、黏度、特性黏数、水解度、固含量≥89%、过滤因子≤1.5、不溶物≤0.2%、黏度保留率≥80%)进行基本质量性能评价,结果如表2所示。初步优选出聚表剂JBL-1和JBL-2。JBL-1及JBL-2的各项性能指标均达标;JBL-3的水解度为34.40%,不适用于高温油藏;其余聚表剂均存在过滤因子、不溶物或溶解时间不合格等问题。聚表剂中的表面活性剂成分造成溶解泡沫较多,特性黏数及相对分子质量检测结果偏低且不稳定,不能反映其真实值,但可以侧面印证聚表剂特性。

表2 聚表剂的基本质量性能

2.1.2聚表剂溶液黏度设计

较高的黏度是保证聚表剂驱油效果的关键因素。Ⅶ下层系地下原油黏度为2.3 mPa·s,油藏温度高达96 ℃,由于热氧降解作用,在地面配制的聚合物溶液注入地下后黏度会大幅下降。因此综合考虑地面管网、炮眼等机械剪切和地层中化学、生物、热氧降解作用等因素造成的黏度损失,按数模经验式(1)计算,地面混配溶液黏度应≥21.9 mPa·s。

μ≥μ油/(1-A机)(1-A生化)

(1)

其中,μ为聚合物溶液设计黏度,mPa·s;μ油为地下原油黏度,mPa·s;A机为地面管网和炮眼等造成的黏度损失百分数,60%~70%;A生化为地层中化学、生物和热氧降解作用等造成的黏度损失百分数,50%~65%。

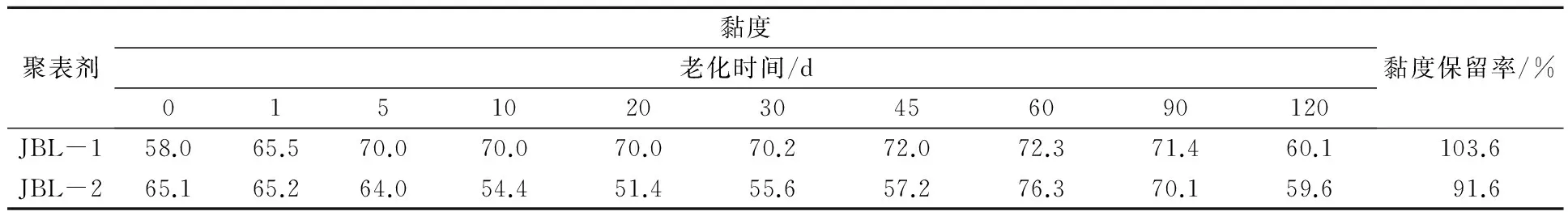

2.1.3热稳定性评价

对于高温油藏,热氧稳定性评价至关重要。根据聚表剂基本质量性能评价结果,优选聚表剂JBL-1和JBL-2开展长期稳定性评价。实验采用江河陈化污水配制质量浓度为4 000 mg/L的母液,并用江河陈化污水稀释至质量浓度为1 500 mg/L,经抽空除氧后封装在安瓿瓶内(控制氧质量浓度<0.5 mg/L),在97 ℃烘箱中老化不同时间后取出,在30 ℃及7.34 s-1剪切速率下测定黏度,结果如表3所示。2种聚表剂老化120 d后黏度保留率均>90%,表明耐温性能较好。JBL-1的黏度保留率为103.6%,优于JBL-2。

表3聚表剂热稳定性评价mPa·s

聚表剂黏度老化时间/d015102030456090120黏度保留率/%JBL-158.065.570.070.070.070.272.072.371.460.1103.6JBL-265.165.264.054.451.455.657.276.370.159.691.6

2.2 耐温抗盐性能评价

2.2.1浓度对黏度的影响

用江河陈化过滤污水配制质量浓度为4 000 mg/L的聚表剂母液,并用江河陈化污水稀释至相应浓度,考察聚表剂浓度对溶液黏度的影响,结果见图1。随着聚表剂浓度的增加,黏度不断增加;当聚表剂的质量浓度>1 200 mg/L时,JBL-2溶液的黏度呈大幅增加的趋势。

图1 聚表剂溶液的黏度与浓度关系曲线(30 ℃)

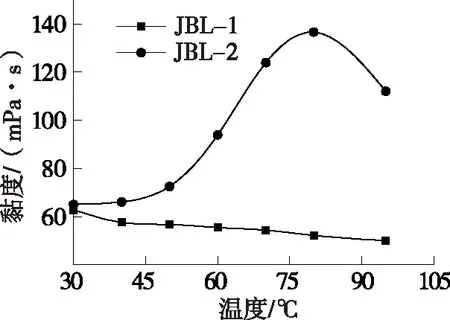

2.2.2温度对黏度的影响

采用江河陈化污水配制质量浓度为4 000 mg/L的聚表剂母液,并用江河陈化污水稀释至质量浓度为1 500 mg/L,考察温度对聚合物溶液黏度的影响,结果见图2。随着温度的升高,JBL-1溶液的黏度降幅较小,表现出较好的耐温性能;JBL-2溶液的黏度则随着温度的升高而先增大后减小,温度为80 ℃时溶液黏度最大,这主要是聚表剂在水溶液中的分子结构形态发生变化,溶液中的泡沫对黏度影响较大。

图2 聚表剂溶液的黏度与温度关系曲线

2.2.3抗盐性能

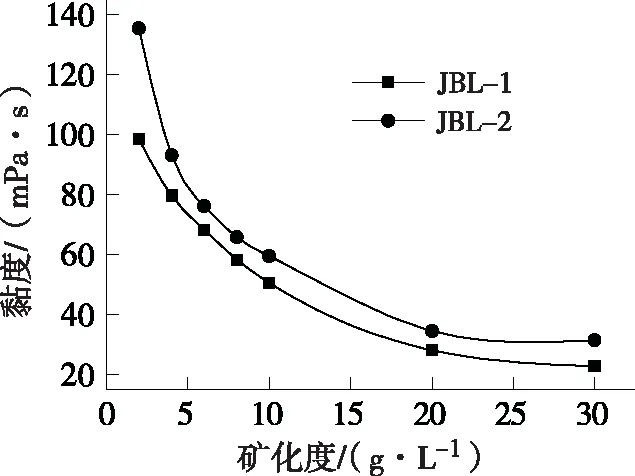

在聚表剂质量浓度为1 500 mg/L、温度为30 ℃的条件下,考察2种聚表剂的抗盐性能,结果如图3所示。聚表剂溶液的黏度随矿化度的升高而降低;矿化度>20 000 mg/L后,溶液黏度的降幅变缓。

图3 聚表剂溶液的黏度与矿化度关系曲线

2.2.4乳化性能

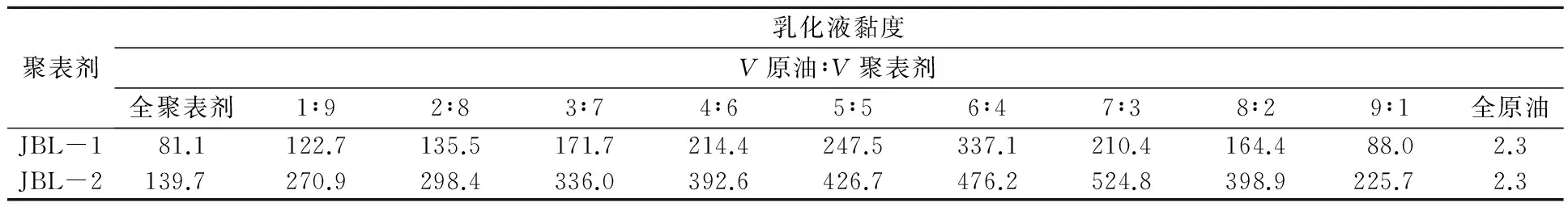

将聚表剂与江河Ⅶ下层系原油按一定的体积比混合,在97 ℃烘箱中放置20 min后取出摇匀,在80 ℃及7.34 s-1剪切速率下考察乳化液黏度的变化,结果如表4所示。目前江河Ⅶ下层系综合含水>90.0%,在整个驱替过程中,油藏中的乳化液都会以水包油乳化液的形式存在,乳化液的黏度均大于单一溶液的黏度[2]。实验结果表明,乳化液的形成进一步改善了流度比,对原油具有捕集、携带作用。

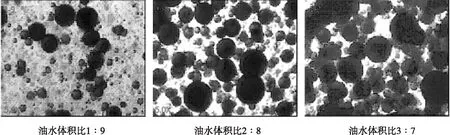

采用电子显微镜扫描方法观察油水体积比为1∶9、2∶8、3∶7时乳化液的微观情况,结果见图4和图5。JBL-1聚集油滴的能力优于JBL-2。

表4 乳化液黏度 mPa·s

图4 JBL-1乳化液微观电镜扫描照片

图5 JBL-2乳化液微观电镜扫描照片

2.3 岩心驱替实验

2.3.1聚表剂注入长细管模型浓度对比实验

采用长细管岩心模型(长16 m,直径0.7 cm),填充物150目玻璃珠,试验温度97 ℃,聚表剂质量浓度1 500 mg/L,驱替速度0.25 mL/min,岩心渗透率为41.1 μm2,对注入液和采出液浓度进行对比,结果如表5所示。JBL-1的浓度保留率为95.7%,JBL-2的浓度保留率仅为56.8%,浓度大幅下降,说明聚表剂浓度损失较大。

表5 岩心注入液和采出液浓度检测

2.3.2聚表剂岩心驱油实验

岩心驱油效率实验采用柱状人造岩心(长30 cm,直径2.5 cm),实验温度80 ℃,采用江河污水配置质量浓度为4 000 mg/L的母液,并用江河污水稀释至设计浓度,段塞量为0.5 PV,实验结果见表6。随着聚表剂浓度的增加,驱油效率提高[3-4]。JBL-1的质量浓度为1 500 mg/L时提高采收率9.19%,质量浓度为2 000 mg/L时提高采收率达到16.49%;JBL-2的质量浓度为1 500 mg/L和2 000 mg/L时分别提高采收率6.77%和8.35%,驱油效果明显低于JBL-1,印证了长细管模型浓度吸附实验的结果。建议选择质量浓度为2 000 mg/L的聚表剂JBL-1开展驱油试验。

表6 聚表剂岩心驱油效率评价

3 结语

对聚表剂的基本质量性能、耐温抗盐性能、乳化协油能力、岩心驱油效率等进行了系统评价,筛选出性能较好的聚表剂产品JBL-1,为各油田高温油藏、特高含水及聚合物驱后油藏的开采提供理论依据和技术支撑。

[1]孔柏岭.聚丙烯酰胺的高温水解作用及其选型研究[J].西南石油学院学报,2000,22(1):66-69.

[2]叶鹏,卢祥国,李强,等.色谱分离对聚表剂溶液性能和采出液浓度检测结果的影响[J].油田化学, 2011(2):158-162.

[3]张宏方,王德民,岳湘安.利用聚合物溶液提高驱油效率的实验研究[J].石油学报, 2004,25(2):55-58.

[4]韩培慧,赵群,穆爽书.聚合物驱后进一步提高采收率途径的研究[J].大庆石油地质与开发, 2006,25(5):81-84.

——刘国纬的《江河治理的地学基础》简介